КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Станка 5Т23В для обработки конических колес

|

|

|

|

служат для переключения золотников цилиндров (Kt и К2), отвода резцов и счетчика циклов, а четвертый (К4) действует на путевой выключатель, дающий команду на рабочую и ускоренную частоту вращения электродвигателя 27,

Вращение заготовки. От вала III через зубчатые конические передачи 36 - 37, 21-22, 23 - 24 движение передается на гитару деления и через сменные колеса а 1- b 1, c i - d l и делительную червячную передачу 25-26 шпинделю бабки изделия. Шпиндель вращается непрерывно в одну сторону, а люлька, несущая инструмент, совершает возвратно-вращательное движение (качение) на угол, необходимый для обработки впадины зуба.

Привод качения люльки. С вала V вращение передается через зубчатые цилиндрические колеса 19, 18 и 16 ведущему колесу 17 реверсивного механизма Колесо 17 зацепляется попеременно с наружным и внутренним венцами

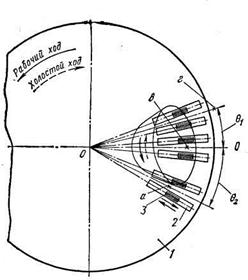

Рис. 12.5. Схема установки реверсивного колеса 13, заставляя его вращаться

суппортов зубострогального то в одну, то в другую сторону. При этом через

станка мод. 5Т23В ведомое зубчатое колесо 43, колеса гитары

обкатки а 2 - Ь 2, c 2 - d 2 и червячную передачу

11-10 осуществляется качание люльки. На рис. 12.6 показана схема образования зубьев на

станке, а на рис. 12.7 - схема поворота люльки 1, где показано три положения кареток 2 с резцами 3 соответственно положениям а, в, г на рис. 12.6.

Положение а является исходным, положение г - конечным. Следовательно, в процессе обкатки люлька поворачивается от горизонтального положения 00 вверх на угол θt и вниз на угол θ2.

Реверсивное колесо 13 (см. рис. 12.4) состоит из двух участков. Первый

участок целый, кольцеобразный, с наружным венцом z н = 120 зубьев и внутренним zв = 80 зубьев. Второй участок составной, подковообразный. Зубья наружного 13 и внутреннего 14 венцов служат продолжением зубьев первого участка и соединяются между собой полушестернями 15, образуя подкову.

Вал IX ведущего колеса находится на рычаге, который может поворачиваться относительно оси X и перемещаться вдоль нее для осуществления необходимого зацепления с реверсивным колесом.

Зубчатое колесо 17 во время рабочего хода зацепляется с наружным венцом z = 120 реверсивного колеса, и, после того, как это колесо совершит пять полных оборотов,

Рис. 12.6. Схема образования зубьев на зубострогальном станке

перемещается вдоль зуба под действием кулачка К3 на валу Ша, входя в зацепление с составным участком. Затем по полушестерне 15 зубчатое колесо 17 входит в зацепление с внутренним венцом 14 и, наконец, перемещаясь вдоль зуба,- с его целым участком.

После того как реверсивное колесо, сделает пять оборотов в обратную. сторону (холостой ход), зубчатое колесо 17 перемещается вдоль зуба на составной участок и по полушестерне 15 - на его наружный венец 13. Затем колесо 17 перемещается вдоль зуба на наружный венец целого участка реверсивного колеса, и цикл начинается снова.

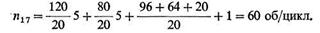

Частота вращения за цикл ведущего колеса 17 реверсивного механизма определяется по формуле

Рис. 12.7. Схема поворота люльки где z н, z в - полное число зубьев соответственно

Рис. 12.7. Схема поворота люльки где z н, z в - полное число зубьев соответственно

наружного и внутреннего венцов; z 13, z14, z 15 – число

зубьев соответственно наружного, внутреннего венцов и переходной полушестерни подковы; п рх, п хх - полное число оборотов реверсивного колеса во время рабочего и холостого ходов. В числовом выражении получим

Таким образом, за один цикл обработки ведущая шестерня реверсивного колеса 17 совершает 60 оборотов.

Полуавтоматический цикл работы станка. При нажиме на кнопку «Пуск» включаются электродвигатели 1 и 27 (см. рис. 12.4). По окончании обработки зуба кулачок K l установленный на распределительном валу 1, нажимает на золотник Г 1. Происходит подача масла в правую полость цилиндра Ц 2, и резцы отводятся. Одновременно кулачок К 2 нажимает на золотник Г 2. Масло поступает в правую полость цилиндра Ц 1 счетчика циклов, и он срабатывает. После этого кулачок К 3 на распредели-

тельном валу IIIа переведет рычаг Р реверсивного механизма вниз. Зубчатое колесо 17 войдет в зацепление.с наружным венцом 13 составного подковообразного участка, и, как только пройдет полушестерню 15 (начало обратного хода люльки) и войдет в зацепление с внутренним венцом 14 подковообразного участка, кулачок К 3 переведет колесо 17 в зацепление с внутренним венцом 14 целого участка колеса 13, а кулачок К 4 нажмет на ВПК и переключит электродвигатель 27 на 2000 об/мин - начнется ускоренный ход люльки.

В конце холостого хода кулачок К 4 нажимает на ВПК и переключит электродвигатель 27 на частоту вращения, устанавливаемую потенциометром. Одновременно кулачок К 3 переведет рычаг Р вниз и введет колесо 17 в зацепление с внутренним венцом 14 подковообразного участка. После прохождения полушестерни 15 (начало прямого хода люльки) она войдет в зацепление с наружным венцом 13 подковообразного участка. Затем кулачок К 3 переведет колесо 17 в зацепление с наружным венцом 13 целого участка реверсивного колеса. Одновременно кулачок K t отпустит золотник Г 1. Произойдет подача масла в левую полость цилиндра Ц 2, и резцы будут подведены. После этого начнется новый цикл.

Гидропривод служит для подвода, отвода, зажима и отжима изделия, отводов резцов, управления счетчиком циклов, охлаждения инструмента и смазки станка.

Настройка зубострогального станка. Исходными данными для расчета настройки станка на обработку прямозубых конических колес являются наибольший модуль m, число зубьев нарезаемого z и сопряженного z c колес, длина зуба, угол зацепления, материал заготовки. На этой основе определяют все остальные параметры, нарезаемого колеса, необходимые для кинематической настройки станка.

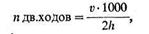

Настройка цепи главного движения. Число двойных ходов резцов определяется из следующей кинематической цепи:

п электродвигателя ∙ i цепи от электродвигателя до кривошипа 12 = п дв. ходов;

Число двойных ходов в минуту определяется

где v - скорость резания, м/мин; h - длина хода (h = b + (2 – 3) мм).

В паспорте станка имеется таблица для выбора сменных колес а - Ь по значению числа двойных ходов в минуту. К станку придается восемь сменных колес а - Ь, установка которых позволяет получить семь различных чисел двойных ходов в минуту.

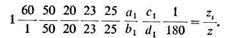

Настройка цепи деления. Шпиндель изделия во время работы станка непрерывно вращается в одном направлении. Это движение берет начало от распределительного вала Ι и передается на червячное колесо 26 (см. рис. 12.4). За время, пока планшайба по окончании обработки очередной впадины зуба не вернется в исходное положение, заготовка повернется на z i зубьев. За один оборот распределительного вала заготовка повернется на zi/z оборота, и уравнение кинематического баланса примет вид

Расчетная формула настройки

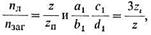

Настройка гитары обката. Цепь обката связывает вращение люльки и заготовки.

Заменяя

получим формулу настройки

где z н — число зубьев производящего колеса.

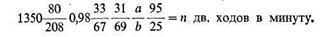

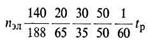

Настройка цепи подачи. Движение подачи от электродвигателя 27 с изменяющейся частотой вращения от 300 до 3000 об/мин передается на распределительный вал Ι, который за время обработки одного зуба нарезаемого колеса делает один оборот Для настройки необходимого времени цикла вращают рукоятку потенциометра до тех пор, пока тахометр не покажет частоту вращения, соответствующую заданному рабочему времени t p (на зуб) в карте наладки. Таблица соответствия частоты вращения электродвигателя подачи (п об/мин) рабочему времени цикла tp имеется в паспорте станка. Эта зависимость выражается формулой

Уравнение кинематической цепи, связывающей частоты вращения электродвигателя 27 и распределительного вала Ι,

= 1 обороту.

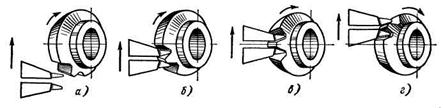

Фрезерование зубьев. Кроме строгания, прямозубые конические колеса нарезают двумя дисковыми фрезами со вставными резцами по методу огибания (рис. 12.8, а). Профиль режущей кромки резцов прямолинейный, режущая кромка направлена перпендикулярно оси фрезы или расположена под углом δ к этому направлению (рис. 12.8, б). В первом случае зубья получаются конические, прямопинейные, во втором - бочкообразные.

Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

Данный способ основан на том, что вместо двух строгальных резцов, перемещающихся возвратно-поступательно, устанавливают две дисковые фрезы, которые во время обработки получают вращательное движение (главное). Обе фрезы прорезают одну впадину одновременно. Их устанавливают так, что резцы одной из них попадают в промежутки между резца- ми другой и не задевают друг друга при вращении (рис. 12.8, в).

Поскольку фрезы в процессе обработки не перемещаются вдоль зуба, то дно нарезаемой впадины приобретает вогнутую поверхность (рис. 11.26, г).

Фрезерование конических прямозубых колес в 3 - 5 раз производительнее, чем зубострогание.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1886; Нарушение авторских прав?; Мы поможем в написании вашей работы!