КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные механические узлы многоцелевого станка с ЧПУ

|

|

|

|

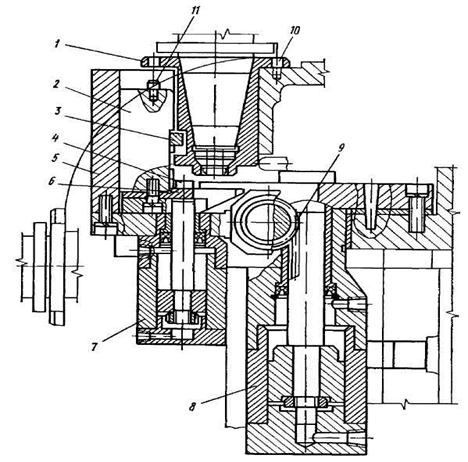

Основание (рис. 13.21) представляет собой жесткую отливку коробчатой формы, на которой крепятся стойка, редуктор шпиндельной бабки, электродвигатель главного привода. Направляющие 1 и 2 станины выполнены в виде стальных каленых планок (закрепленных винтами), по которым перемещаются салазки 3 со столом (координата 2). Направляющие надежно защищены от попадания стружки телескопическими щитками. На опорах 4 смонтирован шариковый винт подачи салазок, на конце которого

Техническая характеристика станка

Наибольшие размеры (длина × ширина × ысота) обрабатываемой детали, мм … 630X630X630;

Размеры (длина ×ширина) поворотного стола, мм …800X800; Наибольшие перемещения, мм. (стола по оси X... 900, стола по оси Z …700, шпиндельной бабки по оси У … 650); Подача по осям X, Y, Z (регулирование бесступенчатое), мм/мин …1,9- 4000; Скорость быстрых перемещений по осям X, У, Z, м/мин …10; Частота вращения поворотного стола, об/мин … 3-4; Число фиксируемых положений поворотного стола (с приращением через 5) …72; Точность индексации стола, угл. с … 5; Конус шпинделя … 50; Частота вращения шпинделя (регулирование бесступенчатое), об/мин …12,5 – 3200; Число инструментов в инструментальном магазине …36;

Максимальный диаметр инструментов, мм: (расположенных рядом …110, расположенных через гнездо …200); Частота вращения инструментального магазина, об/мин … 6; Время смены инструмента, сек …7; Система ЧПУ....«Размер 2М-1300»; Дискретность по осям X, Y, Z, мм … 0,001;

Число управляемых координат: (всего …6, одновременно управляемых …4);

Габарит станка (длина × ширина × высота), …3430x2825x3025; Масса станка, кг …13 500

установлен датчик обратной связи. На передней стороне станины установлен электродвигатель привода подачи салазок. На левой боковой стороне основания крепится корпус для подвода электро- и гидрокоммуникаций к станку.

Стойка 1 (рис. 13.22) представляет собой отливку коробчатого сечения, закрепляемую на основании. По вертикальным направляющим стойки, выполненнымв

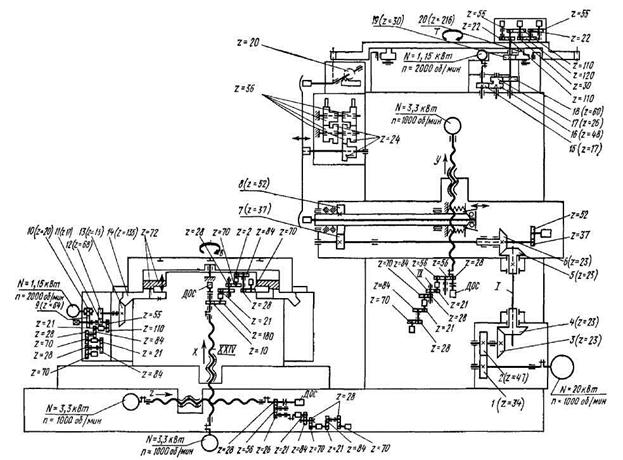

Рис. 13.20. Кинематическая схема сверлильно-фрезерно-расточного станка с ЧПУ

.

виде стальных каленых планок 2 и 13, перемещается шпиндельная бабка координата У.

Между направляющими смонтированы шариковый винт 3 (на опорах) и датчик обратной связи. Направляющие стойки надежно защищены от попадания стружки телескопическими щитками. На стойке установлена плита, на которой смонтированы инструментальный магазин, кантователь, инструментальная рука, электродвигатель привода подачи шпиндельной бабки и ряд других механизмов. В задней полости стойки расположен противовес, который цепью через ролики связан со шпиндельной бабкой.

Между направляющими смонтированы шариковый винт 3 (на опорах) и датчик обратной связи. Направляющие стойки надежно защищены от попадания стружки телескопическими щитками. На стойке установлена плита, на которой смонтированы инструментальный магазин, кантователь, инструментальная рука, электродвигатель привода подачи шпиндельной бабки и ряд других механизмов. В задней полости стойки расположен противовес, который цепью через ролики связан со шпиндельной бабкой.

Для направления перемещения противовеса в стойке имеются направляющие. К стойке крепится литой корпус (из силумина), в котором расположена электро- и

Рис. 13. 21. Основание гидроаппаратура. Слева на стойке крепятся

механизм зажима шпиндельной бабки и цилиндр выдвижения инструментальной руки; справа - коробка для подвода электро- и гидрокоммуникаций.

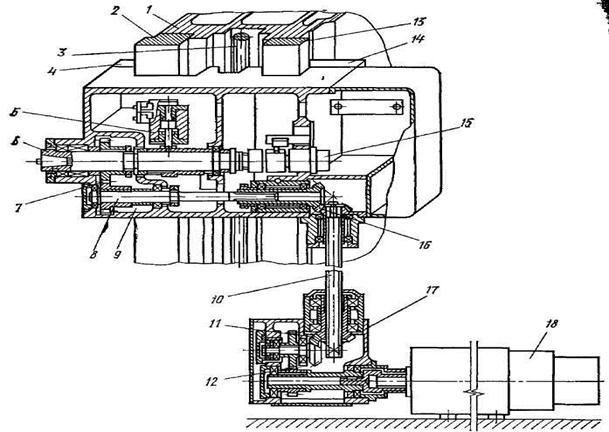

Привод главного движения (рис. 13. редуктор шпиндельной бабки. Вращение на шпиндель 6 передается от электродвигателя 18 постоянного тока (мощностью 20 кВт) через промежуточный редуктор 17 (имеющий цилиндрическую 12 и коническую 11 зубчатые передачи), шлицевый вал 10 (смонтированный в шпиндельной бабке 9 и перемещающийся вместе с ней), коническую передачу 16, промежуточный вал 8 и зубчатую цилиндрическую передачу 7. 22) включает в себя шпиндельную бабку и

промежуточный редуктор и электродвигатель установлены на основании. Корпус шпиндельной бабки представляет собой жесткую отливку коробчатой формы и монтируется на вертикальных каленых шлифованных направляющих 2 и 13 стойки 1.

Рис. 13.22. Привод главного движения

Шпиндельную бабку устанавливают на направляющие. Натяг осуществляют с помощью прижимных планок 4 и 14 через четыре опорные танкетки. Натяг боковых направляющих производят клиньями (через танкетки). Подача шпиндельной бабки осуществляется через шариковую винтовую пару 3.

Через устройство 5, смонтированное внутри шпиндельной бабки, подают очищенный воздух для продувки конусов шпинделя и инструмента. Привод этого устройства производится от шпинделя через коническую и цилиндрическую зубчатые передачи. За задней опорой шпинделя монтируют механизм 15 зажима инструмента в шпинделе.

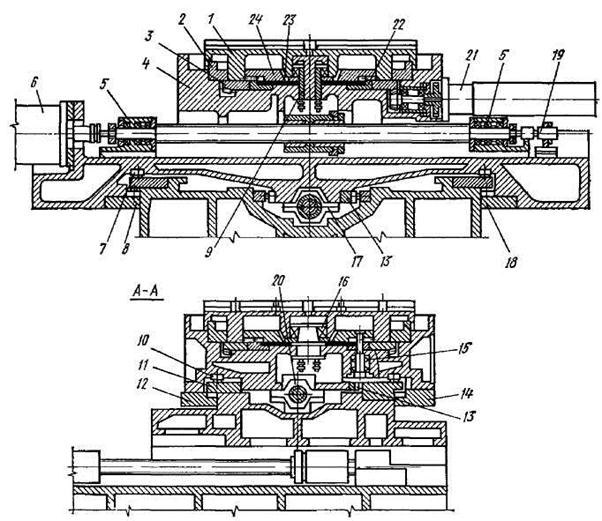

Стол-салазки (рис. 13.23) имеет верхний квадратный поворотный стол 1 (размерами в плане 800x800 мм), представляющий собой жесткую чугунную отливку, на верхней плоскости которой расположены четыре Т-образных паза, центральное отверстие и два отверстия для подвода гидравлики к механизму базирования.

В нижней части поворотного стола устанавливают блок из трех зубчатых колес (для фиксации и зажима), а также прижимное кольцо 2. Наружное зубчатое колесо 3 крепится к поворотному I столу, а внутреннее 22 - к среднему столу 4. Верхнее колесо 24 непосредственно предназначено для фиксации и зажима. Подъем 1 колеса 24 (расфиксация стола) производится подачей давления под диафрагму 23, а опускание (фиксация и зажим) - посредством тарельчатых пружин 15. Привод 21 поворотного стола осуществляется через коническую и цилиндрическую зубчатые передачи. При этом ведомый венец конической передачи привода выполнен за одно целое с наружным зубчатым колесом 3.

На верхней плоскости среднего стола 4 устанавливают опору 9, несущую

Рис. 13.23. Стол-салазки

центрирующий роликоподшипник 16. Здесь же смонтированы круговая направляющая для поворотного стола, внутреннее колесо 22 и диафрагма 23. На нижней плоскости среднего стола закреплены роликовые опоры 10 качения (танкетки) через которые средний стол устанавливают на стальные (каленые и шлифованные) направляющие салазок 11. Прижимные планки 12, 14, 8 и 18 предотвращают опрокидывание салазок и осуществляют силовое замыкание направляющих. Необходимый натяг (зазор) создают (через танкетки) путем подшлифовки привалочных поверхностей прижимных планок. К нижней части среднего стола крепится корпус 20 шариковой гайки, посредством которой стол перемещается по оси X. Там же устанавливают устройство для подачи смазывающего материала в привод поворотного стола, стружкосборник и командоаппарат зоны нуля по оси X. На верхней плоскости салазок установлены опоры 5 шарикового винта, электродвигатель 6 подачи по оси X и датчик 19 обратной связи. К нижней поверхности салазок крепят корпус 17 шариковой гайки, посредством которой салазки перемещаются по оси Z. Салазки устанавливают на стальные закаленные направляющие основания через шесть опорных роликовых танкеток 7. Требуемый натяг в боковых направляющих среднего стола и салазок обеспечивают клиньями 13. На обеих продольных сторонах салазок, а также на торцах среднего стола установлены телескопические щитки для защиты направляющих, основания и салазок.

Инструментальный магазин 1 (рис. 13.24) представляет собой вращающийся вокруг вертикальной оси полый чугунный диск с гнездами 2 (число гнезд 36) для инструментов. Магазин смонтирован (через зубчатое колесо 13) на пяти роликовых опорах 8 на плите 9,

Рис. 13.24. Инструментальный магазин:

а - осевой разрез; 6 - сечение по устройству, контролирующему наличие втулки в гнезде

установленной на верхней плоскости стойки.

В горизонтальной плоскости магазин (также посредством колеса 13) центрируют пятью роликами 3, расположенными по окружности. Во избежание опрокидывания магазина предусмотрены прижимные планки 12. На плите 9 установлены редуктор 14 (поворота магазина) с электродвигателем 15 постоянного тока, а также электродвигатель 16 подачи шпиндельной бабки. К нижней плоскости плиты 9 прикреплена опора 7 цепи разгрузки шпиндельной бабки.

Инструментальные оправки 11 ориентированы в гнездах магазина с помощью промежуточных втулок 10, в которых предусмотрены пружинные фиксаторы, предотвращающие выпадание оправок при кантовании. Принята система кодирования инструментального гнезда, при этом гнездо № 1 принимается за исходное.

Для предотвращения установки инструментальной оправки в ошибочно «занятое» гнездо магазина предусмотрено устройство 5, контролирующее наличие втулки в гнезде. При вращении магазина щуп 4 отводится электромагнитом 6 При наличии в контролируемом гнезде втулки устройство контроля посылает команду на «запрет» работы кантователя.

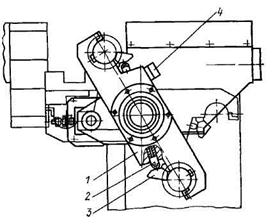

Кантователь (рис. 13.25) предназначен для транспортировки промежуточной втулки 1 (с инструментальной оправкой или без нее) между магазином и манипулятором и одновременно является промежуточным накопителем, что упрощает цикл смены инструмента. Кантователь установлен на плите инструментального магазина. Цикл кантования

производится в следующей последовательности. При подаче давления масла бесштоковую

Полость гидроцилиндра 7 ползушка 2перемещается вверх. Втулка 1, зафиксированная штифтом 11 и упором 6, подымается вместе с ползушкой 2 вверх до упора в планку 3, закрепленную к корпусу 5 кантователя. При этом втулка 1 выходит из зацепления с инструментальныммагазином, с которым она связана фиксатором 10.После подъема и за- жима втулка 1 поворачивается (гидроцилиндром 8 через зубчато-реечную передачу 9) в горизонтальное положение В этом положении кантователь ожидает смены инструментов Передача втулки 1 от манипулятора к магазину (послесмены инструментов) происходит в обратном порядке. Упоры 4 кантователя вы полняют роль фиксатора инструментального магазина. Время работы кантователя полностью совмещается с

Рис. 13.25 Кантователь

машинным временем работы станка.

Манипулятор (рис 13.26), предназначенный для непосредственного обмена инструментальных оправок между шпинделем станка и кантователем, смонтирован (вместе с приводом) на плите инструментального магазина (тонкими линиями на рис 13.26 показано нейтральное положение манипулятора в момент ожидания смены инструментов).

Манипулятор (рис 13.26), предназначенный для непосредственного обмена инструментальных оправок между шпинделем станка и кантователем, смонтирован (вместе с приводом) на плите инструментального магазина (тонкими линиями на рис 13.26 показано нейтральное положение манипулятора в момент ожидания смены инструментов).

При смене инструментов манипулятор 1 поворачивается (почасовой стрелке) из нейтрального положения в положение, показанное жирными линиями. При этом происходит захват оправки защелками 3, подпружиненными роликами 2.

После захвата инструментальных оправок в кантователе и шпинделе манипулятор выдвигается (посредством гидроцилиндра) вперед; при этом оправка выводится из конуса шпинделя несколько больше, чем хвостовая часть оправки. От другого гидроцилиндра (через реечную передачу) манипулятор поворачивается по часовой стрелке на 180° и с помощью упора 4 фиксируется относительно шпинделя и кантователя. Обратным ходом гидроцилиндра манипулятор вставляет новую инструментальную оправку в шпиндель станка, после чего возвращается в нейтральное положение.

Регулирование узлов станка. В процессе

Рис 13.26 Манипулятор эксплуатации станка возникает необходимость в

регулировании отдельных узлов для восстановления их требуемой точности.

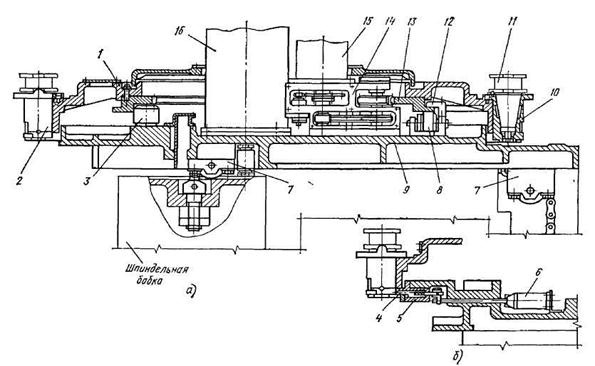

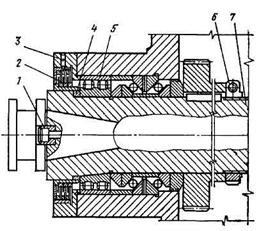

Регулирование передних подшипников шпинделя (рис. 13.27) производится, как правило, после длительной эксплуатации станка, в результате которой в подшипниках появляется зазор, влияющий на точность обработки и шероховатость обработанной поверхности.

Регулирование передних подшипников шпинделя (рис. 13.27) производится, как правило, после длительной эксплуатации станка, в результате которой в подшипниках появляется зазор, влияющий на точность обработки и шероховатость обработанной поверхности.

Радиальный зазор устраняют таким образом: предварительно замеряют величину радиального зазора, затем смещают шпиндельв осевом направлении. Для выборки радиального зазора 0,01 мм необходимо осевое смещение шпинделя 0,3 мм. Подшипники регулируют следующим

Рис. 13.27. Передняя опора образом: снимают шпонку) и фланец 3 (с

Шпинделя лабиринтным уплотнением 2); отпустив гайку 6,

вынимают полукольца 4; подшлифовывают

полукольца 4 на величину радиального зазора; устанавливают полукольца на свое место и затягивают гайку 6 до отказа (при этом внутреннее кольцо 5 подшипника перемещают по конической шейки шпинделя 7 и выбирают зазор в подшипнике).После окончания регулирования фланец 3 (с лабиринтным уплотнением 2) и шпонку 1 ставят на свои места в обратной последовательности.

Регулирование передач винт - гайка качения в приводах продольного, поперечного и вертикального перемещения показано на рис. 13.28. Для обеспечения необходимой точности обработки на станках после длительной их эксплуатации необходимо выбирать зазор в шариковых винтовых передачах в целях создания необходимого натяга.

Регулирование производят относительным смещением (поворотом) полугаек 3 и 4.

Для этого отворачивают гайку 1; зубчатое колесо 2 (имеющее два венца с разностью чисел зубьев, равной единице) выводят из зацепления и поворачивают на один зуб по часовой стрелке по малому венцу и на один зуб против часовой стрелки по большому венцу. Разность поворотов на один зуб соответствует осевому сближению профилей резьбы на 0,00014 мм. После окончания регулирования затягивают гайку 1, которую стопорят винтом 5.

Регулирование натяга в направляющих стола-салазок и шпиндельной бабки показан на рис. 13.29.

Рис 13.28. Передача Рис. 13.29 Элемент направляющих

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 2047; Нарушение авторских прав?; Мы поможем в написании вашей работы!