КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Силовые головки и столы

|

|

|

|

Делительным барабаном

Многопозиционные станки проектируют для деталей, поверхности которых необходимо обрабатывать за несколько переходов, причем эти поверхности расположены в различных плоскостях. Типовые компоновки таких агрегатных станков могут быть вертикальными (рис. 15.2, а, в), горизонтальными (рис. 15.2, б, г, е), вертикально-горизонтальными (рис. 15.2, д). На этих станках деталь обрабатывают последовательно с одной, двух и трех сторон на нескольких позициях в приспособлениях 1, установленных на поворотном делительном столе 2. Благодаря этому вспомогательное время, связанное с загрузкой-выгрузкой и зажимом-разжимом обрабатываемой заготовки, совмещается со временем обработки; несовмещенным остается время поворота стола.

Типовые компоновки атрегатных станков с круговым движением заготовок в вертикальной плоскости выполнены односторонними (рис. 15.3, а), двусторонними (рис. 15.3, б) и трехсторонними (рис. 15.3, в). Это станки барабанного типа, у которых зажимные приспособления 2 смонтированы на поворотном барабане 1, а обработка ведется с одной, двух и трех сторон.

Агрегатные станки чаще всего используют для работы в полуавтоматическом цикле, реже их снабжают загрузочными и разгрузочными устройствами, в этом случае станки работают как автоматы. Агрегатные станки могут работать индивидуально или входить в автоматические линии.

Силовая головка является самостоятельным узлом агрегатного станка и предназначена для вращения рабочих шпинделей и осуществления продольной подачи инструмента. Силовые головки делят на самодействующие и несамодействующие. Самодействующие силовые головки имеют встроенный привод для осуществления вращательного движения и движения подачи инструмента. У несамодействующих головок имеется только привод вращения шпинделей; головку устанавливают неподвижно на перемещающемся силовом столе, который имеет привод подачи, находящийся вне головки.

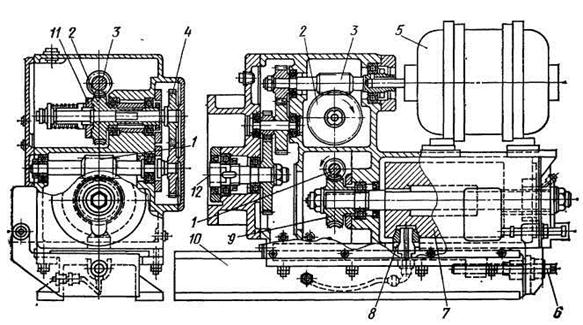

Самодействующие головки могут иметь механический, пневматический, гидравлический и пневмогидравлический приводы подачи. У головки с механической подачей (рис. 15.4) продольная подача осуществляется цилиндрическим кулачком 7 с винтовым пазом, который вращается от электродвигателя 5 через червячную передачу 3-2, сменные зубчатые колеса 4 и червячную пару 1 и 9. Ролик 8 жестко связан с салазками 10 головки и при ее движении остается неподвижным. Положение ролика вместе с ползушкой, к которой он прикреплен, регулируют винтом 6. Головка имеет предохранительную фрикционную муфту 11. Шпиндель 12 вращается через две пары зубчатых колес от электродвигателя 5.

Большое распространение в агрегатных станках получили силовые головки с гидравлическим приводом. Корпус головки (рис, 15.5) служит резервуаром для масла, которое гидронасосом подается в панель управления, а оттуда поступает в наружные

трубопроводы для подвода к передней и задней полостям цилиндра

.

Рис. 15.4. Самодействующая головка с механической подачей

У пневмогидравлических силовых головок подача шпинделя осуществляется с помощью пневмоцилиндра с гидравлическим регулированием. В электромеханической самодействующей головке с подачей ходовым винтом (рис. 15.6) от главного электродвигателя Ml через вал 1 и зубчатые колеса 3 и 4 движение передается валу 5, соединенному со шпиндельной коробкой. От вала 1 через червячную передачу 2 вращение сообщается валу 7, на котором имеются две электромагнитные муфты 6 и 8. Когда включена муфта 5, движение рабочей подачи передается валу 11 через сменные колеса e/f, при включении муфты 8 - через сменные колеса c/d.

Вал 11 через предохранительную муфту 9 и червячную передачу 10 вращает гильзу 13, в которой закреплена гайка 14 ходового винта 12. При рабочей подаче, а также при выключении ускоренного хода головки привод ходового винта заторможен тормозом 15. Ускоренно головка перемещается от реверсивного электродвигателя М2, который вращает ходовой винт 12

Вал 11 через предохранительную муфту 9 и червячную передачу 10 вращает гильзу 13, в которой закреплена гайка 14 ходового винта 12. При рабочей подаче, а также при выключении ускоренного хода головки привод ходового винта заторможен тормозом 15. Ускоренно головка перемещается от реверсивного электродвигателя М2, который вращает ходовой винт 12

Рис. 15.5. Самодействующая при неподвижных гайке 14 и гильзе

гидравлическая силовая головка: 13, удерживаемых

1 - электродвигатель; 2 - зубчатая передача; самотормозящейся червячной

3 - выходной вал для передачи вращения инструментам; передачей 10. Гамма

4 - зубчатая пара для вращения пластинчатого насоса; нормализованных агрегатных

5 – гидроцилиндр самодействующих силовых

5 – гидроцилиндр самодействующих силовых

головок показана на рис. 15.7.

Рис. 15.6. Электромеханическая самодействующая силовая головка

Силовые столы широко применяют в агрегатных станках. Устанавливаемые на силовые столы бабки и коробки могут быть использованы при сверлильных, расточных или фрезерных работах.

Столы бывают одно- и многошпиндельными. Кроме того, на столы могут быть установлены зажимные приспособления с обрабатываемыми заготовками для осуществления рабочих циклов с прямолинейным

перемещением. Столы

можно применять для

автоматизации сборочных

операций. Применение силовых столов позволяет совершенствовать принцип агрегатирования и расширить технологические возможности агрегатных станков. На их базе создают станки для выполнения большинства операций механической обработки резанием деталей различных классов. Электромеханические силовые столы (рис. 15.8, а) состоят из собственно силового стола 2 (рис. 15.8, а) и привода подачи 1.

В виде отдельного узла выполнен

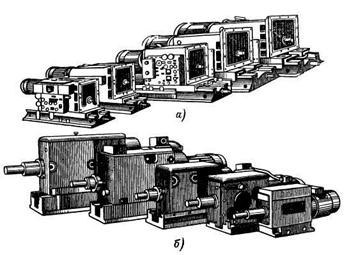

Рис. 15.7. Агрегатные самодействующие блок упоров управления 3. Несущей

силовые головки с гидравлической (а) частью силового стола является

и плоскокулачковой (б) подачей корпус с одной плоской и одной

призматической направляющими, по

которым с помощью винтовой парыперемещается платформа, причем винт установлен на опорах качения в корпусе стола, а гайка закреплена на платформе.

Вращение винту передается от электродвигателя через редуктор привода подачи. Привод подачи имеет два электродвигателя, из которых один (меньшей мощности) предназначен для осуществления рабочей подачи, а второй (большей мощности) — для ускоренных вспомогательных перемещений.

Столы выпускают нескольких исполнений в зависимости от длины хода (два или три исполнения), способа установки - горизонтальный и вертикальный (два исполнения), точности изготовления - нормальной или повышенной (два исполнения). Привод агрегата в зависимости от рабочей подачи налаживают на определенный диапазон (три исполнения). Блок упоров управления можно устанавливать справа или слева на силовом столе. Силовой стол с гидравлическим приводом подачи(рис. 15.8, б) состоит из платформы 4, установленной на корпус 5 с направляющими и закрепленнымвнутри гидроцилиндром 12, шток 13которого крепится к платформе. В передней части корпуса стола установлен регулирующий «жесткий» упор 7. Упоры 1 блока управления закреплены на платформе; на боковой поверхности корпуса стола установлена плита 2 с бесконтактными электрическими преобразователями 3. Гидроцилиндр с одной стороны крепят к корпусу винтами посредством фланца 16 и полуколец 15, с другой стороны он входит в расточенное отверстие кронштейна 9. Шток крепят к платформе гайкой 8 и ориентируют в определенном положении винтом 11. В штоке имеются каналы для выпуска воздуха из штоковой полости гидроцилиндра. С одной стороны шток направлен поршнем 14 по внутренней поверхности гидроцилиндра, а с другой - бронзовой втулкой, установленной в крышке 10.

Столы можно устанавливать как в горизонтальном, так и в вертикальном или наклонном положении. При направлении рабочей подачи сверху вниз подвижные части уравновешиваются противовесом. Для этого имеются специального исполнения силовые столы, у которых платформа снабжена серьгами для крепления цепей противовеса. Во избежание перемещения платформы по направляющим корпуса во время транспортирования предусмотрено крепление ее к корпусу в исходном положении прихватами 6.

Рис. 15 8. Силовые столы с электро

механическим (а) и гидравлическим

(б) приводами подачи

Гидропанели

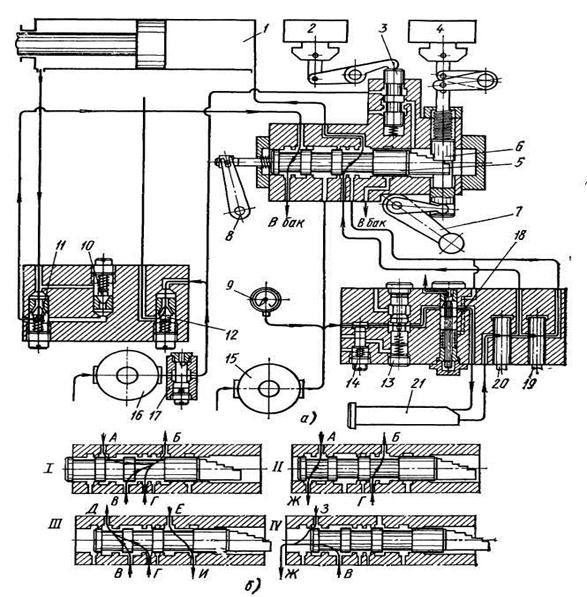

Для управления циклом работы силовой головки применяют гидропанели. Различают гидропанели с электромеханическим и электрическим управлением. Гидропанель с электромеханическим управлением для силовых головок агрегатных станков (рис. 15.16) обеспечивает быстрый подвод, две рабочие подачи, быстрый отвод в исходное положение и остановку силовой головки. Для обеспечения двух различных рабочих подач на гидропанели имеется два дросселя. Силовые головки, обслуживаемые гидропанелью, имеют дифференциальный цилиндр, у которого площадь поперечного сечения поршня в 2 раза больше площади поперечного сечения штока.

Панель работает от сдвоенного нерегулируемого шиберного насоса (насоса рабочих подач высокого давления и насоса быстрых ходов низкого давления). При таком положении направляющего гидрораспределителя 5, как это показано на рис. 15.9, а, будет осуществляться рабочая подача 1. При положении «Останов» направляющий гидрораспределитель 5 займет крайнее правое положение (рис. 15.9, б). В этом случае масло под действием насоса 16 низкого давления поступает через предохранительный клапан 17, подпорный клапан 12 и направляющий гидрораспределитель 5 обратно в бак. Масло под действием насоса 15 высокого давления также, пройдя через направляющий гидрораспределитель 5, будет сливаться в бак.

Для пуска головки необходимо включить соленоид подвода 2, который переместит запорно-регулирующий элемент 3 вниз и откроет доступ масла под действием насоса низкого давления 16 в правую полость направляющего гидрораспределителя 5. Запорно-регулирующий элемент этого гидрораспределителя сместится в крайнее левое положение, соответствующее быстрому подводу. Масло под действием обоих насосов будет поступать в гидроцилиндр 1, и поршень со штоком будет быстро перемещаться влево. Вытесняемое масло из левой задней полости цилиндра будет поступать в его правую переднюю полость, способствуя увеличению подачи насосов.

Рис. 15.9. Гидропанель:

При таком положении силовая головка будет быстро перемещаться вперед до тех пор, пока рычаг 7 переключения найдет на упор, который его повернет. В результате этого рычаг переключения приподнимет фиксатор 6, и направляющий гидрораспределитель 5 под действием пружины сместится на одно деление вправо - в положение «Первая рабочая подача». Масло под действием насоса 16 низкого давления через предохранительный клапан 17, подпорный клапан 12 и направляющий гидрораспределитель 5 сливается в бак, а масло под действием насоса 15 высокого давления, пройдя через предохранительный клапан 13, дозирующий клапан 18, фильтр 21, дроссель 20 первой рабочей подачи и направляющий гидрораспределитель 5, будет поступать в переднюю полость гидроцилиндра. Из задней полости гидроцилиндра масло будет сливаться в бак, проходя через клапан 11 противодавления и направляющий гидрораспределитель 5.

При дальнейшем движении головки рычаг переключателя 7 опять приподнимет фиксатор 6, и направляющий гидрораспределитель 5 сместится еще на одну ступень вправо. Масло будет распределяться, как и в предыдущем случае, только в переднюю полость гидроцилиндра оно будет поступать, пройдя дроссель 20 первой и дроссель 19 второй рабочих подач. Это будет соответствовать положению «Вторая рабочая подача»

При перемещении направляющего гидрораспределителя 5, аналогично предыдущим случаям, на очередную ступень вправо масло из обоих насосов, пройдя гидрораспределитель 5, минуя клапан противодавления 11, откроет обратный клапан и поступит в заднюю полость рабочего цилиндра, а из передней полости, пройдя направляющий гидрораспределитель 5, будет сливаться в бак - положение «Быстрый отвод». Крайнее правое положение направляющего гидрораспределителя будет соответствовать позиции «Останов».

Для быстрого отвода силовой головки необходимо включить соленоид отвода 4, который приподнимает фиксатор 6, и направляющий гидрораспределитель 5 займет положение, соответствующее быстрому отводу. Рычагом ручного управления 8 вручную регулируют работу поршня. Манометром 9 измеряют давление масла в панели.

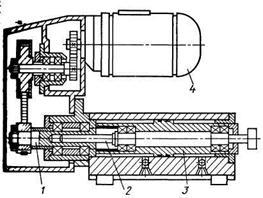

Силовые головки мод. ГСМ-01, ГСМ-03 и ГСМ-04 показаны на рис. 15.10. От двигателя 4, через пару зубчатых колес и ременную передачу вращение передается через втулку 1 на шпиндель 2. Последний установлен внутри пиноли 3, которая является поршнем гидропривода подачи. При перемещении поршня вправо шпиндель скользит внутри втулки, с которой имеет подвижное шпоночное соединение. Для сверления отверстий диаметром менее 1 мм имеются головки с высокочастотным двигателем; шпиндель совершает до 24000 об/мин.

Силовые головки данной группы применяют при обработке малогабаритных деталей с небольшой длительностью цикла и малой длиной хода инструмента (до 150 мм).

Ι- быстрый подвод; ΙΙ - вторая рабочая подача; ΙΙΙ - быстрый отвод; IV – останов; А - подача из насоса низкого давления и из задней полости цилиндра; Б - подача в переднюю полость цилиндра; В - подача из насоса высокого давления; Г - подача в дроссель; Д - подача в заднюю полость цилиндра; Ж - подача в бак; 3 - подача из насоса низкого давления; И - подача в бак и переднюю полость цилиндра; 1 - гидроцилиндр; 2 - соленоид подвода; 3 - пусковой запорно-регулирующий элемент; 4 - соленоид отвода; 5 -- направляющий гидрораспределитель; 6 - фиксатор; 7 - рычаг переключения; 8 - рычаг ручного управления; 9 - манометр; 10 - обратный клапан; 11 - клапан противодавления; 12 - подпорный клапан; 13, 17 - предохранительные клапаны; 14 - регулятор давления предохранительного клапана; 15 - насос высокого давления; 16 - насос низкого давления; 18 - дозирующий клапан; 19 - дроссель второй рабочей подачи (2П); 20 - дроссель первой рабочей подачи (1П); 21 — фильтр

Промышленность выпускает гамму головок различных размеров с условным диаметром сверления до 16 мм, мощностью привода 0,27-3 кВт, силой подачи 0,4-6,3 кН, с частотой вращения до 9000 об/мин.

На рис. 15.11 показана самодействующая силовая головка с подвижным корпусом и гидравлическим приводом подачи. В

направляющих салазках 1 (илн направляющих

станины) установлен корпус 6 головки. С левой

его стороны размещен электродвигатель 4,

Рис. 15.10. Малогабаритная силовая который с помощью колес 3 - 2 вращает

головка с гидравлическим приводом приводной вал 7, расположенный внутри

литой трубы корпуса. Правый конец трубы

входит в корпус шпиндельной коробки, устанавливаемой на плоскость а и закрепляемой на плоскости б. Внутри корпуса силовой головки находится один или два гидронасоса 5 с приводом от того же электродвигателя. Перемещение головки ограничивает винт 8. разновидностей гвдравлических схем, в зависимости от номера габарита головки (2 - 7). В них применяют дроссельное регулирование на входе, что признано наиболее оптимальным для агрегатных станков.

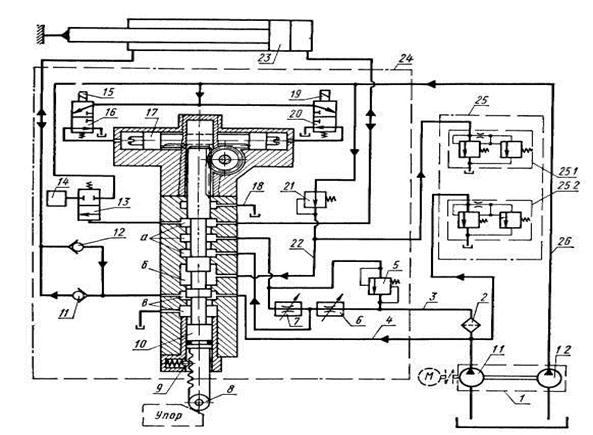

На рис. 15.12 представлена гидравлическая схема привода п Вся гидравлическая аппаратура скомпонована в едином агрегате - гидравлнческой панели. У

Рис. 15.11. Силовая головка с гидравлическим приводом

самодействующих головок она монтируется в одной из боковых стенок корпуса. В нижней части корпуса головки установлен силовой цилиндр 9. Его шток 10 неподвижно закреплен в приливе салазок или станины 1. На боковых поверхностях силовой головки устанавливают упоры, воздействующие на электрическую и гидравлическую аппаратуру управления.

Рис. 15.12. Гидравлическая схема силовой головки

Гидравлические головки, выпускаемые промышленностью, имеют несколько

одачи силовых головок 2-го и 3-го габаритов серии ЗУ. В этих головках применяют преимущественно дроссельное регулирование подачи с использованием дифференциального включения силового цилиндра на входе (см. ниже). Схема включает сдвоенный насос 1 (1.1- рабочей подачи, 1.2 - быстрых ходов), гидропанель 24 и цилиндр 23 с закрепленным штоком. Потоки масла распределяются главным золотником 10. Он

закрепляется в пяти положениях фиксатором 9. В крайние позиции золотник

устанавливается при помощи золотников управления 16 и 20, перемещаемых толкающими соленоидами 15 и 19 При включении одного из них масло, подаваемое насосом 1.2, поступает в ту или иную полость плунжера 17, перемещая его вправо или влево до упора. Это движение при помощи реечной передачи сообщается главному золотнику 10 В промежуточные позиции устанавливают упоры, закрепляемые на салазках. Имея разную высоту, они при движении силовой головки по салазкам воздействуют на золотник через ролик 8.

Рассмотрим работу гидропривода при различных положениях главного золотника 10. На рисунке золотник показан во второй позиции. Для установки его в первую позицию необходимо включить соленоид 19. При этом положении золотника полости а и б соединяются, а полости в - изолируются. Масло от насоса 1.1 по трубопроводу 4 поступает в полость б. Сюда же подается масло, нагнетаемое насосом 1.2 через подпорный клапан 21 и трубопровод 22. Из полости 6 масло поступает в полость а, а отсюда - в правую полость цилиндра. Масло, вытесняемое из.левой полости цилиндра, пройдя через обратный клапан 12, поступает в полость б, а оттуда - в правую полость цилиндра, вследствие чего происходит быстрое перемещение силового органа (подвод).

Во второй позиции (как на схеме) золотник 10 обеспечивает первую рабочую подачу (большую). В этом случае масло поступает от насоса 1.1 через фильтр 2, трубопровод 3, дроссель 6 и полость а в правую полость цилиндра. Излишки масла идут на слив через переливной клапан 25.2. Масло, вытесняемое из левой полости цилиндра по сливной трассе, пройдя обратный клапан 12 и полость в, поступает в бак. Все масло, которое подает насос 1.2, сбрасывается на слив. Равномерность подачи масла обеспечивается дозирующим клапаном 5, поддерживающим постоянство перепада давления, а защита насоса 1.2 - клапаном 25.1 панели 25.

Аналогично первой происходит вторая рабочая подача при положении золотника в третьей позиции. Разница в потоках заключается в том, что канал в золотник из дросселя 6 перекрывается плунжером, и масло из дросселя 6 поступает в дроссель 7 с меньшим проходным сечением и далее - в правую полость цилиндра.

В четвертой позиции масло, поступающее от насоса 1, по трубопроводам 22 и 4 сливается в бак - это положение «Стоп». При нахождении золотника 10 в самой верхней позиции масло от насоса 1 по трубопроводам 4 и 26—22 поступает в полость б, а оттуда, пройдя обратный клапан 11,- в левую полость цилиндра 23. Из правой полости масло идет в полость а, а оттуда - на слив через отверстие 18.

При выдержке головки на жестком упоре правый торец цилиндра 9 встречает упорный винт 8 (см рис. 15.11), вследствие чего давление масла в системе повышается. Если давление превысит заданное датчиком 13, реле давления 14 (рис. 15.12) дает команду на включение соленоида 15 и быстрый отвод головки.

Гидравлические силовые головки применяют для выполнения как легких, так и тяжелых работ при обработке деталей средних и больших размеров. Имея мощный привод главного движения (2,2 - 30 кВт) и преодолевая большие силы подачи (5,6-100 кН), они позволяют осуществлять наибольшую концентрацию операций. Гидропривод обеспечивает бесступенчатое регулирование подачи в пределах 0,12-14 мм/с и скорость быстрых перемещений порядка 50 - 125 мм/с. Кроме того, малое время холостых ходов обусловлено достаточной точностью переключения с быстрых ходов на рабочие подачи и наоборот (выбег составляет 0,18-0,47 мм). Большая жесткость, надежная защита от перегрузки и самосмазываемость деталей привода обеспечивают силовой головке высокие эксплуатационные качества.

К числу недостатков гидравлических головок следует отнести сложность эксплуатации и ремонта гидропанелей, нестабильность подачи при резко меняющихся силах резания, С помощью гидравлических силовых головок нельзя нарезать резьбу. Быстрые перемещения в агрегатных станках с гидроприводом составляют по времени

Рис. 15.13. Электромеханическая силовая головка с винтовым приводом

до 50%. Увеличение скорости быстрых ходов более 5 м/с вызывает рост инерционности и времени хода. Введение двухскоростного подвода с переключением на скорость 2 м/с повышает стабильность точки переключения и сокращает время переключения на 27-50%.

Для выполнения фрезерных операций, чернового и чистового растачивания, подрезки больших торцов требуются головки жесткой конструкции, с большим расстоянием между опорами шпинделей в шпиндельных коробах (или бабках) и небольшим их вылетом относительно направляющих. Рассмотренные силовые головки не отвечают этим требованиям. Поэтому возникла необходимость механизм главного движения отделить от механизма подачи и выполнить силовую головку в виде двух независимых узлов: силового стола и силовой бабки.

На рис. 15.13 представлен общий вид такой силовой головки с винтовым приводом подачи. Главным элементом агрегата является силовой стол 4, установленный в направляющих салазках 5. Независимый привод стола осуществляется с помощью электродвигателей, редуктора 1 и пары винт - гайка. В зависимости от назначения станка на силовом столе устанавливают сверлильные, фрезерные, обточные, подрезные, алмазно-расточные и другие силовые бабки 2. Бабки имеют отдельный привод главного движения, индивидуальный рабочий шпиндель или приводной вал 3, вращающий шпиндель шпиндельной коробки. Коробки устанавливают на полость а стола и закрепляют в плоскости б бабки. Силовой стол может быть использован также для установки на нем приспособления с обрабатываемой заготовкой. Движением стола управляют система упоров 6 и конечные электрические переключатели.

Головки с силовым столом обеспечивают большую гибкость при конструировании агрегатных станков, а винтовой привод подачи - надежную и стабильную подачу порядка 0,2 - 2,2 мм/с, скорость быстрых ходов 0,07-0,11 м/с и силу подачи 3 -100 кН. Мощность привода главного движения 0,8 - 30 кВт. Эти показатели такие же, как и у гидравлических силовых головок. К преимуществам силовых головок с винтовым приводом следует отнести также более простые конструкцию и аппаратуру управления; с помощью данных головок можно нарезать резьбу. К недостаткам головок относятся сложность электрической схемы, ступенчатое изменение подачи, трудности при получении малых подач. Вследствие большой инерционности во время быстрых перемещений точность переключения движения стола на рабочую подачу низка (выбег до 2,5 мм), поэтому эти головки требуют большей величины врезания (на 2 - 3 мм выше нормативного). Силовые столы с гидравлическим приводом подачи не имеют этих недостатков.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 4448; Нарушение авторских прав?; Мы поможем в написании вашей работы!