КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Восстановление сыпучести смерзшихся грузов

|

|

|

|

Вопросы:

1. Методы и средства для восстановления сыпучести смерзшихся грузов

Литература:

1. Лекции «Грузоведение»

В пунктах погрузки грузоотправители должны иметь лиц, ответственных за осуществление профилактических мер против смерзания грузов.

При дальних перевозках грузов в условиях низких температур окружающего воздуха, меняющихся климатических и метеорологических условиях (особенно в переходные периоды года), грузополучатели оснащают свои пункты выгрузки смерзающихся грузов средствами разогрева или механического рыхления для восстановления сыпучести таких грузов.

Восстановление сыпучести грузов достигается двумя способами (разогревом и дроблением), имеющими свои достоинства и недостатки. Объективную оценку процессов разогрева и дробления, показатели, по которым будет производиться оценка способов и средств восстановления сыпучести смерзшихся грузов, должны дать инженерные расчеты. Основным показателем, характеризующим любой процесс, является его продолжительность, вторым, не менее важным — удельные затраты энергии и третьим, обобщающим показателем являются приведенные затраты на тонну выгруженного груза.

Разогрев смерзшихся грузов может осуществляться в конвективных тепляках, на установках с газовыми инфракрасными излучателями (ГИИ), на установках смешанного типа: конвективного обогрева и инфракрасного излучения (ВТИ).

Основными факторами, определяющими процесс разогрева смерзшихся в железнодорожных вагонах грузов, являются: плотность теплового потока, теплофизические свойства груза и теплофизические свойства обогреваемых поверхностей вагона.

Плотность теплового потока в разогреваемом грузе определяется теплофизическими свойствами теплоносителя и груза, способом передачи тепла обогреваемой поверхности и перепадом температур между материалом и обогреваемыми поверхностями. Способ разогрева определяет вид теплоносителя. Так, в конвективных тепляках в качестве теплоносителя в основном' используются продукты сгорания топлива (коксовый, доменный, природный газ и, реже, мазут), нагретый воздух от калориферов, обогреваемых паром.

В конвективных тепляках создается плотность теплового потока до 8,1 кВт/м2. Повысить мощность теплового потока можно путем увеличения количества циркулирующего теплоносителя. Однако это связано со значительным расходом электроэнергии на работу вентиляторов.

На установках с газовыми инфракрасными излучателями плотность теплового потока, передаваемого па обогреваемые поверхности, зависит от следующих основных факторов: доли тепла, передаваемой от горелок излучением; плотности излучения, передаваемого на обогреваемые поверхности; способности обогреваемых поверхностей поглощать и отражать инфракрасное излучение; доли конвективного тепла, используемого для разогрева груза.

Передача тепла на обогреваемые поверхности излучением позволяет получить более высокую плотность теплового потока (до 14 кВт/м2) по сравнению с конвективным тепляком и иметь уже в начальный период разогрева значительно большие перепады температур между обогреваемыми поверхностями и грузом.

Разогревающие устройства.

Наиболее широко для разогрева смерзшихся грузов применяются конвективные гаражи (тепляки) размораживания. Конвективный гараж представляет собой капитальное здание с мощными теплообменниками и вентиляцией, внутри которого расположены раздельно по секциям железнодорожные пути для подачи и разогрева вагонов. Конвекция - это передача теплоты нагретыми потоками газа (или жидкости) из одних участков занимаемого объема в другие.

Теплоносителями, как правило, являются продукты сгорания природного, коксового, доменного газов, реже мазута, иногда теплый воздух, нагреваемый в калориферах. Продукты сгорания или подогретый воздух подаются вентиляторами в разводящие панели и через сопла направляются на поверхность кузова полувагона. В большинстве случаев конвективные гаражи рассчитаны на 16 или 32 полувагона грузоподъемностью 60 т.

Температура в секциях конвективных гаражей должна быть не выше 1300 С, причем не все детали полувагона могут нагреваться до этой температуры.

Рисунок - Конвективный гараж

1 — калориферы; 2 — рециркуляционный короб; 3 — патрубок рециркуляции; 4 — нагнетательный патрубок; 5 — нагнетательный короб; 6 — короб подачи горячего воздуха; 7 — вентилятор

Рисунок - Гараж-размораживатель смёрзшихся грузов: 1 - нижние теплопроводы с форсунками;

2 - верхние теплопроводы с форсунками; 3 - нижние водопроводные трубы; 4 - верхние водопроводные трубы

В «тепляках» из теплоносителей выдувается горячий воздух с температурой t возд = 100…200°С, или отработанная смесь газа с воздухом подаётся в эти трубы. Разогрев вагонов с грузом происходит за 1…5 часов. Здесь водопроводные трубы необходимы для того, чтобы у вагона не потрескались краски и не деформировались особо ответственные детали вагона (тормозные цилиндры, колёсные пары и др.).

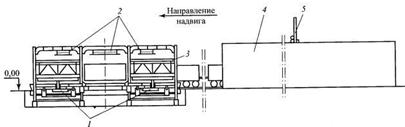

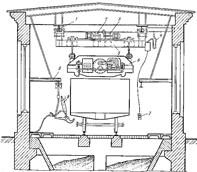

Рисунок – Разгрузочный фронт с тепляком и вагоноопрокидывателем. 1- привод, 2- накладные вибраторы, 3- роторный вагоноопрокидыватель, 4- гараж размораживания, 5- устройство для измерения глубины протаивания смерзшегося груза

Более эффективными, чем конвективные, являются топляки смешанного типа: с конвективным и инфракрасным разогревом. Он обеспечивает одновременный разогрев восьми 4-осных полувагонов. В гараже установлено восемь теплоизлучающих секций из труб диаметром 25 мм и стенками толщиной 3 мм. Каждая секция имеет длину 13,1 м и состоит из потолочной панели 4, боковых вертикальных трубчатых панелей 2 (из монтажных блоков) длиной 3 м, нижних панелей 8, расположенных между рельсами железнодорожного пути. Потолочные и боковые панели' оснащены экранами 1 из алюминиевых листов.

Каждая секция оборудована индивидуальным вентиляционным устройством 5, установленным на крыше тепляка, непо

средственно над обогревающей секцией всасывающего короба 6, имеющего забор воздуха из зоны над потолочной панелью. Напорные воздуховоды и распределительные короба 7 с соплами ориентированы на нижний пояс кузова полувагона под. углом 45а к горизонтали. Сопла сечением 150X30 мм имеют шаг 600—700 мм и расположены по обеим сторонам железнодорожного пути. Общий расход воздуха на одну секцию 10 т/ч.

средственно над обогревающей секцией всасывающего короба 6, имеющего забор воздуха из зоны над потолочной панелью. Напорные воздуховоды и распределительные короба 7 с соплами ориентированы на нижний пояс кузова полувагона под. углом 45а к горизонтали. Сопла сечением 150X30 мм имеют шаг 600—700 мм и расположены по обеим сторонам железнодорожного пути. Общий расход воздуха на одну секцию 10 т/ч.

Пар, имеющий температуру до 180°С, под давлением от 0,5 до 1,3 МПа из турбин поступает по паропроводу 3 (размером 13X4 мм), расположенному на эстакаде. В середине тепляка паропровод разделяется на две части и каждое его ответвление питает четыре секции тепляка.

Рисунок – Тепляк комбинированного типа

Используются «тепляки», где разогрев вагонов со смёрзшимся грузом осуществляется посредством теплового излучения. Тепловое излучение - это электромагнитное излучение нагретого тела, обусловленное так называемым возбужденным состоянием его атомов и молекул, наступающим вследствие их столкновений при тепловом движении из невидимых инфракрасных лучей. При этом груз поглощает излучаемые тепло-электронагревателями (ТЭН) инфракрасные лучи, из-за чего и разогревается. Здесь получается направленный разогрев, который схематически показан на рис.

Рисунок - «Тепляк» с направленным разогревом: 1 - гараж; 2 - вагон со смёрзшимся грузом; 3 – теплоэлектронагреватель; 4 – рефлектор

При этом разогрев вагонов со смёрзшимся грузом осуществляется ТЭНами, тепло которых рассеивается внутри «тепляка» рефлекторами (алюминиевыми отражателями). В полувагоне груз выступает на 200 мм выше уровня кузова. Поверхность груза нагревается инфракрасными лучами до глубины 300 мм. Такая технология используется при небольшой степени смерзаемости грузов.

Принцип действия рассмотренных выше машин и механизмов для разгрузки смерзшихся грузов основан на механическом воздействии на подвижной состав или груз. Они уже нашли более или менее широкое практическое применение.

В настоящее время ведется разработка конструкций установок для разгрузки и очистки вагонов от примерзшего груза, использующих принцип электромагнитного воздействия.

Так, на Каширской ГРЭС испытана экспериментальная установка магнитно-импульсной ударной системы (МИУС), которая работает следующим образом. К стенке кузова полувагона, а также к сто днищу подводят индукторы (соленоиды с подсоединенными к ним стальными пластинами, предназначенными для метания в стены и иол вагона). При разрядке импульсных конденсаторов в катушках индукторов возникает сильное переменное электромагнитное поле, наводящее в пластинах ответное магнитное попетой же полярности. Взаимодействие обоих полей приводит к резкому движению (удару) метаемых пластин на стенку кузова полувагона, в результате чего металлическая обшивка его прогибается, а примерзший груз отстает от стенки.

Испытания показали, что отделение смерзшегося угля происходит от боковых стенок даже тех соседних секции полувагона, которые не подвергались обработке электроимпульсным методом. Минимальный расход накопленной в конденсаторах энергии на отделение примерзшего угля от 1 м2 боковой поверхности составляет 2250 кДж.

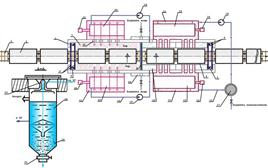

Продолжаются работы по созданию электрофизической установки (ЭФИУ) для пленочного разогрева смерзшегося материала (т. е. разогрев пристеночного слоя груза не более чем на 2—3 мм (разрушается только слой примерзшей воды). Это возможно, когда слой смерзшегося груза в полувагоне не превышает 300—400 мм.), основанной на использовании индукционного нагрева металлических кузовов полувагонов. Экспериментальные установки ЭФИУ, испытанные в промышленных условиях, выполнены в двух вариантах. Вагон останавливают перед вагоноопрокидывателем и к нему (к днищу, торцевым и боковым стенкам) подводятся специальным механизмом плоские индукторы.

Рисунок - Схемы электрофизических установок индукционного нагрева кузова

Комплекс для разморозки вагонов со смерзшимся грузом гидроволновым методом.

Комплекс относится к разгрузке вагонов со смерзшимся грузом (рудой, углем, строительными материалами и т.п.) перед вагоноопрокидывателем.

В технологической схеме комплекса применен гидроволновой метод нагрева, испарения и конденсации жидкости, при котором указанные тепловые процессы осуществляются только за счет гидродинамических эффектов при воздействии на жидкость высокочастотными источниками механических и электромагнитных колебаний.

Рисунок - Комплекс (вид сверху, продольный разрез)

Рыхлители механического действия.

В случае поступления на грузовой пункт смёрзшихся в вагонах грузов в зависимости от степени смерзания могут быть использованы виброрыхлители, выполняемые в виде навесного сменного оборудования к козловым кранам или стационарным устройствам. Кроме того, по этой технологии сыпучести смёрзшихся грузов восстанавливаются с использованием следующих типов установок:

1-й тип установок. С использованием бурорыхлительной машины (БРМ), где бурение совмещается с разгрузкой.

Рисунок – Стационарная бурорыхлительная машина. 1 – повышенный путь; 2 – полувагон; 3 – бурорыхлительная машина; 4 – портал.

Рисунок - Схема бурорыхлительной установки: 1 - полувагон; 2 - траншея; 3 - портал самоходный; 4 - лебёдка; 5 - тросы; 6 - электродвигатели шнеков; 7 - рама; 8 - буры (шнеки)

Установка начинает работать после открытия люков полувагонов. Портал перемещается по рельсам. Под портал подают полувагоны. Машинист включает электродвигатель лебёдки, установленный на портале, после чего рама машины, закреплённая на тросах, опускается вниз так, чтобы буры касались верхней части смёрзшегося груза. Затем машинист включает электродвигатели, которые приводят во вращение буры. При этом буры (шнеки), вращаясь, разрушают сыпучие смёрзшиеся грузы. Груз, сыпучесть которого восстановлена таким способом, падает в траншею, а дальше можно перемещать его краном с грейфером или ковшом. Техническая производительность БРМ Птех = 1200 кН/ч. (120 тc/ч.) ≈ 2 ваг./ч. вместе с выгрузкой.

Бурорыхлительная машина разрушает и выгружает основную массу груза. Однако у бортов и на крышках люков полувагонов еще остается часть материала. Для очистки полувагонов от остатков смерзшегося груза применяют другие механизмы, например накладные вибраторы, которые, как правило, устанавливают позади бурорыхлительной установки.

Вибрационное устройство для очистки полувагонов состоит из тележки 5, на которой установлены механизм 2 подъема и опускания вибратора 6 и механизм передвижения тележки 3 по монорельсам 1.

После освобождения полувагона или части его от смерзшегося груза бурорыхлительной установкой на полувагон с помощью механизма 2 опускается вибратор. Последний представляет собой плиту, на которой установлен вибровозбудитель. Мощность его электродвигателя 28 кВт, возмущающая сила — сила воздействия на вагон 88,2 кН, частота колебаний 1500 мин-1, масса 4200 кг, максимальное время обработки вагона 4 мин. При включении вибратора колебания передаются на вагон, и остатки груза отлетают от стенок полувагона, с открытых крышек люков полувагона сползают вниз.

Рисунок - Вибратор и люкозакрыватель. 1 – монорельсы тележки; 2-механизм подъема и опускания вибратора- 3 - механизм передвижения тележки; 4 - резиновый кабель питания; 5 – тележка; 6 – вибратор; 7 - кнопочное управление; 8 - пневматический люкозакрыватель; 9 - площадка обслуживания.

Рисунок – Разгрузочный фронт с двумя бурорыхлительными машинами.

2-й тип установок. Виброрыхлитель (виброразгрузчик), который рыхлит груз посредством вибрации. Виброрыхлитель бывает двух типов – навесной (на кранах козловом, мостовом и стреловом на железнодорожном ходу) и портальный. Рассмотрим виброрыхлитель, навешенный на раму козлового крана КДКК-10.

Вагоны устанавливаются на повышенных путях. Виброрыхлитель навешивается на тросах козлового крана КДКК-10. Вначале крановщик на тросах крана опускает плиту виброрыхлителя на обвязочный пояс полувагона. После этого включается электродвигатель вибратора. Вибратор, разрушая смёрзшийся насыпной груз, восстанавливает его сыпучесть. Кроме того, виброрыхлитель ещё используется как очиститель вагона от остатков насыпных грузов. Техническая производительность виброрыхлителя Птех = 1000…1200 кН/ч. ≈ 2 ваг./ч. вместе с выгрузкой.

Параметры виброрыхлителей смёрзшихся грузов должны соответствовать требованиям п. 2.5 ГОСТ 22235-76 «Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ».

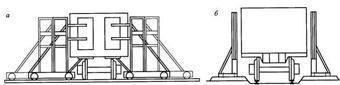

Рисунок - Виброрыхлитель

Рисунок - Разгрузочный фронт с виброрыхлителем

Рисунок - Схема навесного виброрыхлителя: 1 - повышенный путь; 2 - полувагон; 3 - кран КДКК-10 с площадками для рабочих; 4 - вибратор; 5 - плита; 6 - виброрыхлители (штыри)

3-й тип установок. Виброударные установки конструкции ВНИИЖТ, или вибромолот. Эта навесная установка может применяться на повышенном пути с использованием козлового крана КДКК-10.

Рисунок – Самоходный рыхлитель

Виброударная установка предназначена для рыхления и выгрузки смерзшихся в открытом железнодорожном подвижном составе сыпучих грузов на приемных устройствах, не имеющих решеток (эстакадных и эстакадно-траншейных).

Металлический портал самоходной виброударной установки перекрывает разгрузочный путь и имеет возможность перемещаться с помощью привода по специальному подкрановому пути.

По верхнему поясу портала передвигается приводная грузовая тележка, на которой смонтированы жесткие направляющие механизма подъема и опускания рабочего органа, привод тележки. Полувагоны подаются на разгрузочный путь под пролет портала локомотивом.

По верхнему поясу портала передвигается приводная грузовая тележка, на которой смонтированы жесткие направляющие механизма подъема и опускания рабочего органа, привод тележки. Полувагоны подаются на разгрузочный путь под пролет портала локомотивом.

Работает машина в следующем порядке. Подлежащей разгрузке полувагон подают под портал и открывают люки. Рыхлитель опускают па поверхность груза над средними люками и включают вибромолот. Многократным погружением клиньев пробивают скважину. После этого постепенно перемещают портал, выполняя скалывание и отвал слоев материала, прилегающего к стенкам траншеи. Для полного рыхления смерзшейся массы в полувагоне требуется около 60 перестановок рыхлителя.

Вибромолот применяется для рыхления насыпных грузов любой степени смерзаемости. У вибромолота рабочим органом являются штыри с более острыми концами, которые воздействуют на смёрзшийся груз виброударом, груз раскалывается на куски. Продолжительность очистки одного четырехосного плувагона - 3…4 мин.

Такая установка наиболее часто применяется на МОП для разгрузки насыпных смёрзшихся грузов. Техническая производительность такой установки Птех = 1000 кН/ч. ≈ 2 ваг./ч. вместе с выгрузкой.

4-й тип установок. Термобурорыхлители, которые сочетают высокую температуру с бурорыхлением. Здесь значительный расход электроэнергии. Такой тип установок пока на практике не нашел применения.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 5910; Нарушение авторских прав?; Мы поможем в написании вашей работы!