КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Под слоем флюса

|

|

|

|

АВТОМАТИЧЕСКАЯ ЭЛЕКТРОДУГОВАЯ НАПЛАВКА

При указанном виде наплавки электрическая дуга горит под слоем флюса, подаваемого систематически в зону наплавки. В зоне горения дуги оплавляются поверхность детали, электрод и прилегающий слой флюса. Электродная проволока по мере оплавления автоматически подается в зону дуги одновременно с флюсом. При плавлении флюса выделяется газ и образуется газовая оболочка, защищающая расплавленный металл от взаимодействия с окружающим воздухом и выгорания легирующих элементов. Кроме того, флюсовое покрытие способствует сохранению тепла дуги и препятствует разбрызгиванию жидкого металла.

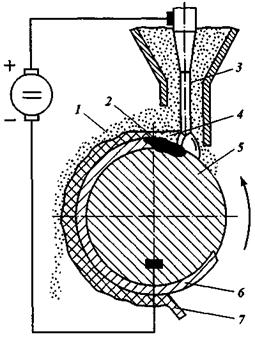

На рис. 10.3 представлена схема наплавки под слоем флюса тел вращения. Между поверхностью детали 5 и электродной проволокой 3 возбуждена электрическая дуга. Расплавленная капля металла электрода 3, смещаясь в направлении вращения детали, смешивается с расплавленным основным металлом детали, образуя сварочную ванночку. При остывании образуется наплавленный валик, который покрыт шлаковой коркой 7 и частично неиспользованным флюсом 1.

Рис. 10.3. Схема наплавки под слоем флюса:

1 - нерасплавленный флюс; 2 - жидкий металл; 3 -электрод; 4 - расплавленный шлак; 5 - деталь; 6 -наплавляемый металл; 7 -шлаковая корка

Шлаковая корка, образующаяся при остывании, снижает скорость охлаждения наплавленного металла, что создает благоприятные условия для формирования шва. Поверхность наплавки под слоем флюса получается гладкой с плавным переходом от валика к валику. Этим способом можно наплавлять плоские, цилиндрические, конические и фасонные поверхности в один или несколько слоев. Толщина слоя наплавки практически неограниченна.

Для питания дуги обычно используют постоянный ток обратной полярности. В качестве источника тока применяют сварочные генераторы или выпрямители.

Для наплавки применяют как универсальное оборудование, так и специализированные установки. Для наплавки цилиндрических и плоских поверхностей выпускаются сварочные автоматы. При ремонте широко применяют ручные переносные полуавтоматы.

Для повышения производительности наплавки применяют многоэлектродную наплавку, а также наплавку пластинчатыми электродами или электродной лентой.

Для получения требуемых свойств наплавленного металла необходимо вводить в него легирующие элементы. Применяют следующие способы легирования:

1) легированной электродной проволокой с обычными флюсами;

2) порошковой проволокой с обычными флюсами;

3) обычной сварочной проволокой с легирующими флюсами;

4) обычной электродной проволокой и обычными флюсами с предварительной засыпкой легирующих материалов на наплавляемую поверхность (обычно ферросплавов); иногда вместо порошковой смеси изготовляют обмазки, наносимые на наплавляемую поверхность.

Легированную электродную проволоку и обычные плавленные флюсы наиболее широко применяют при ремонте деталей.

Составы флюсов зависят от химического состава основного металла детали и электродов. Применяют две группы флюсов: плавленные и керамические. Для наплавки используют высокомарганцовистые и высококремнистые плавленные флюсы.

Для наплавки деталей, подвергшихся сильному износу, применяют керамические флюсы, легирующие металл наплавки, позволяющие получать наплавленный металл высокой твердости.

Обычно слой флюса составляет 40-60 мм над слоем наплавленного шва.

Качество наплавки зависит от силы сварочного тока I св скорости наплавки υ н, скорости подачи сварочной проволоки υ пэ и ее диаметра d эл.

Сила тока при автоматической наплавке определяется из следующей зависимости

I св = 110 d эл + 10 d эл2,

где I св - сила сварочного тока, А; d эл - диаметр сварочной проволоки, мм.

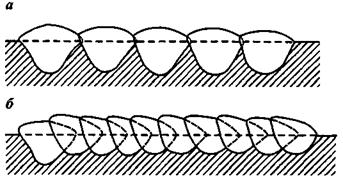

При наплавке каждый последующий валик должен перекрывать предыдущий на величину, равную примерно половине ширины валика (рис. 10.4). С уменьшением шага наплавки уменьшается переход примесей из основного металла в шов.

Рис. 10.4. Схема наплавки валиков:

а - большой шаг наплавки; б - малый шаг наплавки

Преимуществами автоматической наплавки под слоем флюса по сравнению с ручной электродуговой наплавкой являются:

1) высокая производительность процесса;

2) высокое качество наплавленного слоя;

3) возможность широкого регулирования свойств наплавленного слоя;

4) наличие закрытой дуги, улучшающее условия труда;

5) лучшее использование электроэнергии и материала проволоки.

Основным недостатком наплавки этого вида является высокая доля основного металла в наплавленном слое (γ0 = 50÷70%) вследствие значительного проплавления основного металла.

Для уменьшения объема расплавленного основного металла и снижения степени его перемешивания с металлом электрода применяют наплавку по винтовой линии с малым шагом, наплавку с введением в зону горения дуги дополнительного прутка или проволоки, многоэлектродные способы наплавки с питанием от одного источника тока, наплавку ленточным электродом в виде широкой тонкой ленты, оплавление которой осуществляется непрерывно перемещающейся по кромке ленты дугой.

Доля основного металла в этих случаях снижается до 10 %, а при трех- или четырехслойной наплавке - до нуля в верхнем слое. При этом увеличивается на 20-40 % коэффициент наплавки и производительность процесса. Автоматическую наплавку под слоем флюса нельзя применять для восстановления отверстий малых диаметров и наружных поверхностей диаметром менее 40 мм.

Автоматическую наплавку под флюсом целесообразно применять при ремонте большого числа однотипных деталей, когда требуется наплавлять значительный слой металла толщиной от 5 до 40 мм.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 399; Нарушение авторских прав?; Мы поможем в написании вашей работы!