КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Непрерывного действия

|

|

|

|

Принципиальные схемы многокорпусных выпарных установок

Сеперация вторичного пара в выпарных установках

Чистота пара выпарных аппаратов определяется количеством жидкости (воды), уносимой с паром в паропровод. Явление уноса состоит в том, что выделяющийся из кипящей жидкости пар захватывает с собой частички жидкости в виде тумана, отдельных капель или пены и уносит в паропровод, а затем к потребителям, в конденсатор или во включенный последовательно по пару выпарной аппарат, для которого вторичный пар является греющим. Соли, содержащиеся в капельках влаги, осаждаются на греющей поверхности аппарата, снижают коэффициент теплоотдачи, а следовательно, и теплопроизводительность аппарата, требуют остановок его для очистки и ускоряют его износ.

Для осаждения влаги во всех сепарирующих устройствах обычно используют три фактора: действие силы тяжести, под влиянием которой капельки воды выпадают из потока пара; силу контактного взаимодействия, т.е. прилипание водяных капель к поверхности сепаратора; центробежный эффект, в результате которого при движении влажного пара по кривой траектории капельки жидкости отбрасываются к периферии, т.е. к стенкам сепаратора, и стекают вниз. В большинстве случаев эти три способа механического воздействия на влажный пар используются одновременно или сочетаются в разнообразной последовательности и в разной степени. Сепараторы конструируют так, чтобы создать ряд поворотов, ударов потока о поверхности, завихрений, расщеплений на тонкие струйки и т.д.

Принцип многократного испарения. Если пар, образующийся из раствора (вторичный пар одного выпарного аппарата), направить в греющую камеру другого выпарного аппарата и поддерживать во втором аппарате такое давление, чтобы температура этого пара была больше температуры кипения раствора во втором аппарате, то в нем тоже может происходить выпаривание, как и в первом аппарате. Совокупность нескольких выпарных аппаратов, в которых вторичный пар из каждого предыдущего аппарата направляется в греющую камеру последующего, называется многокорпусной выпарной установкой.

Для возможности кипения раствора в каждом корпусе необходимо обеспечить соответствующую разность между температурами вторичного пара предыдущего корпуса и кипящего раствора следующего за ним корпуса.

Применением выпаривания в многокорпусных установках достигается значительная экономия пара, а следовательно, и топлива по сравнению с однокорпусным выпариванием при одинаковых производительностях. Если приближенно принять, что с помощью 1 кг греющего пара можно выпарить в однокорпусном аппарате 1 кг воды, то в многокорпусной установке благодаря многократному испарению 1 кг греющего пара, поступившего в первый корпус, можно выпарить количество килограммов воды, равное числу корпусов, т.е. расход пара на выпаривание 1 кг воды в многокорпусной выпарной установке обратно пропорционален числу последовательно включенных корпусов. В этом и заключается смысл применения многокорпусных выпарных установок.

С учетом потерь тепла расход греющего пара при многокорпусном выпаривании может быть приближенно подсчитан по формуле:

,

,

где W – количество выпариваемой воды во всех корпусах, кг/ч; n – число корпусов;

0,85 – коэффициент, учитывающий действительные условия.

Опытные данные показывают, что при переходе от однокорпусного выпаривания к двухкорпусному экономия в удельном расходе греющего пара составляет около 50%, от четырехкорпусного к пятикорпусному - 10%, а от десятикорпусного к одиннадцатикорпусному – меньше 1%. Поэтому наибольшее распространение имеют четырех- и трехкорпусные установки.

На рис.2-16 показана четырехкорпусная установка для выпаривания щелоков. Производительность ее 1000 м3 жидкого щелока в сутки. Поверхность нагрева каждого аппарата равна 700 м2.

Рис. 2-16. Четырехкорпусная выпарная установка.

1 – первый корпус; 2 – второй корпус; 3 – третий корпус; 4 – четвертый корпус;

5 – подогреватель раствора; 6 – барометрический конденсатор; 7 – вакуум-насос;

8 – подогреватель раствора; 9 – циркуляционный насос подогревателя;

10 и 11 – плунжерные насосы для подачи раствора; 12 – насос для подачи воды в

конденсатор; 13 – бак для грязного конденсата; 14 – конденсатоотводчики.

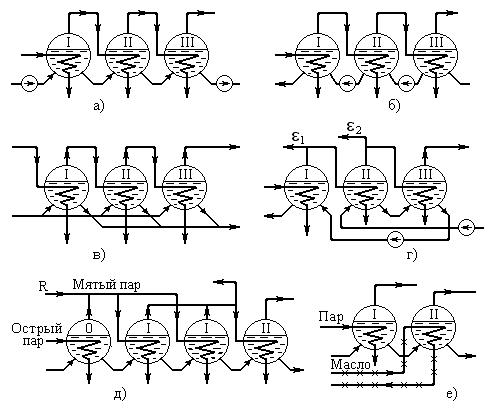

Схемы многокорпусных установок. В схеме прямоточной выпарной установки (рис.2-17,а) греющий пар, вторичный пар и раствор проходят в одном направлении. Раствор переходит из одного корпуса в другой благодаря разности давлений в корпусах. Прямоточные выпарные установки имеют наибольшее распространение в промышленности благодаря меньшему в сравнении с противоточными расходу пара при одинаковом режиме работы установок, а также меньшему расходу электроэнергии на перекачку раствора. Они имеют минимальные потери тепла со сгущенным раствором, уходящим из установки с наименьшей температурой.

Однако для сгущения вязких растворов прямоточная установка может быть неприменима или иметь большую поверхность нагрева по сравнению с рассмотренной ниже противоточной установкой.

В схеме противоточной выпарной установки (рис.2-17,б) слабый раствор подается в последний корпус и последующие при помощи насосов, установленных между аппаратами, и проходит последовательно через все корпуса к первому. Противоточные установки применяются для выпаривания вязких растворов, которые в условиях прямоточного выпаривания в последних корпусах (т.е. при низких температурах и высоких концентрациях раствора) становятся настолько вязкими, что плохо продвигаются по трубопроводам. При этом в последних корпусах неминуемо значительное понижение коэффициентов теплопередачи. Применением противоточной схемы, при которой с повышением концентрации раствора повышается его температура, достигается усиление теплообмена.

|

Рис.2-17. Принципиальные схемы многокорпусных выпарных установок.

а – прямоточная; б – противоточная; в – с параллельным питанием; г – со смешанной подачей раствора и отбором экстрапара; д – с нуль-корпусом и двойным первым корпусом; е – с двумя греющими агентами (паром и маслом).

Недостатками противоточной выпарной установки по сравнению с прямоточной

(при одинаковом рабочем режиме) являются: некоторое увеличение расхода греющего пара (на 5-10%) и несколько больший расход электроэнергии на перекачивание раствора из корпуса в корпус в направлении возрастающих давлений.

Выпарные установки с параллельным питанием раствором (рис.2-17,в) применяются при выпарке кристаллизующихся (насыщенных) растворов, в которых удаление небольших количеств воды из раствора вызывает выпадение кристаллов. Если такие растворы упаривать в прямоточной или противоточной по раствору установке, то интенсивно образующиеся при выпаривании кристаллы неизбежно будут попадать в трубопроводы и арматуру, забивать их, даже если будут предусмотрены специальные камеры-солеотделители для осаждения кристаллов. Вообще же при любой схеме, если возможно хотя бы незначительное образование кристаллов, применяются конструкции выпарных аппаратов с солеотделителями, имеющими внизу фильтрующую сетку.

Вторичный пар, отбираемый из какого-либо корпуса для целей подогрева раствора или для других технологических целей (но не для выпаривания), принято называть экстрапаром. Схема выпарной установки со смешанной подачей раствора и отбором экстрапара показана на рис.2-17,г. Экстрапар может быть взят из любого корпуса. Экономичнее экстрапар отбирать из последних корпусов, однако это не всегда возможно, так как от корпуса к корпусу температура экстрапара снижается.

На рис.2-17,д показана схема выпарной установки с нулевым и двойным корпусами. Нулевой корпус (нуль-корпус) является как бы редуктором острого пара, дающим добавочный пар при недостатке мятого пара. Системы с нуль-корпусом распространены в сахарной промышленности.

Необходимость двойного корпуса может встретиться в том случае, когда, например, поверхность нагрева всех корпусов должна быть одинаковой, а первый корпус должен использовать как мятый пар, так и вторичный пар из нуль-корпуса, с тем, чтобы обеспечить обогрев второго корпуса и отпуск значительного количества экстрапара, как показано на этой схеме.

Схема двухкорпусной выпарной установки с двумя греющими агентами, например паром и маслом (рис.2-17,е) применяется в случаях, когда увеличение концентрации раствора в первом корпусе резко повышает температуру кипения во втором корпусе и температура вторичного пара как греющего оказывается недостаточной.

В рассмотренных схемах выпарных установок последние корпуса могут работать при атмосферном давлении и под вакуумом, а также с отбором и без отбора экстрапара.

3. ДИСТИЛЛЯЦИОННЫЕ И РЕКТИФИКАЦИОННЫЕ УСТАНОВКИ

Дистилляция и ректификация, называемые часто перегонкой, представляют собой такой термический процесс разделения жидких смесей на их составные части, в котором из кипящей смеси выделяются пары, содержащие те же компоненты, но в другой пропорции. Обычно в парах процент содержания легкокипящих компонентов, при данном давлении имеющих более низкую температуру кипения, больше, чем в самой жидкой смеси. Дистилляцией называют перегонку смеси с полной конденсацией полученных паров, а ректификацией – перегонку одной и той же смеси с многократными частичными конденсацией и сепарацией паров.

Дистилляционные и ректификационные установки получили широкое применение в пищевой, нефтяной и химической промышленности.

Путем перегонки жидких смесей выделяют, например, в чистом или концентрированном виде следующие продукты: этиловый спирт, бензол, уксусную кислоту, газы при крекинге, продукты переработки нефти – хлоропрен, нитротолуол, продукты хлорирования бензола, анилиновую воду, аммиак и многие другие продукты различных производств. При перегонке могут разделяться как многокомпонентные, так и бинарные (состоящие из двух компонентов) смеси. В нашем курсе рассматривается перегонка только бинарных смесей.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 939; Нарушение авторских прав?; Мы поможем в написании вашей работы!