КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Изготовление накладки

|

|

|

|

Операции

Изготовление шинки

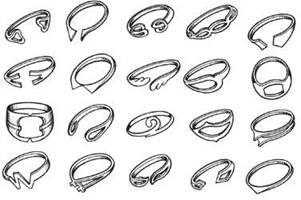

Пример изготовления простой шинки

Этот процесс начинают с определения длины заготовки, которую вычисляют по формуле l = P Dср, где Dср — средний диаметр шинки. Зная внутренний диаметр и толщину Н шинки, легко рассчитать внешний диаметр шинки

Dвнеш = Dвнутр + 2Н,

затем средний

Dср = (Dвнутр + Dвнеш):2.

После этого находят расчетную длину заготовки. Если шинка с разводными концами, то из полученного результата необходимо вычесть расстояние, предусмотренное на шинке для каста

|

или верхушки. При круглом касте этот размер равен диаметру основания каста, а при кастах других форм и верхушках — ширине основания каста или верхушки. Шинки могут быть также и с заводными концами. В этом случае к расчетной длине заготовки добавляют длину завода концов шинки. В практике ювелирного дела размеры толщин заготовок для колец исчисляют от 0,8 до 3 мм с интервалом 0,1 мм, а длину заготовки определяют приближенно по формуле l = 3d + 4H, где d — внутренний диаметр (размер) кольца; Н — толщина заготовки.

| 1. Подготовить рабочее место (верстак), выполнить эскиз, рисунок, чертеж шинки с указанием необходимых размеров: толщины, ширины, диаметра. Инструмент, приспособление, материал: бумага, карандаш, перо, тушь. | |

| Взять пруток (из золота, серебра, мельхиора, меди) и прокатать его сначала в профильных валках до заготовки квадратного сечения со стороной, равной ширине кольца, а затем эту заготовку в плоских валках до толщины кольца Инструмент, приспособление, материал: вальцы. Отметить на полученной заготовке длину будущей шинки и припуски на обработку 1 мм. Инструмент, приспособление, материал: штангенциркуль, чертилка. Отрезать заготовку. Инструмент, приспособление, материал: ножницы. | |

| 2. Свернуть заготовку (методом гибки) в кольцо и подогнать до очень плотного прилегания — сфуговать. Инструмент, приспособление, материал: плоскогубцы, круглогубцы.. |

|

| 3. Плотно подогнанные концы шинки пропилить для осуществления более качественной припасовки и получения плотного (с очень малым зазором) шва, тем самым исключив операцию опиливания концов шинки Инструмент, приспособление, материал: лобзик.. |

|

| 4. Произвести разметку — нанести на заготовку рисунок накладки. Инструмент, приспособление, материал: чертилка.. |

|

| 5. Офлюсовать шинку целиком. Инструмент, приспособление, материал: асбестовый лист или леткал, кисточка, флюс (раствор буры с борной кислотой для золота в отношении 1:1, для серебра в отношении 2:1; бура для мельхиора и меди) Наложить припой. Инструмент, приспособление, материал: пинцет.. |

|

| 6. Паять: сначала прогреть всю шинку до вишневого цвета, а затем место спая — до малинового цвета (эскиз 6). Инструмент, приспособление, материал: асбестовый лист или леткал, горелка. Примечание. Во время пайки происходит отжиг изделия Отбелить: отбеливающий раствор в медной ложке подогреть пламенем горелки до 50-70 градусов С, остывшую после пайки шинку медным пинцетом опустить в отбел до полного растворения остатков флюса. Инструмент, приспособление, материал: бытовая стеклянная банка с отбелом, медная ложка, медный пинцет.. |

|

| 7. Шинку промыть в воде и просушить. Инструмент, приспособление, материал: ванночка. Опилить место пайки. Инструмент, приспособление, материал: напильник, надфиль. |

|

| 8. Править шинку по внутреннему диаметру на рентригеле. Инструмент, приспособление, материал: рентригель, молоток.. |

|

| 9. Править боковые поверхности шинки. Инструмент, приспособление, материал: флакейзен, молоток.. |

|

| 10. Опилить шинку по внешней, внутренней и боковым поверхностям. Инструмент, приспособление, материал: надфиль.. |

|

| 11. В шинках с разводными и заводными концами необходимо выполнить дополнительные операции: пропилить шинку по фуге — месту пайки; развести концы шинки пальцами рук или с помощью ригеля в разные стороны на расстояние, предназначенное для каста или верхушки. Инструмент, приспособление, материал: лобзик.. |

|

| 12. Завести концы шинки. |

|

| 1. Подготовить рабочее место (верстак): удалить все ненужные для данного процесса инструменты, приспособления, материалы. Выполнить (прорисовать) эскиз, рисунок, чертеж будущей накладки с указанием ее размеров (ширины, толщины, длины) с припуском на обработку до 1 мм; припуски диктуются размерами всего изделия. Инструмент, приспособление, материал: бумага, карандаш, перо, тушь |

|

| 2. Взять соответствующей толщины полоску листового проката (из золота, серебра, мельхиора, меди) и отметить на ней размеры (длину и ширину) заготовки больше длины и ширины будущей накладки Инструмент, приспособление, материал: линейка, штангенциркуль, чертилка. Отрезать заготовку в заданный размер. Инструмент, приспособление, материал: механические, ручные ножницы. |

|

| 3. Произвести правку заготовки. Инструмент, приспособление, материал: плита-флакейзен, текстолитовый молоток. |

|

| 4. Произвести разметку — нанести на заготовку рисунок накладки. Инструмент, приспособление, материал: чертилка.. |

|

| 5. Выпилить накладку согласно разметке. Инструмент, приспособление, материал: лобзик.. |

|

| 6. Отжечь накладку до появления малинового цвета. Инструмент, приспособление, материал: асбестовый лист или леткал, горелка.. |

|

| 7. Произвести гибку накладки. Инструмент, приспособление, материал: плоскогубцы, тисочки, плита-оправка, молоток.. |

|

| 8. Опилить накладку до заданных размеров. Инструмент, приспособление, материал: напильник, надфиль.. |

|

Изготовление цепочки без пайки

По книге: "Изготовление ювелирных изделий"

В.П. Новиков, В.С. Павлов.

Санкт-Петербург, Континент, 1993 г.

| 1. Подготовить эскиз, рисунок, чертеж цепочки и отдельных ее элементов с указанием необходимых размеров. Инструмент, приспособление, материал: бумага, перо, тушь, карандаш. |

|

| 2. Взять круглую проволоку диаметром 0,8 – 1,0 мм (из золота, серебра, мельхиора, меди) необходимой длины, отжечь и произвести навивку требуемого количества звеньев. Инструмент, приспособление, материал: оправка, плоскогубцы, горелка, асбестовый лист. |

|

| 3. Снять спираль с оправки, отжечь, затем распилить на отдельные звенья-колечки. Инструмент, приспособление, материал: волочильная доска, лобзик, плоскогубцы, асбестовый лист, горелка. | |

| 4. Развести, избегая деформации звена, концы звеньев в стороны. Инструмент, приспособление, материал: щипцы. |

|

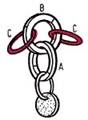

| 5. Собрать первые три пары звеньев, в процессе сборки концы звеньев плотно состыковать, очень аккуратно зачистить; к нижней паре подвесить грузик. Инструмент, приспособление, материал: щипцы, надфиль |

|

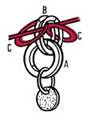

| 6. Развести верхнюю пару звеньев в стороны, как показано на эскизе 6 (при этом удерживая среднюю пару щипцами), продеть через них отрезок проволоки, подвесить блок на стойку. Инструмент, приспособление, материал: щипцы |

|

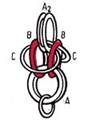

| 7. Соединить с блоком следующую пару колец, расположить звенья. Инструмент, приспособление, материал: щипцы. |

|

| 8. Соединить с первым блоком две оставшиеся пары звеньев второго блока, развести последнюю пару колец в стороны и повторять все операции, как в случае с первым блоком, до тех пор, пока цепочка не достигнет требуемой длины, выбрать вид замка, изготовить замок. Инструмент, приспособление, материал: щипцы, а также те, что необходимы при изготовлении замковой части. |

|

| 9. Полировать цепочку кругом. Инструмент, приспособление, материал: полировальные щетки, паста ГОИ. | |

| 10. Произвести очистку цепочки в моющих средствах, просушить. Инструмент, приспособление, материал: ванночки, моющие средства, пинцет. Примечание. Блок может состоять из четырех звеньев (два на два), а не из шести. В этом случае звенья "сбрасываются" под на углом 90° |

|

Филигрань.

Филигрань (скань) - своеобразный вид художественной обработки металла, занимающий с глубокой древности важное место в декоративно-прикладном искусстве.

Термин «филигрань» - более древний; он произошел от двух латинских слов «филюм» - нить и «гранум» - зерно. Термин «скань» - русского происхождения. Он берет свое начало от древнеславянского глагола «съкати» - ссучивать, свивать, сучить.

Оба термина как бы раскрывают технологическую сущность этого искусства. Термин «филигрань» сочетает в себе названия двух основных первичных элементов, из которых производятся филигранные изделия, - это проволока и мелкие шарики, дополняющие проволочный узор.

Термин «скань» подчеркивает основную технологическую особенность, характерную для сканного производства, а именно то, что проволоку применяют в этом виде искусства ссученной, свитой в шнуры, что придает сканным изделиям особую красоту и изящество. Чем тоньше по сечению проволока и чем туже, круче она ссучена, тем красивее получается изделие. Особенно, если узоры также дополняет и «зернь» - этим термином в русском сканном производстве обозначали мельчайшие шарики. Однако термин «зернь» в современной практике почти утратился и сейчас чаще употребляют термин «кальнер» или «корнер» - от искаженного немецкого слова «корн», что также означает зерно.

В зависимости от технологических особенностей изготовления филигранных изделий различают большое разнообразие видов и разновидностей филиграни, которые чаще всего обозначают следующими названиями:

Напайная филигрань (скань) - художественная обработка, когда узор из проволоки (гладкой или сученой), а также зернь напаивают непосредственно на листовой металл. Напайная филигрань имеет следующие разновидности:

a. фоновая, или глухая филигрань - простейший случай, когда филигранный узор напаивают на листовой металл, иногда дополнительно канфарят фон;

b. просечная, или выпильная филигрань, при которой после пайки узора фон удаляют либо просечкой, либо выпиловкой;

c. рельефная филигрань по чеканке - сканный узор напаиваютна заранее подготовленный чеканный рельеф;

d. напайная филигрань с эмалью или перегородчатая эмаль, при которых после пайки скани все пространства между перегородками, образованными сканью, или их часть заполняют эмалью.

Ажурная филигрань - обработка, при которой узор, состоящий из элементов, выполненных из проволоки, спаивают только между собой, без фона, образуя как бы кружево из металла, а применяемую в этом случае зернь напаивают на это кружево. Ажурная филигрань имеет следующие разновидности:

a. плоская ажурная филигрань - весь предмет представляет собой плоское (двухмерное) кружево, образованное проволочными деталями, спаянными между собой в одной плоскости;

b. ажурная филигрань с эмалью, или «оконная» эмаль, - проемы, ячейки между сканными деталями заполнены прозрачной, просвечивающей эмалью, образуя как бы миниатюрный цветной витраж;

c. скульптурно-рельефная ажурная филигрань - изделие представляет собой скульптурный, трехмерный рельеф (иногда горельеф), образованный из ажурной филиграни;

d. многоплановая, или сложная филигрань - сканной узор, состоящий из двух или многих планов, напаянных один на другой, т. е. когда на нижний узор, служащий как бы фоном, накладывают и припаивают новый рисунок, лежащий в другой плоскости; на нем может быть построен третий план и т. п. Таким образом, изделие приобретает трехмерный характер.

Объемная филигрань. К ней относятся объемные предметы, выполненные сканной техникой, - вазы, кубки, подносы (рис.), ларцы, коробки, объемные изображения зверей, птиц, архитектурные формы и т. п. Такие изделия изготовляют из отдельных частей, которые затем монтируют в целую композицию.

Отдельные элементы предварительно изготовляют по их разверткам каким-либо одним или несколькими видами сканной техники из описанных выше. Изделие может быть выполнено из напайной филиграни (фоновой) с эмалью или чеканкой или из ажурной филиграни простой или многоплановой (сложной) и т. п. Иногда в одном предмете умело используют несколько разновидностей филиграни, ажурные детали чередуют с фоновыми, дополнительно украшенными чеканкой, драгоценными камнями и эмалью и т. п. Это придает особое богатство и красоту всей композиции в целом.

Такое большое разнообразие видов и приемов филиграни возникло не сразу. Они сформировались в течение многовекового развития сканной техники.

Возрождение сканного производства в нашей стране после Великой Октябрьской революции относится к концу двадцатых годов. Перед филигранным искусством возникли новые задачи, как по ассортименту, так и по количеству выпускаемых изделий.

На современном производстве филигранные изделия изготовляют от начала и до конца вручную или при помощи лишь несложных приспособлений, - в этом специфичность сканной техники.

Главное отличие современных филигранных изделий от создания их в прошлом заключается не столько в технологии, сколько в организации труда, в его разделении. Кроме того, сейчас все шире внедряется малая механизация и специальные приспособления, облегчающие и ускоряющие трудоемкие операции (сучение скани, пайки и др.).

В прошлом каждое изделие - от заготовки проволоки и до окончательной пайки и монтировки делал один высококвалифицированный мастер-филигранщик, причем он обычно являлся и создателем-художником, автором изделия.

В настоящее время весь технологический процесс разбивают на ряд отдельных операций и в зависимости от сложности и ответственности их выполняют мастера различной квалификации.

Весь технологический процесс производства филигранных изделий (независимо от его размера и сложности) включает следующие операции:

Подготовительные операции.

а) разработка шаблонов (рисунков) под филигрань.

Проект филигранного изделия, выполненный художником перед его переводом в материал, прежде всего разбивают на составные части и для каждой объемной части вычерчивают развертку (для плоскостных изделий в этом нет необходимости). Затем весь рисунок разбивают на составляющие его элементы и для каждого элемента устанавливают толщину и вид проволоки (скань, гладь, шнурок). Особенно это важно для изделий, поступающих в серийное производство. Эта разработка фиксируется или в чертеже, или прямо в образце непосредственно, выполненном в материале.

Следует заметить, что сложный по конфигурации орнамент необходимо разбивать на серию простейших элементов. Чем проще и короче отрезок проволоки, тем легче его подогнать к соответствующему участку контурной линии рисунка, а в целом верно и точно набрать весь рисунок. Выгибать из проволоки сложные и длинные профили-нецелесообразно. Значительно проще и быстрее их составить из отдельных отрезков простой конфигурации; при плотной установке места стыка отдельных элементов после пайки совершенно незаметны и не портят общего вида рисунка.

Заготовка скани. Материалами для изготовления скани служат чистые металлы: золото, серебро, медь. Их сплавы для этой цели обычно не применяют по двум причинам: во-первых, они обладают меньшей пластичностью и вязкостью; они более жестки и упруги, и это затрудняет волочение проволоки, ее сучение и набор скани. Во-вторых, температура плавления сплавов ниже, чем у чистых металлов, что затрудняет пайку изделий. Однако иногда по экономическим соображениям при работе из драгоценных металлов допускается заготовка скани из пробы 958 для золота и 916 для серебра. Но такая скань трудна в работе. Исключение составляет плавка зерни, которую можно изготовлять из сплавов указанных проб (и даже ниже), а для медных сканных работ зернь иногда плавят из латуни.

Скань изготовляют из проволоки; если она не соответствует по толщине сечению, указанному на чертеже (или образце), ее протягивают через соответствующий фильер волочильной доски. Волочильная доска, или циейзен (от немецкого zieheisen), представляет собой стальную закаленную пластину, в которой просверлены ряды постепенно уменьшающихся по диаметру отверстий. Волочильную доску укрепляют в настольных тисках, конец проволоки заостряют напильником и просовывают в отверстие волочильной доски. Захватив конец проволоки плоскогубцами, плавно, без рывков протягивают проволоку через отверстие. Для получения чистой поверхности и уменьшения усилия применяют смазку (масло или воск) Переходя последовательно от одного отверстия к другому (меньшему), получают проволоку необходимого сечения.

Однако при волочении проволока быстро нагартовывается, делается жесткой, трескается с конца и легко рвется. Чтобы избежать этого, ее необходимо периодически отжигать, доводя до темно-красного каления. При этом структура металла меняется, и проволока снова становится мягкой. Медную проволоку следует отжигать через каждые 3-4 отверстия, также и серебряную пробы 875. Проволока из чистого серебра гартуется меньше, ее можно протягивать, отжигая через 5-6 отверстий. Чистое золото проходит без отжигания 6-8 отверстий. При отжигании проволоку необходимо свертывать в кольцевой моток, следя за тем, чтобы витки плотно прилегали друг к другу, а готовый моток оплетать свободным концом проволоки. Это необходимо для того, чтобы вся проволока в мотке нагревалась равномерно, не перегревалась и отдельные ее участки не могли бы оплавиться. Особенно это относится к тонким проволокам, отстоящие витки которой легко оплавляются. Если проволока очень тонкая, то ее наматывают на латунный ролик, аналогичный нитяной катушке, так как при этом она равномерно прогревается и уменьшается опасность расплавления.

После каждого отжига проволоку отбеливают в слабом растворе серной кислоты (5-10%), промывают и просушивают. Особенно это относится к меди и лигатурному серебру. Проволоку из чистого серебра и золота можно опускать в горячем состоянии в чистую воду, это придает им еще большую мягкость.

В настоящее время волочение применяют не только для получения проволоки, но также и различных фасонных профилей. Кроме того волочением изготовляют тонкостенные трубки малых диаметров для шарниров. При волочении тянутые изделия приобретают гладкую и чистую поверхность, точные размеры и форму по всей их длине.

Проволоку, предназначенную для изготовления скани, после волочения ссучивают и плющат в вальцах. Ссучивание (свивание) скани в прошлом осуществлялось на скальнице - примитивном приспособлении, приводимом во вращение рукой, на что тратилось немало времени. В настоящее время скань сучат на быстро вращающемся шпинделе мотора или любого механизма, обеспечивающего быстрое вращение (электродрель, станок и т. п.).

Скрутка скани не должна быть слабой. Обычно необходимая степень свивания филиграни достигается в два приема, в интервале между которыми проволоку отжигают, чтобы придать ей необходимую мягкость и пластичность. Скань заготавливают из отожженной проволоки, отбеленной (в пятипроцентном растворе серной кислоты), промытой и высушенной. Ссученную скань прокатывают в плоских вальцах и вновь отжигают, отбеливают, промывают и сушат. Такая скань готова к употреблению. Степень плющения скани может быть различна - от едва заметной до сильной; чем шире, сильнее развальцована скань, тем прочнее изготовленное из нее изделие, так как поверхность пайки соответственно увеличивается.

Кроме сученой скани для филиграни применяют и гладкую вальцованную (или просто круглую) проволоку, так называемую гладь, которая в сочетании со сканью значительно обогащает рисунок.

Шнуры для филиграни различают по толщине и рисунку. Их готовят различными приемами. Простейший шкур вьют так же, как скань, из двух, но более толстых проволок, но не вальцуют, и в своем сечении он остается круглым. Более сложные по структуре шнуры сучат из трех или четырех проволок. Интересный рисунок приобретает шнур, если, свитый из двух проволок, он складывается вдвое и вновь сучится; при этом он становится плотным и сложным по структуре. Если же повторно свивать шнурок в обратную сторону, то он становится более рыхлым и оригинальным по рисунку. Этот вид шнурка придает особую красоту и богатство композиции. Своеобразный характер приобретает шнур, свитый из двух проволок различной толщины.

Еще более сложный рисунок, значительно обогащающий сканные работы, имеет «плетенка», которую плетут как косу из трех (или более) проволок вручную. Плетенки заготовляют короткими отрезками, так как плетение из длинных проволок очень затруднительно - они путаются. Своеобразным декоративным элементом скани является «струнцал». Его изготовляют по принципу производства канители - путем навивания тонкой по сечению проволоки на более толстую так, чтобы виток плотно ложился к витку. В сочетании со шнурами и сканью гладкие линии, очерченные струнцалом, очень эффектны.

Одним из очень красивых элементов сканных работ является «зернь» (мелкие шарики). Она значительно дополняет и обогащает линейный рисунок, выполненный из проволоки, и напоминает жемчужные обнизи в шитье. Зернь приготовляют следующим образом. Чтобы все зерна были одинаковыми по диаметру, необходимо проволоку нарезать на одинаковые кусочки. Для этого тонкую проволоку навивают спиралеобразно (виток к витку) на ригель - гладкий цилиндрический стальной стержень. Полученную спираль снимают с ригеля и разрезают на отдельные витки (колечки). Затем, смешав такие заготовки (колечки) с угольным порошком, их нагревают в муфеле до оплавления. Колечки, разделенные друг от друга угольным порошком, сплавляют в точные круглые шарики одинакового размера. При небольших заготовках зернь можно оплавлять на листовом асбесте или куске древесного угля. Если хотят получить правильные полушары, то заготовленные колечки оплавляют, положив их на листовую слюду. Нижняя часть такого шарика, которая обращена к слюде, становится плоской.

Набор скани. Процесс набора скани по рисунку состоит из двух операций: 1) выгибание каждого элемента рисунка из соответст вующей проволочной заготовки (скани, глади или шнура) и 2) установка такого элемента на соответствующее место и закрепление клеем. Наиболее целесообразно предварительно заготовить все детали рисунка (завитки, колечки, овалы и т. п.), а затем устанавливать их на место. Эту работу ведут при помощи пинцета специальной формы - корнцанга, представляющего собой сложенную вдвое стельную полосу шириной от 10 до 15 мм и толщиной от 1 до 2 мм. Общая длина пинцета составляет 100-150 мм, и ее подбирают по руке; концы пинцета коротко заострены и слегка согнуты внутрь. Пинцетом работают, держа его в правой руке, а свободный конец проволоки придерживают ногтем указательного пальца левой руки. Эту работу проводят на специальной, ровной металлической пластине (из цинка или алюминия) размером 150x200 мм и толщиной 2-3 мм.

В современных условиях при серийном производстве изделий для заготовки отдельных элементов рисунка применяют различные приспособления: для навивки колечек используют ригели - гладкие отрезки стальной проволоки различной толщины от 0,5 мм в диаметре до 10 мм (а иногда и толще). Для формовки зубчиков (для кастов или фона) - специальные зубчатые вальцы. Проволока, пропущенная через такие вальцы, приобретает равномерные зубчатые изгибы. Тот же результат, но с закругленными и несколько склоненными в одну сторону зубцами можно получить, если расплющить навитую на тонкий ригель и слегка растянутую спираль.

Более сложные конфигурации (лепестки розеток и др.) получают при помощи плоскогубцев, рабочие концы которых запиливают специальным образом. Применяют также специальные пресс-формы, в которых формуют более сложные элементы. Для резки скани служат ножницы или специальный короткий небольшой нож, снабженный деревянной рукояткой.

Из приготовленных первичных элементов производят набор рисунка и установку его на клей. Можно различить четыре способа набора скани в зависимости от ее вида (и разновидности):

а) Напайная филигрань (фоновая). В этом случае рисунок переводят на подготовленную (отожженную, отбеленную, промытую и высушенную) заготовку из листового металла (золото, серебро, красная медь), по толщине, размерам и конфигурации соответствующую рисунку и предназначенную для фона.

Набор начинают или с установки главных, наиболее крупных элементов композиции, выполняемых из толстого шнура, или, наоборот, с рамок по контурам рисунка (если они предусмотрены), Если в композиции предусмотрены драгоценные камни, то начинают с определения мест под касты; затем ставят второстепенные элементы рисунка из более тонкой проволоки (скани или глади) и в конце самые тонкие и мелкие детали, заполняющие рисунок. Набор заканчивают установкой зерни (если она предусмотрена).

В прошлом набор скани производили на столярный или вишневый (камедь) клей. Каждую деталь смазывали клеем и устанавливали на соответствующее место; это отнимало много времени. Сей час в качестве клея применяют нитролак, клей БФ и др. При этом работа значительно упрощена и сводится к следующему: после укладки на место нескольких первичных элементов рисунка (завитков, колечек) на них сверху наносят каплю лака или клея, которая расплывается по рисунку, обволакивая проволоку тонким слоем, быстро высыхает и прочно приклеивает скань к фону.

При наборе плоских фоновых изделий необходимо следить за тем, чтобы детали были плоскими и ложились на фон ровно всеми своими точками, по всей плоскости. Это обеспечивает их надежную пайку с одного раза. Желательно также, чтобы все детали плотно прилегали друг к другу, особенно в тех местах, где они сопрягаются встык, - это обеспечивает наибольшую сохранность рисунка от искажения в процессе пайки и делает места стыков незаметными. Нельзя допускать также отставания от фона и поднятия отдельных элементов или участков скани над общим уровнем, так как при пайке они легко могут сгореть.

При наборе зерни (шариков) целесообразно под каждое зерно класть колечко или канфарить фон, т. е. ударом острого чекана намечать место для каждого зерна. Это облегчает набор и увеличивает его точность и соответствие рисунку, так как в этом случае шарики не катаются по фону, а хорошо фиксируются на своих местах. Кроме того, при наборе зерни по канфарнику или на кольцо значительно возрастает прочность пайки шарообразной зерни за счет увеличения поверхности пайки.

Если же в рисунке колечки не предусмотрены, то можно употреблять зернь, сплавленную на слюде (полушаровидную). В тех случаях, когда зернь расположена как жемчужная обнизь, в одну линию, целесообразно ее набирать между двух тонких параллельных проволок.

б) Объемная фоновая филигрань. Набор скани для этого вида осуществляют на предварительно выдавленные, штампованные (или дифованные от руки) объемные формы - цилиндры, конусы, шаровые поверхности или на еще более сложные формы - цветы, листья, изображения животных и т. п. - чеканные рельефы. Набор на объемную форму или рельеф делать значительно труднее по сравнению с плоскостью, так как элементы рисунка приходится предварительно изгибать по форме, чтобы они плотно прилегали к фону. Поэтому при изготовлении цилиндрических или конусных изделий (имеющих одну кривизну) часто используют набор скани на плоские развертки этих фигур, а после пайки филиграни на фон из такой развертки свертывают цилиндр или конус. Однако такой прием неизбежно ведет к некоторой деформации и искажению рисунка, особенно если его элементы крупны и набраны из толстой или сильно развальцованной скани. Изделия, имеющие двойную кривизну, например шар, этим приемом изготовить нельзя, так как они не имеют плоских разверток.

в) Набор плоской ажурной филиграни. Набор этого вида филиграни производят при помощи нитролака на писчую бумагу (раньше так же, как и для фоновой филиграни, применяли столярный клей). Для этого рисунок переводят на бумагу и набор проводят так же, как и на листовой металл. Однако в этом случае плотность набора имеет особенное значение, так как при пайке детали рисунка должны прочно спаяться только между собой из-за отсутствия фона. На рис. ниже показан правильно и очень плотно выполненный набор ажурной скани. Неплотный набор приводит обычно к высыпанию отдельных не спаявшихся элементов, что значительно усложняет работу, так как требует вторичной вставки их на место и вторичной пайки.

Не следует брать слишком толстую бумагу, так как при пайке сна сгорает неравномерно и деформирует рисунок. Кроме того, от толстой бумаги образуется много золы, которая затрудняет процесс пайки. Нельзя также применять вместо писчей бумаги кальку или восковку.

г) Набор объемной ажурной филиграни. Набор этого вида филиграни производят на специальные шаблоны из малоуглеродистой стали; лучшим материалом служит черный декапир толщиной 0,5-0,8 мм или обычное кровельное железо. Шаблоны изготовляют вручную дифовкой или на давильном станке. Они должны быть цельными без паяных швов; по этой причине монтированные шаблоны не годятся, так как в процессе пайки филиграни, которую выполняют на шаблоне, швы могут распаяться и испортить работу.

Набор на стальные шаблоны производят так же, как и при объемной фоновой филиграни, с той лишь разницей, что после пайки ажурная филигрань к шаблону не припаивается и легко с него снимается. Часто ажурные объемные изделия и рельефы изготовляют иначе. Набор производят на плоскость, а затем после пайки из плоской ажурной заготовки дифуют необходимый объем. Плотно набранный и хорошо пропаянный ажур легко дифуется и принимает весьма сложные формы, в том числе и с двойной кривизной. Так, например, ажурный шар можно изготовить из двух кружков-розеток: из каждой дифуют полушар, а затем их спаивают вместе по периметру большого круга.

Для придания большей физической прочности ажурным объемным изделиям с тыльной стороны к полученному рельефу подпаивают специальный каркас из полос различной формы и конфигурации, смотря по рисунку. Большие сложные композиции собирают из деталей, каждую из которых выполняют и спаивают отдельно. Монтировку готовых деталей между собой производят или так же - на припой, или, если детали имеют различную отделку (серебрение, золочение), - после их отделки на специальные клямеры или на винтах.

Пайка филигранных изделий. Изделия, набранные на столярном клее, перед пайкой требуют обязательной обвязки тонкой железной проволокой - биндрой, так как при пайке столярный клей от нагревания вспучивается, кипит и загорается. В этот момент отдельные мелкие детали оказываются ничем не скрепленными между собой и могут рассыпаться. При обвязке фоновой филиграни биндру укладывают так, чтобы каждая деталь хотя бы один раз попала под ее виток и была бы прижата к фону.

При пайке ажурной филиграни, набранной на бумагу, ее привязывают к пластине из мягкой листовой стали толщиной 0,5-0,8 мм. (или кровельного железа) несколько большего размера и предварительно натертой мелом, чтобы филигрань не припаялась к пластине.

При наборе на нитролак и другие современные клеи обвязку обычно не применяют, так как, например, клей БФ удерживает детали до момента пайки и, сгорая почти мгновенно, не дает изделию рассыпаться. Однако сложные объемные изделия, набранные и на современных клеях, необходимо связывать.

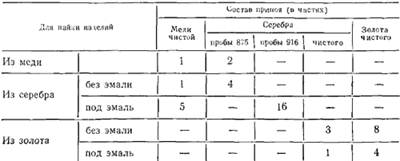

В качестве припоев для пайки филиграни применяют специальные припои (табл.).

Припой употребляют в виде опилок. Для этого слиток припоя посредством личного напильника превращают в опилки, затем магнитом из измельченного припоя удаляют кусочки железа, которые попадают туда от напильника. Очистку припоя магнитом надо производить обязательно, так как кусочки железа от напильника вместе с припоем, попадая на скань, заплавляются в ней и остаются незаметными до отбеливания готового изделия в слабом растворе серной кислоты. Здесь железо, реагируя с кислотой, образует красно-бурый нацвет на скани, трудно удаляемый и затрудняющий дальнейшую отделку изделия.

В качестве флюса при пайке применяют буру. Прокаленную и мелко измельченную буру смешивают с припоем в отношении 1:1 по объему. Подготовленное к пайке изделие смачивают водой (лучше слабым раствором буры) и на мокрую поверхность не очень густо посыпают заготовленную смесь припоя с бурой.

Если припоя взято мало, то могут остаться непропаянные места и изделие будет недостаточно прочным. Избыток припоя не желателен, так как он заливает фактуру шнуров и скани, мелкие детали рисунка и портит внешний вид изделия. Пайку филиграни лучше всего производить широким, мягким, коптящим, восстановительным пламенем керосина. Температура сгорания копоти почти совпадает с температурой плавления припоя (800-850°). Пайка обычно происходит быстро и очень чисто. Применение бензинового пламени дает хорошие результаты, однако, если пламя узкое (режущее) изделие может сгореть.

В прошлом необходимую температуру получали посредством специальной медной трубки - февки, через которую вдували воздух в пламя керосиновой лампы. Непрерывное дутье требовало большого навыка и, кроме того, было очень изнурительно.

В настоящее время дутье осуществляется от компрессора или при индивидуальном пользовании - от мехов с ножным приводом. Применять ювелирные припои, содержащие цинк, для пайки филиграни нельзя, так как при повторных пайках цинк растворяет тонкие детали узора, а на более толстых проволоках остаются глубокие раковины, которые трудно исправить. Испорченные детали приходится вырезать, а на их место набирать и впаивать новые. Кроме того, ювелирные припои, содержащие цинк, требуют тщательной предварительной очистки поверхности изделий, подлежащих пайке.

В сканном деле такая подготовка невозможна, так как при наборе скани применяют различные клеи, которыми удерживаются между собой мелкие проволочные детали сканных изделий, поступающих в пайку. В процессе пайки сгорают клей и бумага, на которой осуществлен набор ажурной скани; в результате образуется зола, которая неизбежно попадает в швы, подлежащие пайке, и загрязняет их. Сканные припои «не боятся грязи» и хорошо «бегут» и «играют» при наличии достаточного количества флюса - буры.

После пайки изделие проверяют и, если окажутся непропаянные участки (по причине недостаточно плотного набора), их исправляют и пропаивают еще раз. После этого изделие отбеливают в горячем пятипроцентном растворе серной кислоты. Отбеливание проводят очень тщательно, до полного удаления мало заметных стекловидных следов флюса (буры). Бура сильно мешает последующей гальванической отделке изделий (серебрению и золочению), так как золото и серебро не осаждаются на те места, где остаются пленки буры, и они ясно выступают своим розоватым цветом на золотом или серебряном фоне предмета.

|

Филигранные изделия могут быть репродуцированы посредством литья и гальванопластики (см. соответствующие разделы). Попытки повторять филигрань при помощи штампов также дали более или менее удовлетворительные результаты. Однако все эти приемы позволяют повторить только фоновую, глухую напайную филигрань. Попытки воспроизвести ажурную филигрань посредством специально изготовленного штампа, хотя и дали некоторый результат, но получается рисунок, очень далекий от оригинала; кроме того, экономически это нерентабельно ввиду высокой стоимости и непрочности таких просечных многопуансонных штампов. Иногда сученую скань заменяют нарезной проволокой или ее слегка насекают на готовом изделии.

Рис. Серебрянная подвеска. XIX в. Дагестан.

На рис. выше изображена сканая серебряная подвеска, при изготовлении которой применен этот способ. Толстая вальцованная проволока, использованная для контура и основных линий орнамента, первоначально была гладкой, а после пайки изделия на ней сделаны насечки. Мелкий рисунок выполнен из сученой скани.

В последнее время широко распространилась скань из мельхиоровой проволоки. Однако для учебных целей работа с этим материалом нецелесообразна, так как проволока из красной меди во многом превосходит мельхиоровую и по пластичности (легче набирается скань), и она значительно проще в пайке.

| Приложение Физические свойства металлов. Плотность. Это - одна из важнейших характеристик металлов и сплавов. по плотности металлы делятся на следующие группы: легкие (плотность не более 5 г/см3) - магний, алюминий, титан и др.: тяжелые - (плотность от 5 до 10 г/см 3) - железо, никель, медь, цинк, олово и др. (это наиболее обширная группа); очень тяжелые (плотность более 10 г/см 3) - молибден, вольфрам, золото, свинец и др. В таблице 2 приведен значения плотности металлов. (Это и последующие таблицы характеризуют свойства тех металлов, которые составляют основу сплавов для художественного литья). Таблица 2. Плотность металла. | ||||||||||||||||||||||||||||||

| Металл | Плотность г/см3 | Металл | Плотность г/см3 | |||||||||||||||||||||||||||

| Магний | 1,74 | Железо | 7,87 | |||||||||||||||||||||||||||

| Алюминий | 2,70 | Медь | 8,94 | |||||||||||||||||||||||||||

| Титан | 4,50 | Серебро | 10,50 | |||||||||||||||||||||||||||

| Цинк | 7,14 | Свинец | 11,34 | |||||||||||||||||||||||||||

| Олово | 7,29 | Золото | 19,32 | |||||||||||||||||||||||||||

| Температура плавления. В зависимости от температуры плавления металл подразделяют на следующие группы: легкоплавкие (температура плавления не превышает 600 oС) - цинк, олово, свинец, висмут и др.; среднеплавкие (от 600 oС до 1600 oС) - к ним относятся почти половина металлов, в том числе магний, алюминий, железо, никель, медь, золото; тугоплавкие (более 1600 oС) - вольфрам, молибден, титан, хром и др. Ртуть относится к жидкостям. При изготовлении художественных отливок температура плавления металла или сплава определяет выбор плавильного агрегата и огнеупорного формовочного материала. При введении в металл добавок температура плавления, как правило, понижается. Таблица 3. Температура плавления и кипения металлов. | ||||||||||||||||||||||||||||||

| Металл | Температура, oС | Металл | Температура, oС | |||||||||||||||||||||||||||

| плавления | кипения | плавления | кипения | |||||||||||||||||||||||||||

| Олово | Серебро | |||||||||||||||||||||||||||||

| Свинец | Золото | |||||||||||||||||||||||||||||

| Цинк | Медь | |||||||||||||||||||||||||||||

| Магний | Железо | |||||||||||||||||||||||||||||

| Алюминий | Титан | |||||||||||||||||||||||||||||

| Удельная теплоемкость. Это количество энергии, необходимое для повышения температуры единицы массы на один градус. Удельная теплоемкость уменьшается с увеличением порядкового номера элемента в таблице Менделеева. Зависимость удельной теплоемкости элемента в твердом состоянии от атомной массы описывается приближенно законом Дюлонга и Пти: macm= 6. где, ma- атомная масса; cm- удельная теплоемкость (Дж/кг * oС). В таблице 4 приведены значения удельной теплоемкости некоторых металлов. Таблица 4. Удельная теплоемкость металлов. | ||||||||||||||||||||||||||||||

| Металл | Температура,oС | Удельная теплоемкость, Дж/кг * oС | Металл | Температура,oС | Удельная теплоемкость, Дж/кг * oС | |||||||||||||||||||||||||

| Магний | 0-100 225 | 1,03 1,18 | Цинк | 0 св.420 | 0,35 0,51 | |||||||||||||||||||||||||

| Титан | 0-100 440 | 0,47 068 | Серебро | 0 427 | 0,23 0,25 | |||||||||||||||||||||||||

| Медь | 97,5 Св.1100 | 0,40 0,55 | Олово | 0 240 | 0,22 0,27 | |||||||||||||||||||||||||

| Алюминий | 0-100 660 | 0,87 1,29 | Золото | 0-100 1100 | 0,12 0,15 | |||||||||||||||||||||||||

| Железо | 0-100 1550 | 0,46 1,05 | Свинец | 0 300 | 0,12 0,14 | |||||||||||||||||||||||||

| Скрытая теплота плавления металлов. Это характеристика (таблица 5) наряду с удельной теплоемкости металлов в значительной степени определяет необходимую мощность плавильного агрегата. Для расплавления легкоплавкого металла иногда требуется больше тепловой энергии, чем для тугоплавкого. Например, для нагревания меди от 20 до 1133 oС потребуется в полтора раза меньше тепловой энергии, чем для нагревания такого же количества алюминия от 20 до 710 oC. Таблица 5. Скрытая теплота металла | ||||||||||||||||||||||||||||||

| Металл | Скрытая теплота плавления, Дж/кг | Металл | Скрытая теплота плавления, Дж/кг | |||||||||||||||||||||||||||

| Свинец | 23,2 | Медь | 203,7 | |||||||||||||||||||||||||||

| Олово | 60,9 | Железо | 277,2 | |||||||||||||||||||||||||||

| Золото | 63,0 | Магний | 369,6 | |||||||||||||||||||||||||||

| Цинк | 101,6 | Алюминий | 400,7 | |||||||||||||||||||||||||||

| Серебро | 105,0 | Титан | 436,8 | |||||||||||||||||||||||||||

| Теплоемкость. Теплоемкость характеризует передачу тепловой энергии от оной части тела к другой, а точнее, молекулярной перенос теплоты в сплошной среде, обусловленный наличием градиента температуры. (таблица 6) Таблица 6. Коэффициент теплопроводности металлов при 20 oС | ||||||||||||||||||||||||||||||

| Металл | Коэффициент теплопроводности, кВт/м * oС | Металл | Коэффициент теплопроводности, кВт/м * oС | |||||||||||||||||||||||||||

| Серебро | 0,410 | Цинк | 0,110 | |||||||||||||||||||||||||||

| Медь | 0,386 | Олово | 0,065 | |||||||||||||||||||||||||||

| Золото | 0,294 | Железо | 0,067 | |||||||||||||||||||||||||||

| Алюминий | 0,210 | Свинец | 0,035 | |||||||||||||||||||||||||||

| Магний | 0,144 | Титан | 0,016 | |||||||||||||||||||||||||||

| Качество художественного литья тесно связано с теплопроводностью металла. В процессе выплавке важно не только обеспечить достаточно высокую температуру металла, но и добиться равномерного распределения температуры во всем объеме жидкой ванны. Чем выше теплопроводность, тем равномернее распределена температура. При электродуговой плавке, несмотря на высокую теплопроводность большинства металлов, перепад температуры по сечению ванны достигает 70-80 oС, а для металла с низкой теплопроводностью этот перепад может достигать 200 oС и более. Благоприятные условия для выравнивания температуры создаются при индукционной плавке. Коэффициент теплового расширения. Эта величина, характеризующая изменение размеров образца длиной 1 м при нагревании на 1 oС, имеет важное значение при эмальерных работах (таблица 7) Коэффициенты теплового расширения металлической основы и эмали должны иметь по возможности близкие значения, чтобы после обжига эмаль не растрескивалась. Большинство эмалей, представляющих твердый коэффициент оксидов кремния и других элементов, имеют низкий коэффициент теплового расширения. Как показала практика, эмали очень хорошо держаться на железе, золоте, менее прочно - на меди и серебре. Можно полагать, что титан - весьма подходящий материал для эмалирования. Таблица 7. Коэффициент теплового расширения металлов. | ||||||||||||||||||||||||||||||

| Металл | Температура, oС | α*10-8oС -1 | Металл | Температура, oС | α*10-8oС -1 | |||||||||||||||||||||||||

| Титан | 27 727 | 8,3 12,8 | Алюминий | 27 627 | 23,3 37,8 | |||||||||||||||||||||||||

| Железо | 27 727 | 12,0 14,7 | Олово (α- модификация) | 16,0 | ||||||||||||||||||||||||||

| Золото | 27 727 | 14,0 17,7 | Олово (β-модификации) | 31,4 | ||||||||||||||||||||||||||

| Медь | 27 727 | 16,7 21,8 | Магний | 25,8 | ||||||||||||||||||||||||||

| Серебро | 27 727 | 18,9 25,6 | Свинец | 27 277 | 28,5 33,3 | |||||||||||||||||||||||||

| Цинк | 27 377 | 63,5 50,3 | - | - | - | |||||||||||||||||||||||||

| Отражательная способность. Это - способность металла отражать световые волны определенной длины, которая воспринимает человеческим глазом как цвет (таблице 8). Цвета металла указаны в таблице 9. Таблица 8. Соответствие между цветом и длиной волны. | ||||||||||||||||||||||||||||||

| Цвет | Длина волны, нм | Цвет | Длина волны, нм | |||||||||||||||||||||||||||

| Фиолетовый | Желтый | |||||||||||||||||||||||||||||

| Синий | Оранжевый | |||||||||||||||||||||||||||||

| Голубой | Красный | |||||||||||||||||||||||||||||

| Зеленый | Пурпурный | |||||||||||||||||||||||||||||

| Таблица 9. Цвета металлов. | ||||||||||||||||||||||||||||||

| Металл | Цвет | Металл | Цвет | |||||||||||||||||||||||||||

| Магний | Бело-серый | Цинк | Голубовато-белый | |||||||||||||||||||||||||||

| Алюминий | Серовато-белый | Серебро | Белый | |||||||||||||||||||||||||||

| Титан | Серовато-белый | Олово | Серовато-белый | |||||||||||||||||||||||||||

| Железо | Голубовато-белый | Золото | Желтый | |||||||||||||||||||||||||||

| Медь | Красновато-розоватый | Свинец | Серовато-белый | |||||||||||||||||||||||||||

| Чистые металлы в декоративно-прикладном искусстве практически не применяются. Для изготовления различных изделий используют сплавы, цветовые характеристики которых значительно отличаются от цвета основного металла. В течении долгого времени накапливался огромный опыт применения различных литейных сплавов для изготовления украшений, бытовых предметов, скульптур и многих других видов художественного литья. Однако до сих пор еще не раскрыта взаимосвязь между строением сплава и его отражательной способностью. | ||||||||||||||||||||||||||||||

|

|

|

|

Дата добавления: 2013-12-12; Просмотров: 866; Нарушение авторских прав?; Мы поможем в написании вашей работы!