КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Холодные трещины

|

|

|

|

Холодные трещины (ХТ) – разрывы в металле, идущие, как правило, от головной или донной частей слитка внутрь металла, часто перпендикулярно к поверхности с незначительным разветвлением. Поверхности трещин не окислены, гладкие, блестящие. Дефект достаточно хорошо выявляется на макрошлифах и изломах. Образованию ХТ способствует неравномерное охлаждение слитка, приводящее к росту внутренних напряжений и к разрушению металла в твердом состоянии.

Холодные (деформационные) трещины образуются вследствие:

- повышенных степенях обжатия при прокатке;

- отклонении температур деформации от оптимальных, заданных НТД;

- наличии внутренних концентраторов напряжений в виде неметаллических включений, рыхлот, плен, оксидов и т.д.;

- неравномерного прогрева заготовки из-за высокой скорости нагрева, вызывающей внутренние напряжения между горячими и холодными зонами металла;

- неполного прогрева заготовки по сечению, вызывающий в процессе деформации возникновение «холодных» участков металла во внутренних зонах, имеющих пониженную пластичность;

- концентрации напряжений на границах раздела между зонами с крупно- и мелкокристаллической структурой.

Образованию холодных (деформационных) трещин способствует пониженная пластичность металла при температурах деформации.

Для недопущения образования холодных трещин необходимы:

- повышение пластичности металла путем повышения чистоты литого металла;

- повышение структурной однородности металла;

- снижение уровня остаточных напряжений;

- проведение гомогенизирующего отжига;

- выбор оптимальных температурно-временных параметров деформации.

В готовой металлопродукции дефект не исправляется.

Закрытые холодные трещины в промежуточных заготовках, обнаруженные неразрушающими методами контроля, могут быть частично или полностью заварены в процессе дальнейшей деформации при оптимальных термодеформационных режимах. Закрытые горячие трещины не устраняются.

Открытые неглубокие трещины устраняются шлифовкой, строжкой или огневой зачисткой и, при необходимости, завариваются.

Дефект резко снижает все механические свойства в направлении, перпендикулярном плоскости трещины. В отдельных случаях он вызывает полное разрушение детали или заготовки.

12.2 Волосовины

Волосовины - дефекты в виде волосовидных нитевидных несплошностей в металле, расположенных вдоль направления деформации и наблюдаемых в форме прерывистых или сплошных нитевидных поверхностных трещин (рис. 12.5). Внутренние волосовины выявляются методами неразрушающего контроля или на макрошлифах. Контроль на наличие внутренних волосовин может осуществляться с применением ступенчатой строжки, после которой они наблюдаются визуально. Контроль поверхностных волосовин проводится люминесцентным методом и методом красок.

Рис. 12.5. Волосовины на поверхности листа, выявленные травлением, сталь; внешний вид×20.

Волосовины в деформированном металле являются следствием нарушений технологии выплавки и разливки металла (разливка металла с повышенной загрязненностью и газонасыщенностью) и технологии температурно-деформационной обработки слитка.

К способам предупреждения образования волосовин относятся:

- строгое соблюдение технологии раскисления и модифицирования;

- соблюдение технологии охлаждения слитка;

- защита струи и зеркала металла от насыщения газом при разливке;

- соблюдение технологии нагрева и температурно-деформационных параметров прокатки и охлаждения деформированного металла.

Поверхностные волосовины могут быть устранены механической строжкой (фрезерованием) и зашлифовкой. Внутренние волосовины не устраняются, при этом металл бракуется. Дефект снижает механические свойства металла.

12.3. Скворечник

Скворечник - дефект в виде ромбического разрыва металла с широким раскрытием (рис. 12.6). Имеет сглаженные и окисленные стенки, выходящие на боковую поверх-ность проката и прессованных полуфабрикатов. На макрошлифах и в изломах скворечник имеет вид несплошности (свища) в металле. В месте дефекта наблюдается повышенное окисление, а в сталях - обезуглероживание поверхностного слоя металла.

Рис. 12.6. Скворечники: а – на поверхности прутка, алюминиевый сплав; б, в – в продольном сечении проката, сталь, темплет; г – в виде треугольной воронки, прокат, сталь, излом.

Дефект резко снижает все механические свойства металла в направлении, перпендикулярном оси дефекта. Дефект выявляется визуально.

Дефект возникает вследствие раскрытия внутренних трещин (надрывов) в металле при его горячей деформации. Появлению скворечников способствует недостаточный нагрев слитков, снижающий пластичность центральных слоев металла при горячей деформации. Наиболее склонны к образованию скворечников высоколегированные стали и сплавы.

Для предупреждения образования дефекта необходимы:

-соблюдение технологии раскисления и модифицирования, технологии разливки и кристаллизации металла;

-обеспечение равномерного и достаточного прогрева слитков перед горячей деформацией;

-повышение качества металла слитков с целью предотвращения возникновения внутренних надрывов:

-создание однородной структуры слитков;

-повышение чистоты металла по неметаллическим и интерметаллидным включениям, которые могут служить очагами зарождения разрушения.

Дефект не исправляется. Единичные скворечники вырезаются при раскрое проката.

Дефект резко снижает все механические свойства металла в направлении, перпендикулярном оси дефекта.

12.4. Надрывы

Надрывы - многочисленные, периодически повторяющиеся внутренние разрывы с широким раскрытием в металле, расположенные поперек направления деформирования (рис. 12.7).

Рис. 12.7. Надрывы в продольном сечении прутка, алюминиевый сплав, темплет.

Дефект выявляется методами просвечивания и идентифицируется на макрошлифах. Образование надрывов обусловлено пониженной пластичностью центральных слоев металла из-за недостаточного прогрева слитков (часто встречается при индукционном нагреве прессуемых заготовок). Для предотвращения возникновения надрывов необходимы:

-соблюдение температурно-скоростных режимов прессования;

-обеспечение равномерного прогрева заготовок.

Дефект не устраняется. Единичные надрывы вырезаются.

12.5. Расслоения

Расслоения - представляют собой несплошности (раскатанные или расплющенные пустоты литого металла), ориентированные строго вдоль направления деформации и проявляющиеся в изломе в виде трещин (рис. 12.8-12.10).

Дефект наблюдается в деформированном металле ипроявляется в виде трещин в изломах металла, перпендикулярных направлению деформации.

Выявляется на макрошлифах и в изломах, параллельных направлению деформации, имеет вид плоских вытянутых участков с гладкой поверхностью светло-серого блестящего или матового цвета.

Расслоения образуются вследствие раскатки при деформации усадочных раковин, рыхлости, газовых пузырей, неметаллических и металлических включений, имевшихся в слитке, которые служат очагами зарождения несплошностей в прокате.

Рис. 12.8. Расслоения (в изломе): а, б – поперек направления деформации (а – единичные расслоения; б – множественные); в – вдоль направления деформации; г – по толщине проката; д – в штамповке; а, б – сталь; в–д – алюминиевый сплав.

Расслоения образуются вследствие раскатки при деформации усадочных раковин, рыхлости, газовых пузырей, неметаллических и металлических включений, имевшихся в слитке, которые служат очагами зарождения несплошностей в прокате.

Дефект преимущественно располагается в центральной части заготовок, обладающей пониженной пластичностью. Возможность образования расслоений увеличивается при наличии факторов, препятствующих их завариванию при горячей деформации:

- повышенном газосодержании и содержании вредных примесей и неметаллических включений, снижающих пластические характеристики металла в центральных зонах заготовок под деформацию;

- отклонении режимов деформации металла от оптимальных.

|

| |

| Рис. 12.9. Расслоения в прокате (никелевый сплав): а – макроструктура; б – излом. | Рис. 12.10. Поры, вызванные расслоениями в свариваемых листах (алюминиевый сплав), макроструктура. |

Для предупреждения образования несплошностей в литом металле, следствием которых являются расслоения, рекомендуется:

- применение оптимальной формы изложниц с обеспечением минимальной усадочной раковины;

- соблюдение температурно-временных параметров разливки и кристаллизации металла;

- снижение газонасыщенности металла;

- повышение чистоты металла по неметаллическим и интерметаллическим включениям;

- уменьшение скорости и неравномерности деформации при прокатке, ковке и штамповке.

При деформировании сталей длительное пребывание слитков при высоких температурах (ниже критической температуры образования камневидного излома) способствует завариванию пор и устранению несплошностей. При увеличении степени деформации металла наблюдаются раскатывание несплошностей и их частичное либо полное заваривание.

В готовых изделиях дефект не исправляется. Допустимость расслоений в металле определяется требованиями технических условий.

Дефект оказывает заметное влияния на механические свойства деформированных полуфабрикатов в продольном и поперечном направлениях; по толщине деформированных полуфабрикатов. При его наличии все механические свойства снижаются, причем степень снижения зависит от размера площади, занятой дефектом в сечении образца. При наличии расслоений резко снижается сопротивление разрушению металла в конструкциях в высотном направлении.

Выходя на кромку свариваемого металла и попадая в зону сварного шва, расслоения вследствие содержащихся в их полости газов могут вызывать трещины, поры и свищи в сварном шве.

12.6. Закаты

Закаты - наплыв металла, представляющий собой прикатанный налип или выступ металла на поверхности проката (рис. 12.11).

Дефект выявляется визуально. Идентифицируется на макрошлифах в плоскости, параллельной направлению прокатки, в виде несплошностей с плотно сжатыми стенками, расположенных под острым углом к поверхности проката.

Закаты образуются вследствие образования неровностей на поверхности слитка;

Рис. 12.11. Закаты: а – выкрошившийся закат, алюминиевый сплав, поверхность листа; б – продольное сечение плиты, алюминиевый сплав, макроструктура.

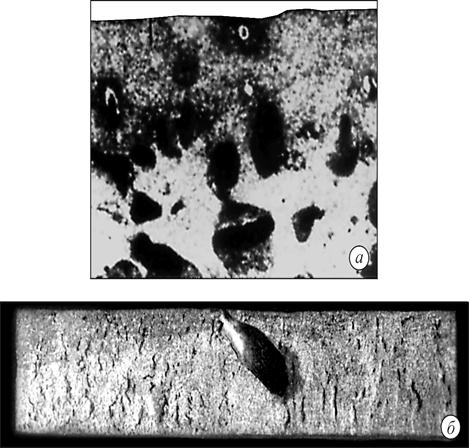

12.7. Газовая раковина

· Газовая раковина - это полость, имеющая округлую или вытянутую форму со сгла-женной поверхностью, расположенная в теле слитка или отливки (закрытая раковина) или выходящая на поверхность (открытая раковина) (рис. 12.12). Открытая газовая раковина имеет темную окисленную поверхность, закрытая – может иметь как темную окисленную, так и светлую неокисленную поверхность.

· Газы, выделяющиеся из металла при его затвердевании, образуют открытую или закрытую газовые раковины. Газы, внедрившиеся в металл извне, - открытую газовую раковину. В отливках газовая раковина преимущественно образуется в массивных частях.

· Дефект выявляется визуально на изломах или макротемплетах и методами неразру-шающего контроля.

· Газовые раковины образуются вследствие: повышенного содержания газов в металле за счет влажных шихтовых материалов, повышенной влажности дутья и топлива, нарушения режимов кипения и рафинирования расплава, недостаточного раскисления стали и сплавов, отсутствия защиты металла при выпуске и разливке, реакций газообразования при затвердевании металла в слитках и отливках.

· Предупреждению образования газовых раковин в слитках и отливках способствуют меры, направленные на уменьшение газонасыщенности жидкого металла:

· просушка и прокаливание шихтовых материалов, модификаторов, раскислителей, изложницы, формы, ковша;

· применение сухого дутья и обезвоженного топлива;

· раскисление и модифицирование металла в зависимости от способа выплавки и химического состава;

· соблюдение температурно-временных параметров выплавки и разливки расплава, зависящих от химического состава металла, методов выплавки и разливки; рациональный выбор параметров и конструкции прибылей и литниково-питательных систем, в том числе:

· подбор геометрических и теплофизических параметров прибыли;

· подбор геометрических параметров литниковых систем при сифонной разливке слитков;

· выбор режима наполнения металлом тела прибыли слитка (отливки) в заданном гидравлическом режиме, характеризующемся временем заполнения различных частей слитка (отливки) и температурой жидкого металла;

· тщательная подготовка и сушка форм, изложниц, прибылей и литниковых систем (обмазка, просушка, чистка и т. д.)

· Закрытые газовые раковины с неокисленной поверхностью стенок могут завариваться при горячей деформации слитка. Закрытые газовые раковины в отливках (слитках) не устраняются. Открытые газовые раковины, а также газовые раковины, вскрытые в результате обрезки прибылей или зачистки поверхности слитка, устраняются заваркой.

· В слитках закрытые газовые раковины с окисленной поверхностью стенок могут быть причиной образования расслоений в деформированном металле и снижать механические свойства. Закрытые газовые раковины в отливках могут приводить к образованию трещин различного типа и к снижению эксплуатационных свойств изделий.

Рис. 12.12. Газовые раковины: а – литая сталь, темплет; б – литой алюминиевый сплав, излом.

12.8. Газовая пористость

Газовая пористость - это несплошности округлой (размером от десятых долей миллиметра до нескольких миллиметров) или неправильной формы, располагающиеся в отдельных участках (зональная пористость) или по всему объему (общая пористость) слитка или отливки (рис. 12.13).

·

Рис. 12.13. Газовая пористость, сечение отливки; алюминиевый сплав марки АМг5, микроструктура ´ 100.

Дефект выявляется на макрошлифах в виде участков с отдельными порами или их скоплениями и идентифицируется на микрошлифах по расположению их в структуре металла.

Газовая пористость образуется по следующим причинам:

· недостаточная защита струи расплава от насыщения газами при заливке в изложницу или форму;

· повышенное содержание газов в расплаве (газовая пористость), приводящего к выделению их в закристаллизовавшемся металле в виде пор;

· некачественная смазка изложницы или формы;

· некачественные противопригарные покрытия;

· пониженная газопроницаемость формовочной смеси и стержней.

· К мерам предупреждения газовой пористости относятся:

· высушивание (контроль влажности) шихтовых материалов;

· тщательное рафинирование и модифицирование расплава;

· соблюдение температурно-временных параметров заполнения расплавом изложницы или формы, снижение температуры металла в печи до возможного минимума;

· вакуумная обработка расплава;

· обеспечение оптимальных условий кристаллизации металла и теплового режима прибылей;

· повышение газопроницаемости форм и стержней;

· снижение содержания водорода в расплаве за счет продувки расплава нейтральным газом при переливе (характерно для алюминиевых сплавов).

Повышенная пористость слитка может вызывать появление несплошностей в металле на дальнейших переделах. При высоких степенях деформации металла (прокатка, прессование) пористость может частично или полностью завариваться. В штамповках и поковках пористость чаще всего сохраняется, образуя расслоения; в этом случае в зонах металла с указанными дефектами наблюдается снижение механических свойств.

Газовая пористость снижает прочностные и пластические свойства металла. Допустимость газовой пористости в отливках определяется техническими условиями в зависимости от назначения отливок.

|

|

|

|

Дата добавления: 2013-12-12; Просмотров: 4289; Нарушение авторских прав?; Мы поможем в написании вашей работы!