КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Запорная и запорно-регулирующая арматура

|

|

|

|

Причины аварий и взрывов сосудов, работающих под давлением. Правила безопасной эксплуатации и техническое освидетельствование сосудов, работающих под давлением.

На предприятиях различных отраслей промышленности широко используются сосуды» аппараты, коммуникации, работающие под давлением; оборудование, работающее под избыточным давлением свыше 0,07 МПа или при температуре нагрева воды свыше 119 °С, паровые и водогрейные котлы, в том числе энергетические котлы; сосуды, работающие под давлением; трубопроводы пара и горячей воды; газонаполнительные станции и испытательные пункты баллонов.

Основными причинам аварийности и травматизма при эксплуатации этого оборудования являются:

1. Истечение срока службы и неисправность оборудования;

2. Неисправность или отсутствие средств противоаварийной защиты, сигнализации или связи;

3. Неправильная организация производства работ;

4. Неэффективность или отсутствие производственного контроля за соблюдением требований промышленной безопасности при эксплуатации оборудования;

5. Низкий уровень знаний руководителей, специалистов, обслуживающим персоналом требований промышленной безопасности;

6. Нарушение технологической или трудовой дисциплины, неосторожные или несанкционированные действия исполнителей работ;

7. Отступление от требований проектной и технологической документации;

8. Нарушение регламента ревизии или обслуживания оборудования;

9. Нарушение регламента ремонтных работ, низкое качество ремонта;

10. Использование при изготовлении или ремонте оборудования конструкционных материалов, не соответствующих проекту.

Одной из основных проблем, влияющих на уровень безопасности такого оборудования, является рост парка оборудования, отработавшего расчетный срок службы, в результате чего появилась необходимость продления срока его эксплуатации и перехода на, так называемый, парковый ресурс, значительно превышающий расчетный, после проведения диагностических обследований.

Приоритетнойзадачей обеспечения безопасности признается исключение внезапных разрушений высоконагруженных элементов. Факторами,вызнающими такие разрушения как правило, являются дефектыизготовления, нарушения условий эксплуатации или достижение металлом предельной степени повреждения. С увеличением продолжительности эксплуатации последний из указанных факторов становится доминирующим, в связи с чем основной задачей в определении допустимых сроков безопасной эксплуатации оборудования становится достоверная оценка состояния металла и сварных соединений.

Требования безопасности дляоборудования, работающего под избыточным давлением свыше 0,07 МПа илипри температуре нагрева воды свыше 115 0 С должны обеспечиваться при проектировании, изготовлении, перевозке, эксплуатации, выведении из эксплуатации и утилизации. Это обеспечивается применением документов в области стандартизации для обеспечения безопасности, подтверждением соответствия оборудования, государственным надзором за безопасностью оборудования.

Основные требования, которые должны соблюдаться при эксплуатации сосудов, работающих под давлением, установлены Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением (утверждены Постановлением Министерства по чрезвычайным ситуациям и Министерства труда Республики Беларусь от 27 декабря 2005 г. № 56).

Для содержания сосудов в исправном состоянии и обеспечения безопасных условий их работы Правилами предусматривается:

· получение лицензий на осуществление соответствующих видов деятельности, связанных с эксплуатацией сосудов;

· назначение ответственных лиц;

· медицинское освидетельствование персонала; проведение обучения и проверки знаний персонала, обслуживающего сосуды, установление порядка его допуска к самостоятельной работе;

· регистрация наиболее ответственного оборудования в органах технадзора;

· установление порядка технического освидетельствования и пуска в работу сосудов;

· наличие и исправность предохранительных устройств и контрольно-измерительных приборов, средств сигнализации;

· разработка и ведение соответствующей технической документации.

Приказом руководителя из числа специалистов, имею щих высшее или среднее техническое образование и прошедших проверку знаний указанных Правил, назначаются:

• ответственные по надзору за техническим состоянием и эксплуатацией сосудов;

• ответственные за исправное состояние и безопасную эксплуатацию сосудов.

При отсутствии на предприятии специалистов с высшим или средним техническим образованием ответственный по надзору за техническим состоянием и эксплуатацией сосудов может быть назначен по согласованию с местным органом технадзора из числа соответствующих специалистов другого предприятия. В этом случае между предприятиями должен быть заключен в установленном порядке договор.

Обучение и повышение квалификации указанных специалистов должно проводиться в учебных заведениях, имеющих на это разрешение органа технадзора, по согласованным с ним программам.

Баллоны со сжатыми, сжиженными и растворенными газами относятся к сосудам, работающим под давлением. Эксплуатация баллонов связана с целым рядом опасных факторов. Наполненный сжатым газом баллон обладает большой энергией. Разрушение баллона может произойти при падении, сильных ударах (особенно в зимних условиях), при нагревании до высоких температур, при переполнении сжатым, сжиженным газом и т. п.

Эксплуатация баллонов должна соответствовать требованиям Правил устройства и безопасной эксплуатации сосудов, работающих под давлением (утверждены Министерством труда и МЧС РБ от 30апреля 1998 г. № 52) и Правил безопасности в газовом Хозяйстве (утверждены Проматомнадзором Республики Беларусь от 30 октября 1992 г. (с изменениями и дополнениями от 22 августа 1996 г. и от 15 ноября 1996 г.)).

Всоответствии с пунктом 10.3.1. Правил устройства и безопасной эксплуатации сосудов, работающих под давлением; эксплуатация, хранение и транспортирование баллонов должны производиться в соответствии с требованиями инструкции, утвержденной руководителем предприятия в установленном порядке. Рабочие, обслуживающие баллоны, должны быть обучены и проинструктированы в соответствии с пунктом 7.2.2. указанных Правил.

Безопасность эксплуатации баллонов обеспечивается:

· необходимой механической прочностью баллонов и надлежащим контролем за их состоянием;

· исключением возможности наполнения горючими газами баллонов, предназначенных для негорючих газов, и наполнения кислородом баллонов, предназначенных для горючих газов;

· соблюдением правил наполнения, транспортирования и использования.

При эксплуатации всех баллонов должно строго соблюдаться правило, не допускающее полного их опорожнения. Баллоны не принимаются для наполнения, если остаточное давление в них менее 0,05 МПа, а для баллонов с растворенным ацетиленом — не менее 0,05 МПа и не более 0,1 МПа.

Хранить горючие материалы и производить работы, связанные с применением открытого огня в радиусе 25 м от склада баллонов запрещается.

Транспортирование баллонов, наполненных газом, должна производится на рессорном транспорте иди автокарах в Горизонтальном положении обязательно с прокладками между, баллонами.

Запорная и запорно-регулирующая арматура устанавливаются на штуцерах, непосредственно присоединенных к сосуду, или на трубопроводах, подводящих и отводящих из него рабочую среду. Арматура должна иметь Следующую маркировку: наименование или товарный знак изготовителя; условный проход, мм; условное давление, МПа; направление потока среды и марку материала корпуса.

Сосуды для взрывоопасных, пожароопасных, токсичных веществ 1-го и 2-го классов опасности, а также испарители с огневым или газовым обогревом должны иметь на подводящей линии от насоса или компрессора обратный клапан, автоматически закрывающийся давлением из сосуда. Обратный клапан устанавливают между насосом (компрессором) и запорной арматурой сосуда.

Каждый сосуд и самостоятельные полости с разными давлениями снабжают показывающими манометрами, установленными на штуцерах сосуда или трубопроводах.

Манометры должны иметь класс точности не ниже 2,5 при рабочем давлении сосуда до 2,5 МПа и 1,5 - при рабочем давлении выше 2,5 МПа. Шкала приборов должна быть такой, чтобы предел измерения рабочего давления находился во второй ее трети.

На шкале манометров владелец сосуда наносит красную черту, указывающую рабочее давление. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластинку, окрашенную в красный цвети плотно прилегающую к стеклу манометра.

Поверка манометров с их опломбированием или клеймением производится не реже одного раза в 12 мес. Кроме того, не реже одного раза в 6 мес. владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром, с записью результатов в журнал контрольных проверок.

Каждый сосуд снабжается предохранительными устройствами для защиты от повышения давления выше допустимого значения.

В качестве предохранительных устройств могут использоваться: пружинные и рычажно-грузовые предохранительные клапаны; импульсные предохранительные устройства, состоящие из главного предохранительного клапана и управляющего импульсного клапана прямого действия; предохранительные устройства с разрушающимися мембранами (мембранные предохранительные устройства) и др.

Наиболее простыми по устройству являются пружинные (рис. 3.13) и рычажно-грузовые (рис. 3.14) предохранительные клапаны.

При повышении давления в аппарате или трубопроводе клапаны сбрасывают часть рабочей среды в атмосферу (непосредственно или через поглотительное устройство). После снижения давления до нормы предохранительные клапаны автоматически закрываются.

Установка рычажно-грузовых клапанов на передвижных сосудах не допускается.

Количество предохранительных клапанов, их размеры и пропускная способность должны быть выбраны по расчету так, чтобы в сосуде не создавалось давление, превышающее избыточное рабочее давление более чем на 0,05 МПа для сосудов с давлением до 0,3 МПа включительно, на 15% - для сосудов с давлением до 6,0 МПа и на 10% - для сосудов с давлением свыше 6,0 МПа.

Предохранительные устройства устанавливают на патрубках или трубопроводах, непосредственно присоединенных к сосуду, и в местах, доступных для их обслуживания.

Установка запорной арматуры между сосудом и предохранительным устройством, а также за ним не допускается.

Мембранные предохранительные устройства устанавливаются в следующих случаях:

♦ вместо рычажно-грузовых и пружинных предохранительных клапанов, когда эти клапаны в рабочих условиях конкретной среды не могут быть использованы вследствие их инерционности или других причин;

♦ перед предохранительными клапанами в случаях, когда они не могут надежно работать вследствие вредного воздействия рабочей среды (коррозия, эрозия, полимеризация, кристаллизация, прилипание, примерзание) или возможных утечек через закрытый клапан взрыво- и пожароопасных, токсичных, экологически вредных и т.п. веществ;

♦ параллельно с предохранительными клапанами для увеличения пропускной способности систем сброса давления;

♦ на выходной стороне предохранительных клапанов для предотвращения вредного воздействия рабочих сред со стороны сбросной системы и для исключения влияния колебаний противодавлений со стороны этой системы на точность срабатывания предохранительных клапанов.

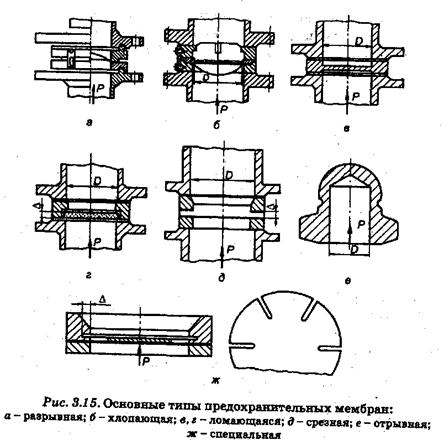

К основным типам предохранительных мембран относятся разрывные, хлопающие, ломающиеся, срезные, отрывные и специальные (рис. 3.15).

Предохранительные мембраны маркируют, при этом маркировка не должна оказывать влияние на точность срабатывания мембран. В маркировке указывается: наименование (обозначение) или товарный знак изготовителя, номер партии мембран, тип, условный и рабочий диаметры, материал, минимальное и максимальное давление срабатывания мембран при заданной температуре и при температуре 20 °С.

Предохранительные мембраны маркируют, при этом маркировка не должна оказывать влияние на точность срабатывания мембран. В маркировке указывается: наименование (обозначение) или товарный знак изготовителя, номер партии мембран, тип, условный и рабочий диаметры, материал, минимальное и максимальное давление срабатывания мембран при заданной температуре и при температуре 20 °С.

При необходимости в сосудах применяют указатели уровня, регуляторы, а также звуковые, световые и другие сигнализаторы и блокировки по уровню.

На каждом указателе уровня жидкости отмечают допустимые верхний и нижний уровни. Высота прозрачного указателя уровня жидкости должна быть не менее чем на 25 мм соответственно ниже нижнего и выше верхнего допустимых уровней жидкости. При применении в указателях уровня стекла или слюды для защиты персонала при их разрыве предусматривают защитное устройство.

|

|

|

|

Дата добавления: 2013-12-12; Просмотров: 2093; Нарушение авторских прав?; Мы поможем в написании вашей работы!