КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

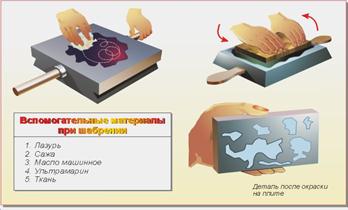

Окрашивание шабруемой поверхности

|

|

|

|

Процесс выполнения операции шабрения

Критерии оценки качества обработанной поверхности

Процесс шабрения считается законченным после достижения определенной точности, которая при контроле на краску с применением поверочных инструментов определяется по числу контактных пятен на обработанной поверхности, приходящихся на определенную площадь этой поверхности. В качестве единицы площади обработанной поверхности принят квадрат со сторонами 25×25мм; чем больше пятен расположено на этой поверхности и чем равномернее они распределены, тем выше качество

Процесс шабрения считается законченным после достижения определенной точности, которая при контроле на краску с применением поверочных инструментов определяется по числу контактных пятен на обработанной поверхности, приходящихся на определенную площадь этой поверхности. В качестве единицы площади обработанной поверхности принят квадрат со сторонами 25×25мм; чем больше пятен расположено на этой поверхности и чем равномернее они распределены, тем выше качество

шабрения.

При контроле качества шабрения используют специальную рамку, которую накладывают

При контроле качества шабрения используют специальную рамку, которую накладывают

на поверхность, и подсчитывают количество пятен, находящихся в окне рамки. Для

обеспечения большей объективности контроля подсчет пятен проводится в нескольких местах

обработанной поверхности, а качество обработки оценивается по среднему арифметическому

значению числа пятен.

значению числа пятен.

Для контроля качества шабрения криволинейных поверхностей применяется

целлулоидный шаблон, который в процессе контроля воспроизводит форму обработанной

поверхности. На таком шаблоне нанесена сетка с квадратами 25×25мм, используя которую легко подсчитать количество пятен в квадрате на различных участках криволинейной поверхности. Шабрение считается удовлетворительным, когда 75% клеток шаблона содержат количество пятен, отвечающее техническим условиям.

|

При шабрении необходимо соблюдать следующие правила:

Перед началом работы необходимо проверить:

· подлежащее шабрению поверхности на плоскость, сопряжение и качество подготовки (при необходимости зачистить);

· заточку и заправку шабера (при необходимости шабер заправить на бруске);

·  краску для окрашивания проверочного инструмента (в ней не должно быть твердых включений и сухих крупинок);

краску для окрашивания проверочного инструмента (в ней не должно быть твердых включений и сухих крупинок);

· состояние поверочного инструмента на отсутствие царапин и забоин.

В процессе работы следует:

· нанести на поверхность заготовки краску с помощью поверочного инструмента;

· произвести удаление металла с окрашенных мест поверхности;

· вновь нанести краску на поверхность заготовки и удалить окрашенные места поверхности; процесс вести до тех пор, пока число пятен краски не будет соответствовать требованиям технических условий;

· осуществлять шабрение хорошо заточенным заправленным и доведенным шабером, периодически контролируя состояние режущей кромки заправляя и доводя ее;

· каждый проход при шабрении выполнять в разных направлениях, как правило, в два этапа:

предварительное шабрение – разделение крупных пятен на две-четыре части размером приблизительно 10×10мм так чтобы ими было равномерно покрыто 60…70% обработанной поверхности, обеспечивая при этом равномерное покрытие пятнами краски всей поверхности;

предварительное шабрение – разделение крупных пятен на две-четыре части размером приблизительно 10×10мм так чтобы ими было равномерно покрыто 60…70% обработанной поверхности, обеспечивая при этом равномерное покрытие пятнами краски всей поверхности;

96

96

окончательное шабрение – обрабатывают поверхность, добиваясь равномерного расположения мелких пятен краски по всей поверхности, количество пятен в квадрате 25×25мм должно соответствовать требованиям технических условий;

окончательное шабрение – обрабатывают поверхность, добиваясь равномерного расположения мелких пятен краски по всей поверхности, количество пятен в квадрате 25×25мм должно соответствовать требованиям технических условий;

· шабрение сопряженной плоской поверхности заготовки выполнять только после окончательной обработки базовой поверхности, которая обычно имеет большую площадь;

· шабрение плоской поверхности, параллельной ранее обработанной поверхности, выполнять с периодическим контролем при помощи индикатора часового типа;

· при шабрении сопряженной пары деталей сначала шабрить поверхность одной из них, а затем другой, используя первую в качестве поверочного инструмента при контроле «на краску»;

·

заготовки с криволинейными поверхностями закреплять в приспособлении осторожно, избегая появления коробления и вмятин.

заготовки с криволинейными поверхностями закреплять в приспособлении осторожно, избегая появления коробления и вмятин.

На поверхность проверочной плиты наносится тонкий слой краски. Поверхность заготовки (детали), подлежащая шабрению, очищается от стружки и грязи, промывается и протирается насухо чистой ветошью. Подготовленная таким образом заготовка (деталь) накладывается проверяемой поверхностью на окрашенную плиту и медленно передвигаться по ней. Если заготовка (деталь) имеет большие

размеры, то окрашенная плита накладывается поверх

размеры, то окрашенная плита накладывается поверх

детали, требующей шабрения. Выступающие на

поверхности заготовки (детали) места будут

окрашиваться; они и подлежат удалению в процессе

шабрения.

Краски, применяемые для выявления неровностей на

поверхности заготовки, подлежащей шабрению, и для

контроля качества самого шабрения, представляют

собой смесь машинного масла с лазурью, суриком или

ультрамарином (синькой). Лазурь может быть заменена

сажей, смешанной с автолом и керосином.

|

|

|

|

Дата добавления: 2013-12-12; Просмотров: 1481; Нарушение авторских прав?; Мы поможем в написании вашей работы!