КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Факторы, определяющие качество коптильного дыма

|

|

|

|

Технологические свойства коптильного дыма в значительной мере предопределяются его химическим составом. Химический состав дыма зависит от многих факторов, среди которых наиболее существенными являются: температура дымообразования; способ генерации; вид древесины - влажность древесины; размер частиц древесины; доступ воздуха в зону дымообразования; транспортировка дыма.

Для разложения древесины и образования дыма необходимо тепло. В практике коптильных производств тепло для генерации дыма получают либо за счет сгорания части используемой древесины, либо за счет подвода извне.

Был исследован процесс пиролиза древесины на лабораторном устройстве и представлен в виде так называемого "дымового термометра" (рис. 52).

|

Рис. 52. Дымовой термометр

При увеличении температуры древесины до 120 °С в верхних слоях опилок наблюдалось образование капелек конденсирующей воды. При достижении температуры порядка 185 °С окраска опилок изменялась и наблюдался едва различимый "тонкий" туман. По оценке исследователей, этот туман обладал резким запахом, но едва ли мог называться дымом. Впервые настоящий дым появлялся в интервале температур 220—300 °С.

Отмеченное дымообразование продолжалось до температуры 500 °С, и опилки полностью обугливались. В зоне горения образование дыма не наблюдалось.

Здесь наблюдалось горение древесного угля, утратившего способность выделять газ. Дым появлялся рядом с зоной горения в еще не горящей, но достаточно разогретой древесине.

Многочисленные исследования влияния температуры пиролиза древесины на химический состав дыма позволили заключить, что максимальный выход таких химических веществ, как фенолы, кислоты и карбонильные соединения, приходится на температуры 550-650 °С.

При более высоких температурах генерирования, так же как и при более низких, содержание фенолов, кислот и карбонильных соединений в дыме заметно сокращается.

Заданную (оптимальную для данных условий) температуру при получении тепла для разложения древесины за счет горения обеспечивают, как правило, путем изменения подачи воздуха в зону горения. С увеличением подачи воздуха температура в зоне пиролиза древесины возражает, и наоборот, ограничение подачи воздуха приводит к снижению температуры.

Проще и точнее регулируется температура получения дыма, а значит, и его химический состав при использовании для разогрева внешнего источника тепла. В этом случае температура поддерживается и регулируется приборами автоматики.

Примерами, когда тепло, необходимое для пиролиза, вырабатывается не в результате сгорания древесного угля, а подается снаружи, могут служить нагрев перегретым паром или с применением теплоты трения. На практике нашли применение два подобных дымогенератора, а именно фрикционный и паровой. Фрикционный работает при температуре пиролиза около 380 °С, паровой — от 320 до 380 °С. Образование дыма происходит при применении одного и другого способов в нижнем диапазоне температур, необходимых для пиролиза лигнина. При этих температурах лигнин является источником для образования ароматизирующих составляющих дыма, например фенолов, и распадается полностью.

Многолетней практикой производства копченой рыбопродукции предпочтение при генерировании дыма отдано древесине лиственных пород деревьев. Готовая продукция при обработке в дыме из этой древесины имеет высокие качественные показатели, в частности приятный вкус и аромат копчености. Данный факт, несомненно, связан с химическим составом применяемого дыма, его кондиционностью.

Установлено, что в дыме, образуемом при сжигании древесины из лиственных пород дерева (дуб, бук), содержание летучих кислот значительно выше, чем в дыме, генерируемом из хвойной древесины.

Существует различие в структуре лигнина в древесине мягких и твердых пород. Основными компонентами фенольных соединений в коптильном дыме из мягкой древесины является гваякол, из твердой древесины — смесь гваяколов, сирингола и его парасоставляющих производных. Отсюда и значительные различия в ароматизирующем эффекте этих двух типов дыма.

В дыме из хвойных пород древесины (ель, сосна) отмечено высокое содержание смолистых веществ и карбонильных соединений. Продукция, обработанная этим дымом, имеет, как правило, интенсивную окраску поверхности и выраженный смолистый аромат.

Экспериментальные работы с применением аэрозольного фильтра и каскадного импактора показали, что массовая концентрация коптильного дыма, генерируемого из опилок березы, в три раза меньше массовой концентрации коптильного дыма, генерируемого из опилок бука.

Было высказано предположение, что если дым из опилок бука более концентрированный по дисперсной фазе, то топлива из бука для копчения одного и того же количества рыбы потребуется значительно меньше, чем из березы.

На практике при выработке копченой рыбопродукции в качестве топлива для получения дыма используют отходы деревообрабатывающих предприятий. Это в большинстве случаев смесь опилок из различной древесины, чаще лиственных пород.

Хвойные опилки рекомендуется применять после сушки на воздухе в течение 2-6 мес или же после их смешивания в определенных пропорциях с опилками древесины других пород.

Влажность топлива (опилок)

Проводились исследования о влиянии влажности материала (опилок) на процесс дымообразования. В экспериментах рассматривались опилки с влажностью 0, 10, 20, 30, 40, 50% и температуры дымообразования 300, 500 и 700 °С. Фиксировалось время начала образования и продолжительность выделения дыма при сжигании исследуемых опилок с различной влажностью и после охлаждения массы остатка сгоревшей древесины. Установлено, что при температурах 500 и 700 °С идет полное разложение древесины и при этом масса образуемого древесного угля для этих температур практически одинакова.

В обоих случаях около 75 % массы сухой древесины превращается в дым. В то же время при температуре 300 °С отмечено неполное дымообразование.

При последующем прогреве в течение 1 — 2 ч масса древесного угля уменьшалась, но не достигала тех остаточных 25 %, которые наблюдались при температуре 500 и 700 °С. По проведенной работе был сделан ряд заключений. Во-первых, вода затягивает начало процесса дымообразования, но это никак не отражается на общем количестве дыма, образуемого при достаточно высоких температурах. Во-вторых, выпаренная из опилок вода вытесняет частично кислород из зоны горения, в результате температура костра понижается и образуется больше дыма. К тому же для испарения воды из опилок требуется дополнительное тепло, что также ведет к снижению температуры в зоне дымообразования. В третьих, понижение температуры пиролиза в период развития дыма отражается на химическом составе дыма и, как следствие, на его сенсорных свойствах. В-четвертых, повышенное содержание влаги в опилках приводит к значительному увлажнению дыма, к снижению его влагоемкости.

При изучении влияния влажности топлива на дисперсный состав коптильного дыма было отмечено, что массовая концентрация дыма при данной его температуре уменьшается с увеличением относительной влажности опилок.

Воздух, поступающий при образовании дыма в зону горения, имеет важное значение, так как в некоторой степени влияет на химический состав дыма. По мере увеличения доступа воздуха в определенный период наблюдается увеличение содержания фенолов. Концентрация фенолов, кислот и карбонильных соединений увеличивается с возрастанием доли разложившейся древесины и количества подведенного воздуха. При большом количестве поступающего воздуха генерируемый коптильный дым содержит повышенное количество смол и содержание фенолов в нем уменьшается.

На большинстве современных коптильных предприятий дым для обработки рыбы получают в специальных устройствах — дымогенераторах, отстоящих, как правило, от коптильных установок на некотором расстоянии. В этих случаях централизованная подача дыма к камерам копчения осуществляется по дымоводам. Транспортировка дыма отражается на его химическом составе; при этом степень возникающих изменений зависит от расстояния генерирующего устройства до коптильной камеры; изменений в сечении дымоводов; изменения температуры дыма. При транспортировке дыма, сопровождающейся понижением температуры, наблюдается изменение соотношения между содержанием коптильных компонентов в дисперсной фазе и дисперсионной среде. Основная часть химических соединений сосредоточивается в дисперсной фазе.

В процессе перемещения дыма наблюдаются коагуляция частиц и осаждение последних на стенках воздуховодов, также в воздуховодах осаждается значительная часть смолистых веществ. В результате общее содержание коптильных компонентов в дыме сокращается.

Поскольку химические соединения распределены между дисперсной фазой и дисперсионной средой, важное значение имеет вопрос о том, где их находится больше и какая из вышеуказанных фаз дыма играет решающую роль при копчении.

Увеличение относительной влажности при той же температуре приводит к увеличению количества фенольных соединений в дисперсной фазе, а при относительной влажности порядка 90 % практически все фенолы сосредоточиваются в ней. Повышение температуры рабочей среды способствует перераспределению фенолов между фазами — часть фенольных соединений из дисперсной фазы переходит в паровую. Однако даже при максимально допустимых температурах процесса холодного копчения (30—34 °С) содержание фенолов в паровой фазе с относительной влажностью 20 % не превышало 50—55 % от общего их содержания в коптильной среде.

Таким образом, установлено, что при холодном копчении фенольные компоненты дыма в основном находятся в дисперсной (капельно-жидкой) фазе. Отчасти это объясняется тем, что температура кипения фенольных соединений находится в диапазоне 182—260 °С.

В условиях горячего копчения при температурах рабочей среды от 80 до 140 °Скартина меняется. Исследования модельных парообразных сред, регенерируемых из коптильных продуктов, показали, что основная масса коптильных компонентов дыма в нижнем интервале температур находится в паровой фазе. При увеличении температур от 120 до 140 °С в дисперсной фазе суммарное количество фенолов, кислот и карбонильных соединений уменьшается от 10 до 25 % в зависимости от вида используемого препарата, его химического состава.

Отрицательные факторы дымового копчения и пути их устранения. Под действием отдельных составляющих дыма, в частности карбонильных соединений, уменьшается содержание аминокислот в продукте и прежде всего лизина, в результате снижается пищевая ценность изделия.

Среди карбонильных соединений дыма доминирует формальдегид. Свободный формальдегид является одной из возможных причин образования раковых опухолей. Тем не менее было доказано, что человеческий организм представляет систему, достаточно защищенную от воздействия этого вещества, и содержание его в продуктах питания допустимое до 50 мг на 1 кг.

Основное внимание специалистов при изучении вопросов, связанные с дымовым копчением, сосредоточено на изыскании способов, уменьшающих попадание вредных химических соединений в обрабатываемую продукцию. В этой области исследователями достигнуты определенные положительные результаты. Так, продукты с пониженным содержанием ПАУ получали при использовании в процессе копчения дыма, генерированного при строго определенных условиях пиролиза и окисления летучих продуктов термического распада. В результате многочисленных исследований достоверно доказано, что наименьшее количество поли циклических ароматических углеводородов содержит дым, выработанный при температурах 300—400 оС.

Бензпирен сосредоточен главным образом в дисперсной фазе дыма, содержащей тяжелые смолы. Отделение дисперсной фазы и использование для копчения исключительно паровой среды позволили существенно уменьшить попадание бензпирена в продукт.

В значительной мере снижается концентрация ПАУ в копченых пищевых изделиях при обработке охлажденным или профильтрованный технологическим дымом. Исследования состава коптильных сред подтвердил, что охлаждение способствует конденсации высококипящих канцерогенных составляющих дыма, а также коагуляции и осаждению крупных частиц дисперсной фазы, содержащих бензпирен.

Фильтрация относится к наиболее простым и распространенным способам частичной очистки дыма от нежелательных соединений, основанных на удалении из дымовоздушной смеси частиц больших размеров. Так, одним из предлагаемых способов уменьшения ПАУ является применение электростатического воздушного фильтра, содержащего ионизирующую секцию. В патентных описаниях встречаются также рекомендации по снижению ПАУ в дыме применением циклона. Используются в этих целях и фильтры для механического удаления из дыма смолистых веществ, но размещение такого фильтра на пути следования дыма создает дополнительные потери тепла при горячем копчении и способствует возрастанию расхода древесного топлива.

Сенсорная оценка копченых продуктов, приготовленных с применением обычного дыма, по сравнению с продуктами, обработанными очищенным при помощи фильтрации дымом, показала, что они близки по качеству, однако продукты, выкопченные профильтрованным дымом, были окрашены менее интенсивно. Удаление части дисперсной фазы при фильтрации приводит к уменьшению содержания всех коптильных компонентов, в том числе ароматических и цветообразующих.

Продукция пародымового копчения характеризуется низкой концентрацией канцерогенных соединений, однако она существенно отличается по своим органолептическим данным от соответственных продуктов дымового копчения, в частности по интенсивности окраски и выразительности аромата, которые при дымовом копчении выражены сильнее.

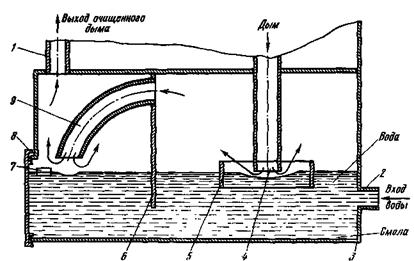

В большинстве агрегатов для генерации дыма предусматриваются системы частичной очистки дыма от нежелательных составляющих. Примером достаточно эффективного способа очистки дыма может служить устройство так называемого водоинерционного типа, предложенное ЦПКТБ "Азчеррыба" (рис. 53).

Благодаря инерции и эффективному контакту с водой тяжелые частицы дыма (сажа, зола, смола) остаются в ней. Проточная вода уносит частицы сажи и золы, а смола оседает на дно устройства и периодически удаляется через люк в специальную тару.

Перечисленные выше способы и приемы, способствующие снижению концентрации полициклических ароматических углеводородов в копченых продуктах, не приводят к ощутимому уменьшению нитрозоаминов, так как один из основных источников их образования в продукте, закись азота, находится в паровой фазе дыма, не претерпевающей заметных изменений в процессе его очистки в коптильных установках.

|

Не менее важной проблемой, связанной с использованием дыма при копчении, является охрана окружающей среды от загрязняющих атмосферу дымовых выбросов, содержащих большое количество органических веществ.

Рис. 53. Очистительное устройство дымогенератора Н-10-ИД2Г-1;

1 — выход очищенного дыма; 2 — штуцер для подсоединения к водопроводной сети; 3 — дно устройства; 4 — центральная труба; 5 - круговая стенка; 6 — перегородка, разделяющая устройство на два отсека; 7 - сливной лоток; 8 - люк; 9 - коленообразный патрубок

Количество выбрасываемых в атмосферу органических соединений достигает при холодном копчении 2 г/м3, а при горячем копчении 10 г/м3.

В настоящее время для очистки дымовых и газовых выбросов промышленных предприятий применяют способы адсорбции, абсорбции, высокотемпературного и каталитического сжигания, жидкофазного окисления, электростатического осаждения и комбинированные методы.

С целью предупреждения загрязнения окружающего воздуха выбросами коптильных производств чаще всего применяют и рекомендуют применять такие способы, как осаждение дисперсной фазы выбросов в электростатическом поле высокого напряжения, каталитического и высокотемпературного сжигания.

Существенное значение при оценке эффективности того или иного способа очистки является помимо стоимости устройств и их надежности в работе возможность возникновения побочных явлений, эксплуатационные расходы.

Дожигание дымовых выбросов является наиболее эффективным способом обезвреживания, при котором достигается высокая степень очистки от токсичных веществ. Процесс может проходить при темпера туре около 500 °С (каталитическое дожигание) или 750 °С (термическое дожигание), в результате образуются водяной пар и углекислота. В качестве топлива в устройствах дожига используют обычный мазут или газ. Следует учитывать, что при использовании мазута в качестве топлива образуется двуокись серы. Если установки применяются для сжигания дыма сравнительно небольшой густоты (плотности), то количество образовавшейся двуокиси серы может быть выше, чем количество сжигаемого органического углерода. К тому же в настоящее время применение этих методов очистки становится экономически невыгодным из-за высокого потребления энергии (топлива) устройствами дожига.

Метод становится экономичным, если для дожига использовать топки действующих тепловых агрегатов, например котлов. Однако термическое обезвреживание затрудняется наличием в отбрасываемых газах смоляных веществ. Скопление смолы нарушает аэродинамику дымоходов, работу регулировочных и горелочных устройств.

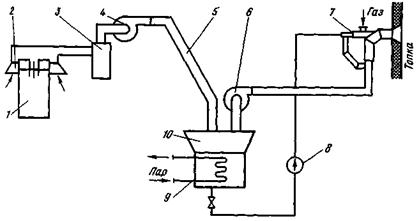

На рис. 54 показана установка термического обезвреживания коптильных выбросов, содержащих смолу. Дымовые выбросы от коптильных печей 1 и системы вытяжной вентиляции 2 проходят через емкость предварительного отделения смолы 3, уменьшая отклонение смолы в вентиляторе 4. Газоход 5 служит одновременно и конденсатором и прокладывается с учетом в сторону смолосборника 10. Затем дымовые газы подаются дутьевым вентилятором 6 в воздушный тракт газомазутной горелки 7, устроенной в топке котла. Отделенная смола периодически подогревается змеевиком 9 для снижения вязкости мазута, который насосом 8 подается в жидкостный тракт газомазутной горелки для сжигания по аналогии с жидким топливом.

Рис. 54. Установка термического обезвреживания отработанных газов:

I - коптильная печь; 2 - всасывающие каналы системы вытяжной вентиляции; 3 - вместимость предварительного отделения смолы; 4 — вентилятор; 5 — газоход; б - вентилятор подачи газов к горелке; 7 — газомазутная горелка; 8 — мазутный насос; 9 — система подогрева смолы; 10 — смолосборник

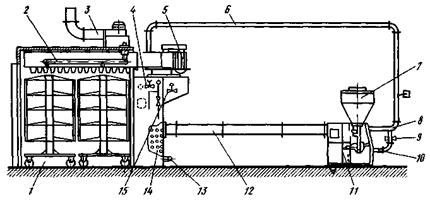

Рис. 55. Циркуляционная система коптильной установки "Атмос-2000":

Рис. 55. Циркуляционная система коптильной установки "Атмос-2000":

1 — коптильная камера; 2 — душевая система; 3 — выход отработанного воздуха; 4 и 15 - клапаны регулирования температуры и влажности рабочей среды; 5 — вентилятор циркуляции рабочей среды; 6 — воздуховод подачи воздуха в ды-могенератор; 7 - дымогенератор; 8 - подача воздуха в зону горения дымогене ратора; 9 — дроссельная заслонка; 10 — подача воздуха в обход зоны горения опилок; 11 — электрический поджиг опилок; 12 — подача дыма в камеру; 13 — сток конденсата; 14 — система подогрева рабочей среды

Уменьшению загрязнения окружающей среды способствует также более полное использование дыма в коптильной установке за счет его рециркуляции и создания замкнутых (циркуляционных) систем. Примером практического применения замкнутой системы может служить установка "Атмос-2000" (рис. 55). При данной системе организации процесса копчения большая часть воздуха, необходимого для протекания химических реакций во время тления опилок, забирается из рабочей среды коптильной камеры. Благодаря этому количество отработанного дыма при осуществлении обычного копчения сокращается на 1/10.

|

|

|

|

|

Дата добавления: 2013-12-12; Просмотров: 8413; Нарушение авторских прав?; Мы поможем в написании вашей работы!