КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технико-экономические показатели вагонов

|

|

|

|

Основными показателями, необходимыми для технико-экономической оценки конструкции и эксплуатационных особенностей вагонов, являются число осей, грузоподъемность, тара, коэффициент тары, удельный объем кузова, удельная площадь пола, давление колесной пары на рельсы, давление вагона, приходящееся на 1 пог. м пути.

С числом осей связана грузоподъемность вагона — наибольшая масса груза, которая может быть перевезена, исходя из прочности конструкции вагона. Достоинства вагонов большой грузоподъемности таковы:

• меньшее удельное сопротивление движению, за счет чего сокращается расход электроэнергии и топлива, потребляемых локомотивами;

• большая погонная нагрузка, т. е. масса поезда возрастает при неизменной длине станционных путей;

• снижение металлоемкости конструкции на единицу грузоподъемности на 10... 15 %;

• сокращение расходов на ремонт и содержание вагонов на 10...20%;

• снижение затрат на маневровую работу, взвешивание вагонов и оформление перевозочной документации.

Сумма грузоподъемности вагона (масса нетто) и его тары составляет массу вагона брутто. Уменьшение тары вагонов, представляющее собой одну из основных задач вагоностроения, обеспечивает увеличение грузоподъемности грузовых вагонов и, следовательно, повышение провозной способности железных дорог, экономию металла, необходимого для постройки вагонов, электроэнергии и топлива, расходуемых локомотивами при перевозке, а также снижение себестоимости перевозок.

Наиболее важным показателем, характеризующим технико-экономическую эффективность вагона, является коэффициент тары

КТ=Т / Р,

где Т — тара вагона; Р — его грузоподъемность.

Этот коэффициент показывает, какая часть массы вагона приходится на каждую тонну его грузоподъемности. Чем меньше коэффициент тары, тем экономичнее вагон. Для пассажирских вагонов коэффициент тары определяется как отношение тары вагона к числу мест.

Показателем вместимости вагона служит удельный объем кузова Vy а у платформ — удельная площадь пола.

Vy=V/P; fy = F/P,

где V— вместимость кузова вагона; F— площадь пола платформы.

Воздействие вагонов на верхнее строение пути и искусственные сооружения (мосты, путепроводы) характеризуется силой, с которой колесная пара действует на рельсы, т. е. осевым давлением, и давлением на 1 пог. м пути.

Допустимая нагрузка зависит от прочности железнодорожного пути и мощности элементов его верхнего строения (иначе говоря, от типа рельсов, числа шпал на 1 км пути, вида балласта). Исходя из этого, сила, с которой колесная пара действует на рельс, для грузовых вагонов на наших дорогах ограничена 228 кН. Допустимая нагрузка определяется прочностью искусственных сооружений и для основных типов вагонов составляет 88 кН на 1 пог. м пути.

Возрастание допустимой нагрузки позволяет при той же длине станционных путей увеличить массу поездов и, следовательно, повысить провозную способность железной дороги. Таким образом, допустимая нагрузка определяет и грузоподъемность вагонов.

При проектировании вагонов устанавливают исходя из габарита подвижного состава объем кузова, а для платформ — площадь пола и затем по этим данным находят внутренние размеры вагонов.

При выборе длины вагона учитывают вынос его кузова в кривых участках пути и условия размещения в вагонах грузов и контейнеров.

Основные характеристики и технико-экономические показатели наиболее распространенных конструкций грузовых вагонов приведены в табл. 8.1, а пассажирских — в табл. 8.2.

Таблица 8.1

| Тип вагона | Число осей | Тара, т | Грузоподъемность, т | Коэффициент тары | Вместимость кузова, м3 | Длина вагона, м |

| Крытый | 22,9 | 0,35 | 90... 120 | 14,73 | ||

| Полувагон | 22,1 | 0,34 | 72,5 | 13,92 | ||

| » | 45,5 | 0,35 | 137,5 | 20,24 | ||

| Платформа | 21,0 | 62...66 | 0,32 | 36,8* | 14,62 | |

| Цистерна | 23,1 | 0,39 | 72,7 | 12,02 | ||

| » | 48,8 | 0,41 | 137,2 | 21,12 | ||

| Транспортер | 142,0 | 0,47 | — | 45,0 |

* Указана площадь пола, м2.

Таблица 8.2

| Тип вагона | Тара, т | Число мест | Длина, м |

| Мягкий с четырехместным купе | 56,5 | 24,540 | |

| Жесткий с четырехместным купе | 24,537 | ||

| Не купейный | 24,537 | ||

| Межобластного сообщения | 24,537 | ||

| Мягкий с двухместным купе | 24,537 |

Основные элементы вагонов

Любые вагоны независимо от их назначения и конструкции имеют следующие общие элементы:

• ходовую часть, воспринимающую нагрузку от вагона и обеспечивающую его безопасное и плавное движение;

• раму, воспринимающую нагрузку от кузова вместе с грузом и передающую на ходовую часть вертикальное и горизонтальное усилия, действующие на вагон;

• кузов, предназначенный для размещения в нем пассажиров или грузов;

• ударно-тяговые приборы, служащие для сцепления вагонов друг с другом и с локомотивом и ослабления растягивающих и сжимающих усилий, передаваемых от локомотива и от одного вагона другому;

• тормоза и тормозное оборудование, обеспечивающие уменьшение скорости движения или остановку поезда.

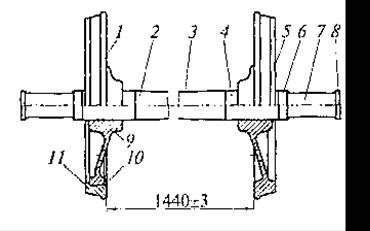

Ходовая часть вагона включает в себя колесные пары, буксы с подшипниками и рессорное подвешивание, объединенные рамой в тележки.Колесная пара, состоящая из оси и двух наглухо закрепленных на ней колес диаметром 950... 1050 мм (рис. 9), воспринимает все нагрузки, передающиеся от вагона на рельсы.

Рис. 8.9. Колесная пара:

1 — бандажное колесо; 2 — вагонная ось; 3 — средняя часть;

4 — подступичная часть; 5 — цельнокатаное колесо;

6 — предподступичная часть; 7— шейка оси; 8 — бурт; 9 — колесный центр;

10 — кольцо для закрепления бандажа; 11 — бандаж

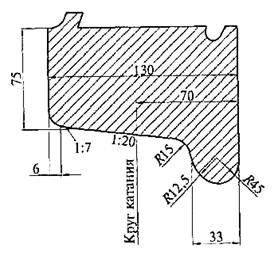

Рис. 8.10. Профиль бандажа и поверхности катания колеса

Поверхность катания колес (рис. 8.10) имеет коническую форму, что способствует сохранению во время движения среднего положения колесной пары в колее, облегчает прохождение в кривых и обеспечивает более равномерный прокат по ширине колеса. С внутренней стороны поверхность катания ограничена гребнем, не допускающим схода колесной пары с рельсов.

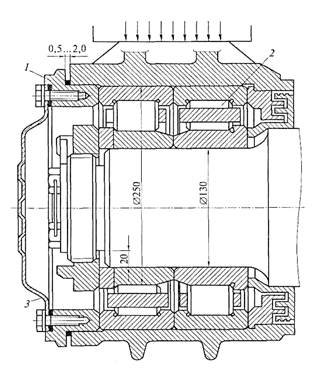

Для передачи давления от вагона на шейки осей колесных пар, а также ограничения продольного и поперечного перемещения колесной пары служат буксы (рис. 8.11).

Для смягчения ударов и уменьшения амплитуды колебаний вагона при прохождении по неровностям пути между рамой вагона и колесной парой размещают систему упругих элементов и гасителей колебаний (рессорное подвешивание). В качестве упругих элементов применяют винтовые пружины, листовые рессоры, резино-металлические элементы и пневматические рессоры (резинокордовые оболочки, заполненные воздухом).

Рессоры изготавливают из специальных сортов стали и подвергают термической обработке. Наиболее распространены цилиндрические пружинные рессоры с круглым сечением витков и одним или двумя рядами пружин (рис.8. 12). По сравнению с листовыми рессорами они при меньших габаритах и массе обеспечивают необходимую упругость и совместно с гасителями колебаний способствуют плавному ходу вагона.

Листовые рессоры составляют из нескольких наложенных одна на другую стальных полос разной длины и соединенных посередине шпилькой и хомутом. По форме листовые рессоры подразделяют на незамкнутые и замкнутые, или эллиптические (рис. 8.13), состоящие из нескольких незамкнутых листовых рессор, соединенных друг с другом концами коренных листов.

Гасители колебаний предназначены для создания сил, обеспечивающих устранение или уменьшение амплитуды колебаний вагона или его частей. На дорогах России наиболее широкое применение находят гидравлические и фрикционные гасители колебаний. Принцип действия гидравлических гасителей заключается в последовательном перемещении вязкой жидкости под действием растягивающих или сжимающих сил с помощью поршневой системы из одной полости цилиндра в другую. Такие гасители устанавливают в тележках пассажирских вагонов совместно с пружинными рессорами.

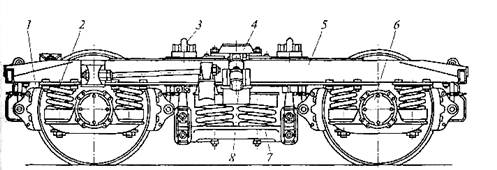

Рис. 8.11. Букса с роликовым подшипником

1 — корпус; 2 — ролик; 3 — смотровая крышка

В тележках грузовых вагонов с фрикционными гасителями колебаний силы трения возникают при вертикальном и горизонтальном перемещениях клиньев гасителя, трущихся о фрикционные к планки, укрепленные на колонках боковин тележек (рис. 14). Для смягчения боковых толчков от набегания гребня колес на рельсы при входе в кривые тележки пассажирских вагонов оборудуют возвращающими устройствами (люльками). Вагоны с такими тележками (рис. 15), снабженными гидравлическими амортизаторами, успешно эксплуатируются на пассажирских поездах, развивающих скорость до 160 км/ч.

|

|

| Рис. 8.12. Двухрядная пружинная рессора | Рис. 8.13. Листовая замкнутая рессора |

Рис. 8.14. Тележка типа ЦНИИ-ХЗ-0

1 — колесная пара; 2 — боковина; 3 — рессорный комплект;

4 — клиновой гаситель колебаний; 5 — букса

Рис. 8.15. Тележка пассажирского вагона КВЗ-ЦНИИ

1 — тормозная колодка; 2 — буксовое рессорное подвешивание;

3 — скользун; 4 — подпятник; 5 — рама; 6 — букса;

7 — центральное рессорное подвешивание; 8 — гаситель колебаний

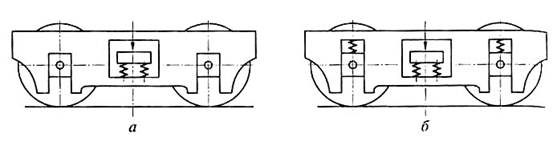

Рис. 8.16. Схемы рессорного подвешивания тележек:

а — одинарное; б — двойное

Рис.8. 17. Схема рамы и кузова вагона:

1 — шкворневые балки; 2 — хребтовая балка; 3 — концевые поперечные балки;

4 — промежуточная поперечная балка; 5 — продольная боковая балка;

Тс — продольные силы; R — реакция пути

Тележки грузовых вагонов не имеют люлечного устройства. В таких вагонах широко применяются тележки типа ЦНИИ-ХЗ-0 с фрикционными клиновыми гасителями колебаний (см. рис.8. 14).

Тележки грузовых вагонов имеют, как правило, одинарное рессорное подвешивание, размещаемое под поперечной балкой (рис. 8.16, а), а тележки пассажирских вагонов — двойное (рис. 8.16, б), обеспечивающее большую плавность хода.

Рама вагона является основанием кузова и несущей конструкцией, состоящей из жестко связанных между собой продольных и поперечных балок (рис. 8.17). К раме крепят ударно-тяговые приборы и тормозное оборудование.

Форма кузова вагона зависит от его назначения. Боковые стены кузова опираются на раму, имеют стальную обрешетку, к которой крепится металлическая обшивка. В грузовых вагонах металлическая обрешетка стен и жестко связанная с ними рама составляют несущую конструкцию, находящуюся под воздействием вертикальных сжимающих и растягивающих сил. В пассажирских цельнометаллических вагонах несущими элементами являются боковые стены, пол и крыша. Для придания большей жесткости стенам вагона их изготавливают из гофрированных полос стали.

Ударно-тяговые приборы служат для сцепления вагонов и локомотивов, удерживания их на определенном расстоянии друг от друга, ослабления растягивающих и сжимающих усилий, возникающих при перемещении подвижного состава, и передачи их от одного вагона к другому.

В качестве объединенных ударного и тягового устройств на подвижном составе железных дорог России принята автоматическая сцепка типа СА-3.

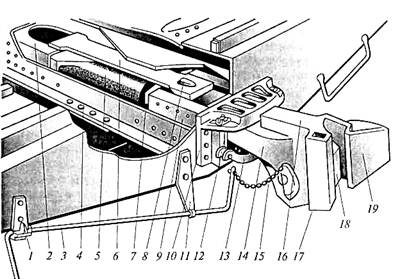

Автоматическая сцепка (рис. 8.18) размещается посередине поперечной балки на конце рамы вагона и имеет следующие основные части: корпус и расположенный в нем механизм сцепления, расцепной привод, ударно-центрирующий прибор, упряжное устройство с поглощающим аппаратом и опорные части.

Сцепление вагонов друг с другом или с локомотивом происходит автоматически при нажатии или соударении, расцепление же осуществляется поворотом расцепного рычага, расположенного сбоку вагона или локомотива.

Корпус автосцепки представляет собой пустотелую стальную отливку, состоящую из головной части, в которой помещается механизм сцепления, и хвостовика, предназначенного для соединения с упряжным устройством.

Рис. 8.18. Автоматическая сцепка вагона:

1 — кронштейн; 2 — задний упор; 3 — расцепной рычаг;

4 — поддерживающая планка; 5— поглощающий аппарат; 6— тяговый хомут; 7— упорная плита; 8 — клин; 9 — передний упор; 10 — ударная розетка;

11 — державка; 12 — маятниковая подвеска; 13 — центрирующая балка;

14 — корпус автосцепки; 15 — цепь; 16 — упор; 17 — малый зуб;

18 — замок; 19 — большой зуб

Ударно-центрирующий прибор воспринимает сжимающие усилия от корпуса автосцепки, а также возвращает отклоненный корпус из крайних положений в среднее при прохождении вагоном кривых малого радиуса.

Упряжное устройство ослабляет и передает ударно-тяговые усилия на раму вагона. Оно располагается между швеллерами хребтовой балки и состоит из клина 8 (см. рис. 8.18), тягового хомута б, упорной плиты 7, поглощающего аппарата 5 и опорных частей — переднего 9 и заднего 2 упоров и поддерживающей планки 4.

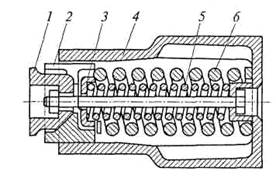

Рис. 8.19. Пружинно-фрикционный поглощающий аппарат

автосцепки грузового вагона:

1 — нажимной конус; 2 — клин; 3 — нажимная шайба;

4 — корпус; 5, 6 — пружины

Поглощающий аппарат автосцепки ослабляет сжимающие и растягивающие усилия, передаваемые на раму вагона. В грузовых вагонах обычно применяют пружинно-фрикционный (рис. 19), а в пассажирских — резинометаллический поглощающий аппарат автосцепки.

Тормоза и тормозное оборудование служат для уменьшения скорости движения поезда или его остановки. Для железнодорожного подвижного состава характерны три вида торможения:

• фрикционное с пневматическим приводом, основанное на действии силы трения между тормозными колодками или дисками и вращающимися колесами;

• реверсивное (электрическое), связанное с использованием силы инерции поезда для выработки электровозом энергии, которая либо поглощается специальными резисторами, либо возвращается в контактную сеть;

• электромагнитное, которое происходит вследствие воздействия электромагнитных устройств на рельсы.

Основным видом торможения является фрикционное с пневматическим приводом. Принцип действия пневматических фрикционных тормозов заключается в том, что сжатый до давления 500...550 кПа воздух, вырабатываемый компрессором локомотива, подается по тормозной магистрали поезда в тормозные цилиндры, имеющиеся в каждом вагоне, и, воздействуя на их поршни, обеспечивает через рычажную передачу прижатие тормозных колодок к ободьям вращающихся колес.

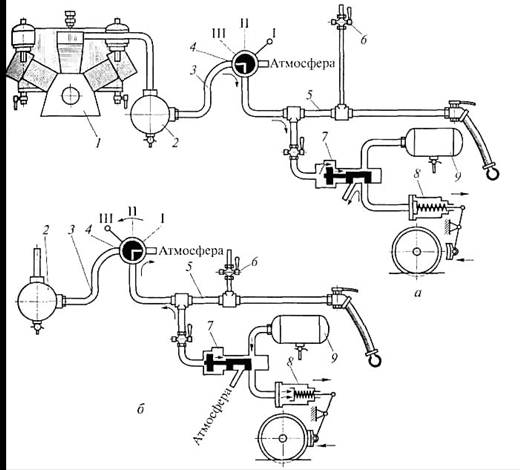

Управление тормозами осуществляется машинистом с помощью крана, находящегося в кабине локомотива. Основной запас сжатого воздуха, интенсивно расходующегося при зарядке и отпуске (оттормаживании) тормозов, накапливается в главном резервуаре, расположенном на локомотиве. Кроме того, в каждом вагоне имеется запасной резервуар с воздухом для питания тормозного цилиндра. Если при торможении главный резервуар сообщается с запасными. резервуарами, то такой тормоз называется прямодействующим, если же отключается от них — непрямодействующим.Принцип работы непрямодействующего автоматического тормоза, применяемого в пассажирских вагонах, поясняет схема, приведенная на рис. 20.

Компрессор 1 нагнетает воздух в главный резервуар 2, откуда он по питательной магистрали 3 подводится к крану машиниста 4. В поезде с отпущенными тормозами этот кран, переведенный в положение I, соединяет главный резервуар с тормозной магистралью 5, в которой устанавливается и постоянно поддерживается давление воздуха 500...550 кПа. При таком давлении воздухораспределитель 7 с помощью имеющегося в нем поршня с золотником соединяет магистраль с запасным резервуаром 9, а тормозной цилиндр 8 — с атмосферой. Запасной резервуар заряжается воздухом, а тормоза остаются отпущенными, так как пружина, находящаяся в тормозном цилиндре, через рычажную передачу оттягивает колодки от колес (рис. 20, а).

При торможении поезда кран машиниста установлен в положение III, при котором магистраль отключена от главного резервуара и сообщается с атмосферой. При уменьшении давления в магистрали поршень с золотником воздухораспределителя перемещается и соединяет запасной резервуар с тормозным цилиндром. В этом случае сжатый воздух, поступая в тормозной цилиндр, перемещает поршень и через связанную с ним рычажную передачу прижимает колодки к колесам — происходит торможение (рис. 20, б).

Для последующего отпуска тормозов и новой зарядки запасного резервуара давление в магистрали необходимо вновь повысить до 500...550 кПа. В этом случае машинист устанавливает кран в положение I (отпуск и зарядка), как описано ранее.

Рассмотренный тормоз является автоматическим, так как при разрыве поезда и разъединении междувагонных соединительных рукавов магистрали, а также при открытии стоп-крана 6 давление воздуха в магистрали резко падает и тормоз приходит в действие. Недостаток тормозов этого типа — отсутствие прямодействия. В процессе торможения запасные резервуары не пополняются сжатым воздухом из магистрали, поэтому при длительном торможении давление воздуха в тормозных цилиндрах и запасном резервуаре постепенно уменьшается, т. е. происходит истощение тормоза.

Рис.8. 20. Схема непрямодействующего автоматического тормоза пассажирского поезда:

а — зарядка и отпуск; б — торможение; 1 — компрессор; 2 — главный резервуар; 3 — питательная магистраль; 4 — кран машиниста; 5 — тормозная магистраль; 6 — стоп-кран; 7 — воздухораспределитель; 8 — тормозной цилиндр; 9 — запасной резервуар; I—III — рабочие положения крана машиниста

Прямодействующий автоматический тормоз, применяемый на локомотивах и в вагонах грузовых поездов, при длительном торможении на затяжных спусках не истощается, так как конструкция воздухораспределителя и крана машиниста обеспечивает постоянную связь главного резервуара с тормозными цилиндрами.

Недостатком пневматических тормозов является неодновременность действия, вызываемая низкой скоростью распространения воздушной тормозной волны и в наибольшей мере проявляющаяся в длинносоставных поездах, которые получают все большее распространение на сети железных дорог.

Указанного недостатка лишены электропневматические тормоза, устанавливаемые на электропоездах и пассажирских поездах. Хотя и в этом случае торможение осуществляется сжатым воздухом, но благодаря электрическому управлению оно происходит почти одновременно по всему составу и значительно быстрее. Поэтому тормозной путь поезда с электропневматическими тормозами меньше, чем с обычными пневматическими, что особенно важно при высокой скорости движения.

Торможение может быть служебным и экстренным. В обычных условиях машинист применяет служебное торможение, при выполнении которого давление в главной магистрали понижается ступенчато. Такой режим обеспечивает плавное уменьшение скорости поезда и его остановку в заранее предусмотренном месте.

Для немедленной остановки поезда используют экстренное торможение, которое происходит в результате быстрого и полного выпуска воздуха из магистрали с помощью крана машиниста или крана экстренного торможения, устанавливаемого на всех пассажирских и некоторых грузовых вагонах.

Вагоны и локомотивы оборудуют не только автоматическими, но и ручными тормозами, которые необходимы для удержания поезда на месте в случае его остановки на уклоне при неисправности автоматических тормозов. В ручных тормозах сила нажатия тормозных колодок на колеса передается от тормозной рукоятки, помещаемой в тамбуре вагона.

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 5659; Нарушение авторских прав?; Мы поможем в написании вашей работы!