КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Виды нагрузок, действующих на ДМ

|

|

|

|

Техническая диагностика машин.

Основная задача технической диагностики - распознавание состояния системы в условиях ограниченной информации.

Информация поступает в виде показателей датчиков: вибраций, температур, давлений, путем визуальных осмотров и т.д.

Для сложных технических систем запись параметров ведется дискретно или непрерывно.

Кроме того, в технической диагностике осуществляют поиск и автоматический контроль неисправностей. Это связано с разработкой методов и средств контроля, разработкой диагностических тестов, оценкой контролеспособности технических систем.

Техническая диагностика стала одним из важнейших методов повышения надежности систем в эксплуатационных условиях, когда требуется руководствоваться определенными приемами и правилами для принятия решения. Она допускает эксплуатацию ответственных изделий и их техническое обслуживание "по состоянию", что дает значительный экономический эффект.

Процедура диагностирования машины включает в себя три основных этапа:

1) первичное описание объекта;

2) выделение признаков оценки состояния;

3) принятие решения (диагноз).

Первичное описание выполняют на основе экспериментальной информации, необходимой для принятия решения.

Состояние диагностируемого объекта определяется диагностическими признаками, а они - диагностическими сигналами различной физической природы. Нахождение эффективных признаков является центральной задачей диагностики, главной ее проблемой.

Чем больше сведений о диагностируемом объекте, тем достовернее его диагноз.

Глубокое изучение свойств машины, целей и сути диагноза является основной предпосылкой эффективности диагностики. При поиске признаков следует различать три аспекта технического состояния: структурный, функциональный и вибрационный. Структурное состояние характеризуется совокупностью свойств структуры: геометрией конструктивных элементов (размерами и формой), взаимосвязями деталей (посадками, зазорами, углами и т.д.), состоянием материала (напряженностью, температурой, структурой).

Функциональное состояние определяется совокупностью свойств функционирования: эксплуатационными показателями, статистическими и динамическими характеристиками протекания рабочего процесса и процессов регулирования и др.

Вибрационное состояние определяется совокупностью вибрационных характеристик объекта. Оно является следствием структурного и функционального состояний и динамических свойств объекта. При нормальном структурном и функциональном состояниях вибрационное состояние может быть неудовлетворительным. Примером этого могут быть резонансные режимы.

В зависимости от цели диагностики и степени изученности объекта диагноз может обладать различным содержанием. В расчетной схеме изделие можно рассматривать как единую физическую систему с неизвестной структурой, подверженную воздействию внешних и внутренних возмущений. По выходным сигналам можно установить его состояние без указания места и причин неисправности. Такая интегральная диагностика может быть приемлемой в эксплуатации.

Нa панах проектирования, производства и эксплуатации требуется поставить диагноз неисправности элемента (детали) и установить причины неисправности. Для этого узел нужно представить в виде совокупности взаимосвязанных деталей. Получается трехступенчатая модель "изделие – узел – деталь" и соответственно три степени глубины диагноза. Диагноз состояния узла можно установить различными методами диагностики. Так, состояние подшипника можно оценить по химическому составу масла, наличию в нем стружки, по температуре масла или температуре корпуса подшипника, по вибрации и т.д.

Во многих методах диагностики должно быть известно распределение контрольного параметра для данного состояния системы. Распознавание состояния системы является процессом установления диагноза и состоит в отнесении предъявленной совокупности признаков к одному из типичных состояний. Число таких состояний зависит от особенностей задачи и целей распознавания. Теория распознавания тесно связана с проблемой распознавания образов, изучаемой в кибернетике. К методам решения этих задач относятся: вероятностные, метрические, логические, методы разделения в пространстве на строгом математическом аппарате и рассматриваются в специальных курсах по технической диагностике машин.

3.2 Нагрузки и критерии расчета ДМ.

Нагрузки - это силы и моменты, нагружающие деталь постоянно или во время передачи энергии. Нагрузки различают по величине, направлению и характеру действия (изменению во времени).

По характеру действия нагрузки делят на:

1) Статические (постоянные);

2) Динамические (переменные), которые могут быть:

а) переменными по величине и постоянными по направлению

(знакопостоянные);

б) переменными по величине и направлению (знакопеременные).

Статическими или постоянными называются нагрузки, не изменяющиеся во времени, либо изменяющиеся так медленно, что этим изменением можно пренебречь.

Динамические или переменные нагрузки изменяются во времени и могут носить периодический и непериодический характер (Рисунок 3.4).

Рис 67.

Периодические нагрузки изменяются по повторяющемуся циклу. Циклом называется изменение нагрузки от одной крайней величины до другой и обратно. Периодический цикл характерен для установившеюся движения. Непериодический характер изменения нагрузок характерен для неустановившегося режима работы машины, т.е. для периода разбега и выбега. Непериодический характер нагрузки происходит по изменяющимся циклам, где величина максимум и минимум нагрузок либо увеличивается (разбег), либо убывает (выбег). Характер изменения нагрузок определяет собой характер изменения напряжения.

Нагрузки и напряжения в зависимости от характера действия создают различные режимы нагружения:

1) режим создается статическими нагрузками;

2) режим создается нагрузками, переменными по величине и

постоянными по направлению;

3) режим создается знакопеременными нагрузками;

4) режим создается ударными нагрузками.

Различают нагрузки номинальные и расчетные:

Fp = F·K; Mp = M·K,

где Fp, (Mp) - расчетная сила, (момент);

F,(M) - номинальная сила, (момент) определяют по расчетным формулам;

К = 1...3,5 - динамический коэффициент режима работы, выбирается в зависимости от режима.

3.2.2 Причины выхода из строя ДМ.

В том случае, когда в деталях возникают постоянные напряжения, они могут выйти из строя вследствие возникновения недопустимых остаточных деформаций или вследствие разрушения.

При переменных напряжениях детали выходят из строя при значительно меньших напряжениях  . В лом случае говорят об усталости материалов деталей. Детали разрушаются без видимых пластических деформаций за счет накопления внутренних изменений (нагрев в проволоке). Процесс разрушения начинается с возникновения, как правило, в местах концентраторов напряжений микротрещин, которые перерастают в макротрещину.

. В лом случае говорят об усталости материалов деталей. Детали разрушаются без видимых пластических деформаций за счет накопления внутренних изменений (нагрев в проволоке). Процесс разрушения начинается с возникновения, как правило, в местах концентраторов напряжений микротрещин, которые перерастают в макротрещину.

В качестве концентраторов напряжений могут быть галтели, отверстия в валах, шпоночные пазы (Рисунок 3.5).

Рис 68.

Кроме того, детали могут выходить из строя вследствие износа, коррозии, вибрации и т.д. Детали машин должны быть работоспособными, т.е. находиться в таком состоянии, в котором они могут выполнять заданные функции при установленных значениях параметров функционирования.

3.2.3 Основные критерии работоспособности и расчета ДМ.

Работоспособность деталей оценивается рядом условий или критериев, которые диктуются режимом их работы. К ним относятся: прочность, жесткость, износостойкость, коррозионностойкость, виброустойчивость. Выбрав материал деталей по одному или нескольким критериям, расчетом определяют их размеры.

Прочность является главным критерием работоспособности для большинства деталей. Под прочностью понимают способность детали сопротивляться разрушению или возникновению недопустимых пластических деформаций при действии приложенных к ней нагрузок.

Различают статические и усталостные разрушения деталей. Статические разрушения - когда величина рабочих напряжений превышает предел статической прочности материала σв.

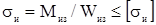

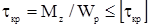

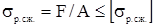

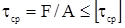

Основные условия прочности:

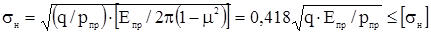

q = Fn /lk

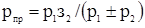

- приведенный радиус кривизны (Рисунок 69.)

- приведенный радиус кривизны (Рисунок 69.)

где [σи] - допускаемое напряжение изгиба, Мпа.

Рис 69.

Усталостные разрушения вызываются длительным действием переменных напряжений, величина которых превышает характеристики усталостной прочности материала.

σ-1, τ-1 - пределы выносливости нормального и касательного напряжений при знакопеременном цикле нагружения;

σо, τо - пределы выносливости при отнулевом цикле.

Жесткость - способность детали сопротивляться изменению формы и размеров под нагрузкой. Для некоторых деталей жесткость является основным критерием при определении их размеров (валы точных зубчатых передач, валы-червяки). Нормы жесткости деталей устанавливают на основе практики эксплуатации и расчетов. Характеристика жесткости материала Е - модуль упругости.

Износостойкость - способность детали сохранять необходимые размеры трущихся поверхностей в течение заданного срока службы. Износ уменьшает прочность деталей, изменяет характер соединения. Зависит от свойств выбранного материал термообработки и чистоты поверхностей, от величины давлений или контактных напряжений, от скорости скольжения и условия смазки и т.д. В большинстве случаев расчеты деталей на износостойкость ведутся по допускаемому давлению [Р].

Теплостойкость - способность конструкции работать в пределах заданных температур в течение заданного срока службы.

Перегрев детали снижает прочность и жесткость, ухудшает свойства смазки, уменьшаются зазоры, что приводит к заклиниванию и поломке.

Для обеспечения нормального теплового режима работы производят тепловые расчеты.

Виброустойчивость - способность конструкции работать в заданном диапазоне режимов, достаточно далеких от области резонансов. Особенно опасны резонансные колебания. Колебания вызывают переменные напряжения в деталях.

Расчеты на виброустойчивость проводят согласно "Теории колебаний" не только для отдельных деталей, но и для всей машины в целом.

Соблюдение указанных критериев работоспособности обеспечивает надежность конструкции в течение заданного срока службы.

Надежность изделий обусловливается их безотказностью, долговечностью, ремонтопригодностью и сохраняемостью.

Развитие современного машиностроения связано с применением множества взаимодействующих узлов и автоматических устройств, поэтому отказ в работе хотя бы одной детали или соединения приводит к нарушению работы всей конструкции.

Надежность зависит от качества изготовления конструкции и от соблюдения норм эксплуатации. Она монотонно снижается в течение

|

|

|

|

Дата добавления: 2013-12-14; Просмотров: 484; Нарушение авторских прав?; Мы поможем в написании вашей работы!