КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Инструменты для токарных работ

|

|

|

|

Характеристика метода точения

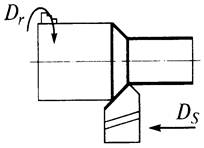

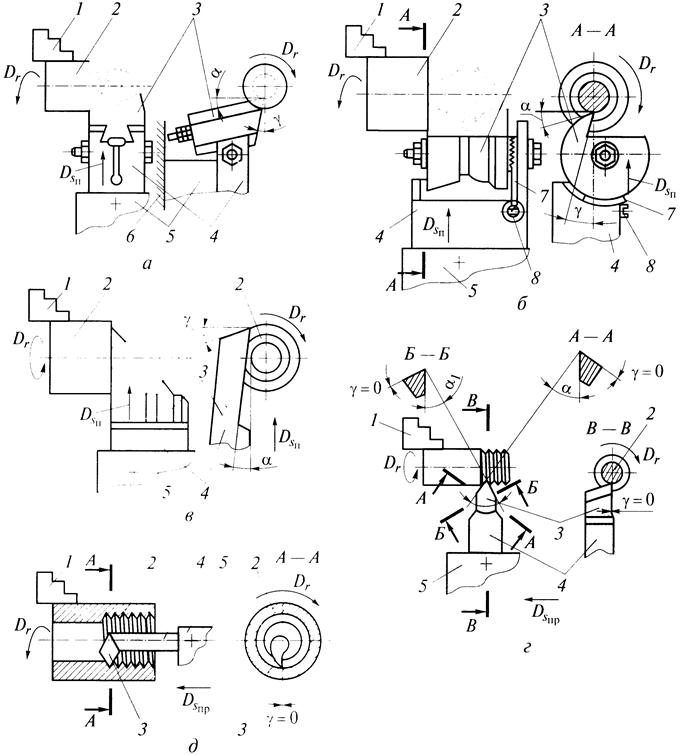

Технологический метод формообразования поверхностей заготовок точением. Характеризуется наличием двух движений: вращательным главным движением Dr заготовки (определяет скорость peзания и поступательным движением режущего инструмента - резца (движение подачи Ds).

На вертикальных полуавтоматах и автоматах и токарно-карусельных станках заготовки имеют вертикальную ось вращения, на всех прочих - горизонтальную. Движение подачи осуществляется параллельно, перпендикулярно или под углом к оси вращения заготовки.

На станках токарной группы обрабатывают в основном наружные и внутренние поверхности, имеющие форму тел вращения, а также плоские торцовые поверхности. На специальных и специализированных станках можно обрабатывать и более сложные поверхности, например поверхности, описываемые уравнением спирали Архимеда, циклоиды и т.д., а также плоские многогранники (четырех-, шестигранные плоские поверхности и т.д.).

Под термином точение (обтачивание), как правило, понимают обработку наружных поверхностей. Разновидности точения - это растачивание - обработка внутренних поверхностей; подрезание - обработка плоских (торцовых) поверхностей и разрезание - разделение заготовки на части или отрезание готовой детали от ее заготовки - пруткового проката. Точение осуществляется резцами.

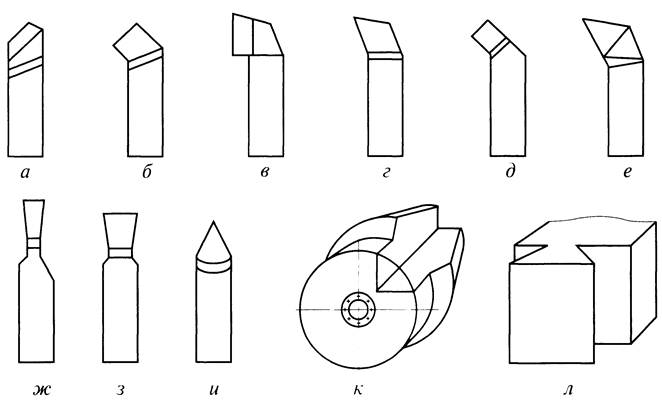

Основные инструменты для токарных работ - это резцы.

а — проходной прямой; б — проходной отогнутый; в — проходной упорный отогнутый; г — подрезной; д, е — расточные для сквозных и глухих отверстие соответственно; ж — отрезной; з — канавочный; и — резьбовой; к — круглый фасонный; л — призматический фасонный

По форме головки и ее положению относительно державки резцы подразделяют на прямые (поз. 5 на рис. 7.4, а и резцы на рис. 7.4, б) и отогнутые (поз. 10 на рис. 7.2, б), симметричные - поз. 5 на рис. 7.2, в; оттянутые (вправо - поз. 6 на рис. 7.5, а; влево - поз. 6 на рис. 7.5, б) и изогнутые (поз. 6 на рис. 7.5, а), которые используют для отрезки заготовок больших диаметров. По направлению подачи резцы подразделяют на правые и левые (см. рис. 7.4, б). Правые резцы работают с подачей справа налево, левые - слева направо. По роду материала режущей части резцы бывают из углеродистых или легированных инструментальных сталей, из быстрорежущей стали, с пластинками из твердого сплава (у резца 10 на рис. 7.2, б; у резца 5 на рис. 7.2, в; у резца 5 на рис. 7.4, а; у резцов 5 и 6 на рис. 7.5, а); с пластинками из керамики (у резца 4 на рис. 7.5, б); с кристаллами алмазов. По способу крепления режущей части различают резцы: цельные (поз. 6, 7, 8 на рис. 7.6, а) из углеродистых или легированных инструментальных сталей; составные - с приваренной встык головкой (резец 6 на рис. 7.5, а) из быстрорежущей стали к стержню из конструкционной стали; составные - с приваренной (из быстрорежущей стали) или припаянной (для твердого сплава - ПТС) пластинкой (резец 5 на рис. 7.4, а и т.д.) к стержню из углеродистой инструментальной стали; с механическим креплением сменных пластинок из керамического материала (ПК на резце 4 на рис. 7.5, б).

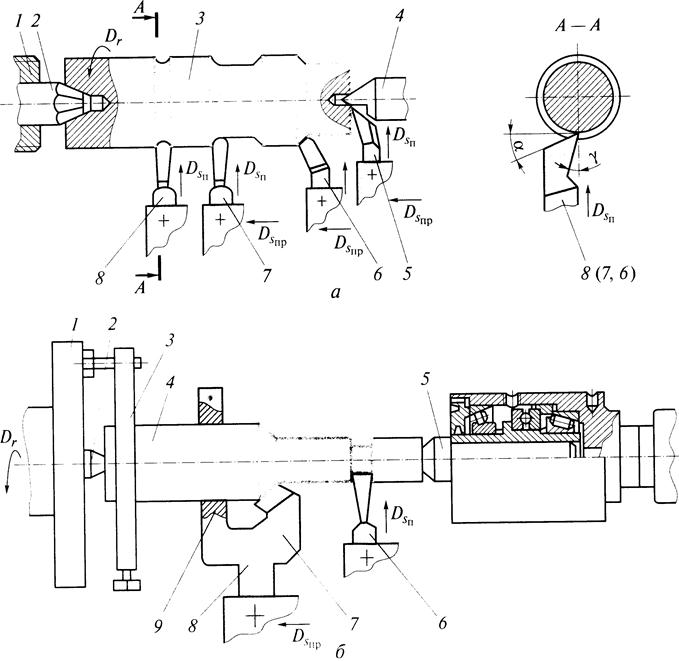

Рис. 7.4. Схемы обработки заготовок на токарно-винторезном станке:

а — закрепленных в самоцентрирующем трехкулачковом патроне: 1 — корпус патрона; 2 — кулачки; 3 — малое коническое колесо; 4 — заготовка; 5 — резец проходной правый прямой с ПТС; 6 — резцедержатель суппорта; 7 — большое коническое колесо; 8 — торцовая резьба; б — резцы проходные левый и правый

По технологическому назначению различают резцы проходные (поз. 5 на рис. 7.4, а) для обтачивания наружных цилиндрических и конических поверхностей; подрезные (поз. 5 на рис. 7.5, а и 5 на рис. 7.6, а) — для обтачивания плоских торцевых поверхностей; расточные — для растачивания сквозных (поз. 3 на рис. 7.7, а) и глухих (имеющих торцы) (поз. 3 на рис. 7.7, б, в) отверстий; отрезные (поз. 6 на рис. 7.5, а, б) — для разрезания заготовок; резьбовые (поз. 3 на рис. 7.8, г, д) — для нарезания наружных и внутренних резьб; фасонные (поз. 3 на рис. 7.8, а, б, в) — для обтачивания фасонных поверхностей; прорезные — для обтачивания коль цевых канавок (поз. 6 на рис. 7.6, б); галтельные (поз. 6, 7, 8 на рис. 7.6, а) — для обтачивания переходных поверхностей между ступенями валов по галтели (скруглению, радиусу).

Рис. 7.5. Схемы обработки на токарно-винторезном станке заготовок, закрепленных в патронах:

а — в четырехкулачковом патроне: 7 — корпус; 2 — кулачок; 3 — заготовка; 4 — малое коническое колесо; 5 — резец подрезной отогнутый; 6 — резец отрезной оттянутый вправо изогнутый вниз; б — в кулачковом патроне с поддержкой задним центром: 7 — патрон; 2 — заготовка; 3 — задний опорный центр; 4 — резец проходной правый отогнутый с пластинкой из керамики; 5 — резец проходной правый отогнутый с дополнительной режущей кромкой; 6 — резец отрезной оттянутый влево; g, a, a1, — передний, главный и вспомогательный задние углы в плане; В — ширина дополнительной режущей кромки

Рис. 7.6. Схемы обработки заготовок, закрепленных в опорных, рифленых и вращающихся центрах:

а — в центрах с передачей крутящего момента заготовок от шпинделя станка с помощью рифленого центра: 7 — шпиндель; 2 — рифленый центр; 3 — заготовка; 4 — задний срезанный центр; 5 — резец подрезной отогнутый; 6,7,8 — фасонные резцы [6 — отогнутый; 7,8 — прямые]; б — в центрах, один из которых вращающийся: 1 — поводковый патрон; 2 — центр; 3 — хомутик; 4 — заготовка; 5 — задний вращающийся центр; 6 — резец прорезной прямой симметричный; 7 — резец проходной отогнутый правый; 8 — державка; 9 — люнет [подставка]

Проходные прямые и отогнутые резцы можно использовать как для черновой, так и для чистовой обработки; для чистовой обработки используют также специальные (широкие) проходные резцы (поз. 5 на рис. 7.2, в).

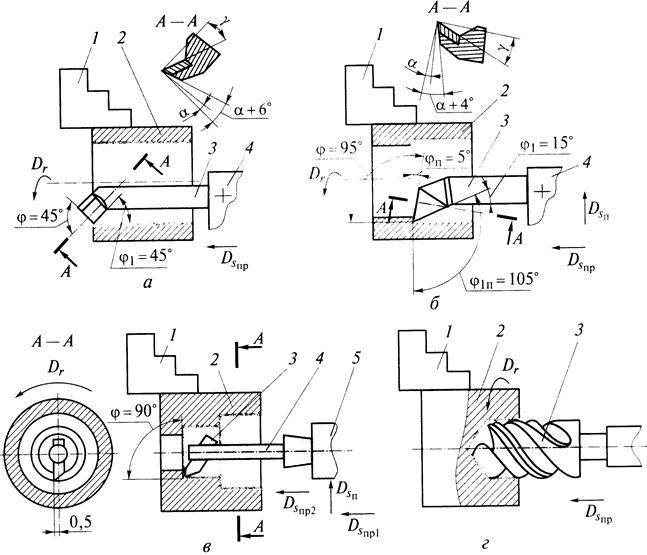

Фасонные резцы по конструкции разделяют на стержневые (поз. 6, 7, 8 рис. 7.6, а), призматические (поз. 3 на рис. 7.8, а) и круглые (поз. 3 на рис. 7.8, б); по виду подачи на радиальные (поз. 6, 7, 8 на рис. 7.6, а) и тангенциальные (поз. 3 на рис. 7.8, в). Их профиль должен соответствовать профилю обтачиваемой поверхности.

Рис. 7.7. Схемы обработки отверстий заготовок, закрепленных в патроне, на токарно-винторезном станке:

а — растачивание сквозного отверстия: 7 — патрон; 2 — заготовка; 3 — резец расточный отогнутый; 4 — резцедержатель; б — растачивание глухого отверстия: 7 — патрон; 2 — заготовка; 3 — резец расточный отогнутый; 4 — резцедержатель; j, j1, и jп, j1п — главные и вспомогательные углы в плане соответственно при продольной и поперечной подачах резца; в — растачивание глухого ступенчатого отверстия: 7 — патрон; 2 — заготовка; 3 — резец расточный прямой; 4 — борштанга; 5 — пиноль задней бабки; г — сверление глухого отверстия: 7 — патрон; 2 — заготовка; 3 — сверло

Рис. 7.8. Схемы точения фасонных поверхностей и резьб на токарно-винторезном станке:

а — призматическим радиальным фасонным резцом; б — фасонным круглым радиальным резцом; в — призматическим тангенциальным фасонным резцом; г — обточка наружной резьбы; д — расточка внутренней резьбы; 1 — патрон; 2 — заготовка; 3 — рабочая часть резца; 4 — державка резца; 5 — резцедержатель; 6 — упор (база); 7 — червячный сектор; 8 — червяк

У резьбовых резцов профиль также должен соответствовать профилю нарезаемой резьбы. Эти резцы во избежание искажения профиля резьбы обычно изготавливают с передним углом g = 0 и устанавливают таким образом, чтобы их вершина находилась на высоте линии центров станка.

Для тонкого чистового точения изготавливают резцы (поз. 4, 5 на рис. 7.2, в) из твердых сплавов или алмазов. Резцы из твердых сплавов применяют при обработке заготовок из стали и чугуна. Алмазные резцы - для обработки заготовок из цветных металлов и их сплавов, а также слоистых изделий (шихтованных, т. е. сборных из пластин; магнитопроводов роторов; статоров и др.).

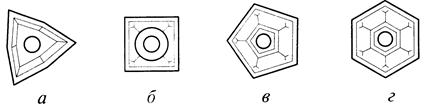

У резцов с механическим креплением пластин (поз. 4 на рис. 7.5, б), когда одно из режущих лезвий многогранной неперетачиваемой твердосплавной пластинки или пластинки из керамики выходит из строя вследствие затупления, открепляют механический прижим пластинки и устанавливают в рабочее положение следующее ее лезвие. Форма пластин может быть трех-, четырех-, пяти-, шестигранной (рис. 7.9, а - г).

Стандартные режущие элементы резцов и других инструментов. Установлены стандартные формы и основные размеры пластин для резцов и других металлорежущих инструментов (табл. 7.1, 7.2).

Широко применяется механическое крепление пластин. В Российской Федерации действует ряд стандартов на твердосплавные механически закрепляемые пластины. Последние классифицируют по семи параметрам, которые условно обозначают цифрами или буквами:

по форме: трехгранные с углом 60° (01 или Т), с углом 80° (02 или F), квадратная (03 или S), ромбические с углом 60° (04 или G), с углом 80° (05 или С), с углом 84° (06 или U), параллелограммные с углом 84° (07 или W), с углом 55° (08 или К), прямо угольная с радиусом режущей кромкой (09 или L), пятигранная (10 или Р), шестигранная (11 или Н), круглая (12 или R);

по величине заднего угла: a = 0 (1 или N), а = 7° (2 или С), a = 11° (3 или Р);

по степени точности: нормальная (1 или U), повышенная (2 или М), высокая (3 или G), особо точная (4 или С). Пластины нормальной и повышенной точности шлифуют по опорным поверхностям и ленточке, но пластины повышенной точности шлифуют с более жестким допуском на диаметр вписанной окружности d; две другие степени обеспечиваются шлифованием также и боковых поверхностей;

Рис. 7.9. Формы твердосплавных механически закрепляемых пластин (а, б, в, г); формы пазов под пластину (д, е, ж, з, и); способы механического закрепления твердосплавных пластин с отверстием (к, л, м, н); формы передней и задней поверхностей резцов и пластин (о, л, р, с):

а, б, в, г — соответственно трех-, четырех-, пяти-, шестигранные пластины; д, е — открытые пазы; ж, з — полузакрытые пазы; и — закрытый паз; к — винтом, двухсторонним клином и стальным штифтом; л — осью с эксцентриком; м — винтом и рычагом; н — пружиной и рычагом; 7 — пластина; 3 — винт; 3 — двусторонний клин; 4 — рабочая часть резца; 5 — штифт; 6 — прокладка; 7 — ось с эксцентриком; 8 — винт с пазом; 9 — рычаг; 10 — пружина; 11 — рычаг с канавкой; о — плоские передняя и задняя поверхности; л — задняя поверхность с фаской; р, с — ломаная и криволинейная поверхности пластин с фаской; a, g — задний и передний углы резца; g в, gф — углы выемки и фаски соответственно; r — радиус выемки

по конструктивным особенностям: без отверстия и канавки (1 или К), с отверстием, но без канавки (3 или А), с отверстием и канавкой с одной стороны (4 или М) и др. (всего 6 вариантов);

по размерам отдельных элементов: длина режущей кромки l, толщина пластины s, радиус при вершине, увеличенный в 10 раз. Таким образом, форма, геометрия, степень точности и т.д. квадратной пластины из сплава Т15К6 с углом a = 7°, повышенной степени точности, без отверстия и канавки, с длиной режущей кромки 1=27 мм, толщиной 7 мм, с радиусом при вершине 1,6 мм может быть обозначена по ГОСТ 19052—73 цифрами 03221-270716 Т15К6 или буквами и цифрами SCMN 270716 Т15К6.

Разнообразие форм и конструктивных элементов пластин, предусмотренное стандартом, позволяет подобрать нужный вариант пластин для данного типа инструмента (резца, фрезы и т.п.) и конкретных условий его работы.

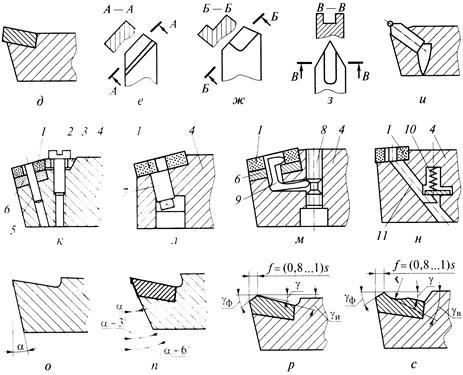

Крепление режущих элементов резца. Режущие пластины соединяют с головкой резца пайкой, сваркой или механическим способом. В первых двух случаях на головке резца предварительно фрезеруют паз той или иной формы: открытый, полузакрытый, закрытый (рис. 7.9, д, е, ж, з, и). Однако твердосплавные пластины при напайке подвергают действию перепада температур, что вызывает появление микротрещин и выход резцов из строя. Лучший вариант закрепления пластин - механическое крепление.

На рис. 7.9, к, л, м, н приведены схемы закрепления твердосплавных пластин с отверствием. Стальной штифт 5 запрессован в рабочую часть 4 резца (см. рис. 7.9, к) и на него надевают закаленную стальную или твердосплавную прокладку 6 и пластину 1.

Двухсторонний клин 3 при ввинчивании винта 2 прижимает прокладку 6 к рабочей части 4, а пластину 1 - к прокладке б и к штифту 5 и таким образом закрепляют и ту, и другую (1 и 6).

Более удачна (за счет уменьшения числа стыков) конструкция на рис. 7.9, л, где поворотом оси 7 с эксцентриком пластину 1 прижимают к базирующему уступу рабочей части 4 резца. Здесь для обеспечения самоторможения пластины должна быть достигнута высокая точность размерной цепи уступ — ось 7 с эксцентриком 7 - пластина 1.

На рис. 7.9, м показана самотормозящая пластину конструкция, которая позволяет создавать большее усилие зажима при помощи винта 8 с пазом и рычага 9. Зажим пластины 1 в конструкции на рис. 7.9, н осуществляется рычагом 11, перемещаемым пружиной 10.

В приведенных конструкциях действующие при резании силы улучшают закрепление пластин. В процессе резания пластина постепенно сминает опорную поверхность гнезда, что приводит к образованию зазора, возникновению переменных нагрузок и поломок пластины. Поэтому опорную поверхность гнезда защищают закаленной стальной или твердосплавной прокладкой 6 (см. рис. 7.9, к, м) такой же конфигурации, что и у режущей пластины.

Формы передней и задней поверхностей резцов. В результате практики применения резцов выработаны формы их передней и задней поверхностей. Различают плоскую (рис. 7.9, о), ломаную (рис. 7.9, п, р) и криволинейную (рис. 7.9, с) формы этих поверхностей. Технология переточки передней и задней поверхностей обычно включает в себя шлифование и доводку. С увеличением площади шлифуемой и доводимой задней поверхности резца из одного куска материала или с пластиной из быстрорежущей стали (см. рис. 7.9, о) технологичнее отделять только шлифуемую поверхность от доводимой путем введения ломаной задней поверхности под углом, больше заданного на 2...4°.

Резцы с пластинами из твердого сплава при заточке требуют применения разных шлифовальных кругов и режимов для державки и пластины. В силу этого целесообразна форма, изображенная на рис. 7.9, л, где доводимая поверхность отделена от шлифуемой, а стальная поверхность державки - от твердосплавной пластины.

Передняя поверхность резца может выполняться в трех основных вариантах, если не учитывать специальных ее подточек для обеспечения стружколомания и стружкозавивания: плоской (см. рис. 7.9, о, л), плоской с фаской (см. рис. 7.9, р) и криволинейной с фаской (см. рис. 7.9, с). Резцы с плоской передней поверхностью применяют при обработке чугуна, при обработке стали с подачами s < 0,2 мм/об; такую поверхность имеют фасонные резцы. Криволинейную переднюю поверхность с фаской имеют резцы для обработки стали, когда необходимо обеспечить стружкозавивание. Здесь, как и при плоской с фаской форме поверхности резца, важную роль при работе резца играет фаска шириной, несколько меньшей величины подачи, затачиваемая под углом gф. Создание специальной фаски укрепляет место сопряжения передней и задней поверхностей - режущую кромку и благоприятствует нагружению ее силой резания. Радиус r(см. рис. 7.9, с) выемки передней поверхности выбирают в зависимости от подачи s и назначения резца r = (10...60)s.

Сочетание форм передней и задней поверхностей резца выбирают исходя из условий его эксплуатации.

7.2.3. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК НА ТОКАРНЫХ СТАНКАХ

Закрепление заготовок при токарной обработке осуществляют в патроне, в центрах, на планшайбе и на оправке в зависимости от конфигурации и размеров обрабатываемых изделий.

В единичном и мелкосерийном производстве при обработке на токарно-винторезных станках закрепление цилиндрических заготовок осуществляют в трехкулачковом самоцентрирующем патроне (см. рис. 7.4, а). Патрон состоит из корпуса 1 с тремя радиальными пазами, по которым перемещаются кулачки 2. Три небольших зубчатых колеса 3 вмонтированы в корпус и могут вращаться рабочим при помощи торцевого ключа. От этих колес (обычно от одного из них) вращение передается большому коническому колесу 7, на торце которого нарезана резьба 8 (спираль Архимеда). Основания кулачков также имеют торцевую резьбу, выступы которой входят во впадины резьбы 8 конического колеса 7. Вращение колеса 7 преобразуется в поступательное перемещение на одинаковую длину одновременно всех трех кулачков, которые движутся по радиальным пазам в корпусе 1 к центру или от центра патрона, что обеспечивает установку заготовок по оси патрона и ее закрепление тремя кулачками.

В крупносерийном и массовом производстве перемещение кулачков в самоцентрирующих патронах осуществляется от пневматических, гидравлических или электромагнитных приводов.

Для крепления заготовок сложной формы, которые не могут быть закреплены в самоцентрирующем патроне, применяют че-тырехкулачковые патроны (см. рис. 7.5, а), у которых каждый кулачок 2 имеет независимое перемещение в радиальных пазах корпуса патрона при помощи механизмов винт - гайка (винтовых передач). Патроны используют для закрепления жестких заготовок, в частности трехкулачковые патроны применяют для закрепления заготовок с диаметром d3 и длиной L3 при L3/d3 < 4. При L3/d3 < 10 заготовку закрепляют в центрах (см. рис. 7.2, б), а при L3/d3 > 10 — в центрах с применением люнетов, которые повышают жесткость заготовки. Люнеты бывают неподвижные (поз. 5 на рис. 7.1), жестко закрепляемые на направляющих станка, и подвижные (поз. 6 на рис. 7.1), которые закрепляют на продольном суппорте и перемещают вместе с ним (люнеты 5 и б на фронтальной проекции рис. 7.1 показаны условно).

Тяжелые заготовки иногда одним концом закрепляют в кулачковом патроне (поз. 1 на рис. 7.5, б), а другой конец поддерживают центром 3.

Если заготовки валиков закрепляют в центрах, то перед обработкой заготовки необходимо центровать, т. е. сделать центровые отверстия в торцах вала. Центровые отверстия выполняют специальными центровочными сверлами (поз. 14 на рис. 7.2, а), форма и размеры которых установлены стандартом. На рис. 7.2, а показано центровое отверстие с двойным конусом (конус с углом 60° — рабочий, с углом 120° — предохранительный).

Центры — это поддерживающие устройства; бывают опорными (поз. 5 и 9 на рис. 7.2, б; поз. 2 и б на рис. 7.3, б), срезанными (поз. 4 на рис. 7.6, а), с шариковым наконечником (поз. 5 на рис. 7.10, в), обратными (поз. 1 и 3 на рис. 7.2, в) и вращающимися (поз. 5 на рис. 7.6, б).

Опорные центры применяют при обработке наружных тел вращения (без смещения корпуса задней бабки). Для повышения их долговечности эти центры делают с твердосплавными наконечниками. Срезанные центры применяют при подрезании торцов заготовки; шариковые центры - при обтачивании конических поверхностей заготовок способом сдвига задней бабки в поперечном направлении; обратные центры - при обработке заготовок небольших диаметров, у которых концы делают с конусной фаской из-за отсутствия места для центрового отверстия. Вращающиеся центры применяют для уменьшения трения в центровом отверстии при больших частотах вращения заготовки и при больших площадях сечения срезаемого слоя.

Центры имеют хвостовики с конусами Морзе, которыми, например, вставляются центр 5 в отверстие шпинделя 4 (см. рис. 7.2, б) и центр 15 в отверстие пиноли 16 задней бабки 17 (см. рис. 7.1).

При закреплении заготовки в центрах ей можно сообщить вращательное движение от шпинделя следующими способами: при помощи поводкового патрона 1 и хомутика 2, который закрепляется на заготовке 8 винтом 3 (см. рис. 7.2, б); при помощи обратного центра 1 (см. рис. 7.2, в), от которого за счет трения вращение передается заготовке и у нее можно обрабатывать всю наружную поверхность; при помощи рифленого центра 2 (см. рис. 7.6, а), который при средних режимах резания делает вмятины на заготовке, в связи с чем его применяют в тех случаях, когда заготовку на последующих операциях не обрабатывают в центрах.

Планшайбы применяют для закрепления заготовок, имеющих форму, неудобную для крепления в кулачковом патроне.

Тяжелые заготовки иногда одним концом закрепляют в кулачковом патроне (поз. 1 на рис. 7.5, б), а другой конец поддерживают центром 3.

Если заготовки валиков закрепляют в центрах, то перед обработкой заготовки необходимо центровать, т.е. сделать центровые отверстия в торцах вала. Центровые отверстия выполняют специальными центровочными сверлами (поз. 14 на рис. 7.2, а), форма и размеры которых установлены стандартом. На рис. 7.2, а показано центровое отверстие с двойным конусом (конус с углом 60° — рабочий, с утлом 120° — предохранительный).

Центры — это поддерживающие устройства; бывают опорными (поз. 5 и 9 на рис. 7.2, б; поз. 2 и б на рис. 7.3, б), срезанными (поз. 4 на рис. 7.6, а), с шариковым наконечником (поз. 5 на рис. 7.10, в), обратными (поз. / и 3 на рис. 7.2, в) и вращающимися (поз. 5 на рис. 7.6, б).

Опорные центры применяют при обработке наружных тел вращения (без смещения корпуса задней бабки). Для повышения их долговечности эти центры делают с твердосплавными наконечниками. Срезанные центры применяют при подрезании торцов заготовки; шариковые центры — при обтачивании конических поверхностей заготовок способом сдвига задней бабки в поперечном направлении; обратные центры — при обработке заготовок небольших диаметров, у которых концы делают с конусной фаской из-за отсутствия места для центрового отверстия. Вращающиеся центры применяют для уменьшения трения в центровом отверстии при больших частотах вращения заготовки и при больших площадях сечения срезаемого слоя.

Центры имеют хвостовики с конусами Морзе, которыми, например, вставляются центр 5 в отверстие шпинделя 4 (см. рис. 7.2, б) и центр 15 в отверстие пиноли 16 задней бабки 17 (см. рис. 7.1).

При закреплении заготовки в центрах ей можно сообщить вращательное движение от шпинделя следующими способами: при помощи поводкового патрона 1 и хомутика 2, который закрепляется на заготовке 8 винтом 3 (см. рис. 7.2, б); при помощи обратного центра 1 (см. рис. 7.2, в), от которого за счет трения вращение передается заготовке и у нее можно обрабатывать всю наружную поверхность; при помощи рифленого центра 2 (см. рис. 7.6, а), который при средних режимах резания делает вмятины на заготовке, в связи с чем его применяют в тех случаях, когда заготовку на последующих операциях не обрабатывают в центрах.

Планшайбы применяют для закрепления заготовок, имеющих форму, неудобную для крепления в кулачковом патроне (например, кронштейны, рамки карданова подвеса и т.д.). Планшайба 1 (см. рис. 7.3, а) имеет форму диска, который навертывают на передний конец шпинделя 13. В радиально расположенные пазы 2 продевают болты 6 для крепления заготовки (или для крепления приспособления, в котором установлена заготовка).

Оправки жесткие (цельные) и разжимные применяют для закрепления заготовок типа втулок, колец и стаканов, имеющих чисто отделанное отверстие. На жесткую (цилиндрическую или коническую 4 на рис. 7.3, б) оправку заготовку напрессовывают, и она удерживается на оправке при обработке за счет силы трения. На разжимных оправках заготовки удерживаются за счет усилий, создаваемых разжимными упругими элементами. У цанговых оправок (см. рис. 7.3, в) такие элементы — это цанги 2, представляющие собой разрезные втулки, имеющие коническое отверстие. При завинчивании винта 4 в основание 1 цанги, его конус входит в коническое отверстие цанги 2, ее лепестки расходятся и закрепляют заготовку 3. Применяют упругие оправки с гидропластмассой (пастой поливинилхлорида), гофрированными втулками, тарельчатыми пружинами и т.д.

На токарно-револьверных станках, полуавтоматах и автоматах для закрепления заготовок часто используют цанговые патроны, так как на этих станках обрабатывают детали из заготовок в виде пруткового проката. Пруток вставляют в отверстие разрезной втулки, имеющей на своей наружной поверхности конус, который при зажиме прутка входит в коническое отверстие цельной втулки, и лепестки цанги сходятся.

Чтобы повысить жесткость закрепления заготовки при обработке на токарных станках применяют державку 8 (см. рис. 7.6, б), в которой смонтированы люнет 9 и резец 7. Эту державку закрепляют в резцедержателе суппорта станка. Вращающаяся заготовка 4 при обработке проходит через люнет 9, рядом с которым всегда расположен резец 7. Такая схема (люнет — инструмент) воспроизводится в автоматах фасонно-продольного точения.

7.2.4. РАБОТЫ, ВЫПОЛНЯЕМЫЕ НА ТОКАРНЫХ СТАНКАХ

На токарных станках проводится как предварительная, так и чистовая обработка изделий.

Предварительную (или черновую) обработку проводят в целях снятия возможно большей части припуска и получения приближенной формы готового изделия с наименьшей затратой времени на обработку. В результате черновой обработки достигают шероховатости обрабатываемой поверхности Rz 320...80 мкм и точности в пределах 11 — 13-го квалитетов.

При черновой обработке с применением обычных токарных резцов необходимо предусматривать следующее:

возможность работы с максимальной глубиной резания (г, мм) с таким расчетом, чтобы весь припуск можно было бы снять за один рабочий ход режущего инструмента;

возможность работы с наибольшими подачами (s, мм/об);

в соответствии с установленными глубиной и подачей рассчитать оптимальную скорость резания (v), исходя из обеспечения долговечности инструмента.

Чистовая обработка имеет целью получить окончательную форму изделия, обеспечив все технологические требования в отношении точности и шероховатости обработанной поверхности.

При чистовом точении можно получить шероховатость поверхности от Rz 40 до Ra 1,25 мкм и точность — 7 —9-й квалитеты.

Требуемые шероховатости поверхностей и точность могут быть получены при чистовой обработке следующими способами:

■ обычными токарными резцами (поз. 4 на рис. 7.2, в). При этом глубина резания не должна превышать 1...2 мм, подача должна быть небольшой, в пределах 0,2...0,4 мм/об, а скорость резания рекомендуют применять либо малую 4...5 м/мин (0,666...0,833 м/с), либо высокую — свыше 60 м/мин (1 м/с). В целях повышения производительности станка, как правило, работают на высоких скоростях резания, применяя режущие инструменты, оснащенные пластинками из твердых сплавов.

Исключение — такие виды обработки, как развертывание отверстий, отделочные проходы при нарезании резьбы резцами и некоторые другие операции, которые выполняют при малых скоростях — 10... 12 м/мин (0,167...0,2 м/с);

■ широкими чистовыми токарными резцами (поз. 5 на рис. 7.2, в). Наличие широкой зачистной режущей кромки у этих резцов позволяет получить высокое качество обрабатываемой поверхности и при работе на больших подачах — до 1 мм/об. Глубину резания выбирают средней или повышенной (t > 2мм).

Обтачивание цилиндрических наружных поверхностей выполняют по двум схемам обработки:

за одну или две установки (один рабочий ход на одну установку) резцом, заранее установленным на выдерживаемый диаметральный размер изделия и без перемещения резца в радиальном направлении;

за несколько рабочих ходов резцом с перемещением его в поперечном направлении (обтачивание одной поверхности; обработка нескольких поверхностей ступенчатой заготовки).

Обработку гладких валиков осуществляют следующим образом: сначала подрезают один торец и обтачивают правый конец валика, затем переставляют заготовку для подрезки второго торца и обточки остальной части валика.

Растачивание внутренних цилиндрических поверхностей осуществляют расточными резцами, закрепленными в резцедержателе суппорта токарного станка с продольной подачей. Гладкие сквозные отверстия растачивают отогнутыми расточными проходными резцами 3 (см. рис. 7.7, а). Ступенчатые и глухие цилиндрические отверстия обрабатывают либо расточными упорными резцами 3 (см. рис. 7.7, б), закрепленными в резцедержателе 4, либо резцами 3, закрепленными в бортштанге 4 (см. рис. 7.7, в). Обычно после растачивания глухого отверстия на заданную длину продольную подачу выключают, включают поперечную и подрезают внутренний торец (включая дно) отверстия. На токарных станках отверстия также обрабатывают сверлами (см. рис. 7.7, г), зенкерами и развертками, закрепленными в пиноли задней бабки.

Обработку конических поверхностей проводят следующими (четырьмя) способами (рис. 7.10) (а также с помощью гидрокопировального суппорта).

1. Широким фасонным резцом 4 (рис. 7.10, а). Режущая кромка резца должна быть установлена наклонно к линии центров станка параллельно образующей конической поверхности (у круглого резца режущая кромка представляет собой отрезок гиперболы).

Подача резца может быть как продольной, так и поперечной. Данный способ пригоден для обработки коротких наружных и внутренних конических поверхностей с длиной образующей не более 25 мм, так как при больших длинах образующей возникают вибрации, резец изнашивается неравномерно, это изменяет угол конуса, прямолинейность образующей и приводит к получению низкого качества обработанной поверхности.

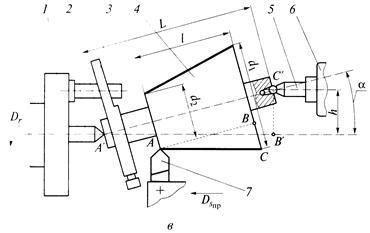

Рис. 7.10. Схемы обработки конических поверхностей на токарно-винторезном станке:

а — широким фасонным резцом: 7 — патрон; 2 — заготовка, 3 — державка; 4 — резец фасонный круглый; /к — длина образующей конуса; б — поворотом салазок верхнего суппорта: 7 — патрон; 2 — заготовка; 3 — маховичок; 4 — лимб; 5 — верхний суппорт; 6 — резец проходной прямой; 7 — обрабатываемая коническая поверхность; о1, d2 — наибольший и наименьший диаметры конуса; а — угол конуса; в — смещением (вид сверху) корпуса задней бабки: 7 — поводковый патрон; 2 — центр опорный; 3 — хомутик; 4 — заготовка; 5 — центр с шариковым наконечником; 6 — корпус задней бабки; 7 — резец; г — с помощью копировальной конусной линейки: 7 — передняя бабка; 2 — станина; 3 — гайка; 4 — винт подачи поперечного суппорта; 5 и 9 — шкалы; 6 — ползун; 7 — тяга; 8 — копировальная конусная линейка; 70 — кронштейн; 77 — задняя бабка; 72 — заготовка; 73 — поперечный суппорт; 74 — резец; 75 — продольный суппорт; 76 — направляющие станка; ПП — прямолинейный паз

2. Поворотом салазок верхнего суппорта (рис. 7.10, б). Салазки верхнего суппорта 5 поворачивают вокруг вертикальной оси

суппорта на угол конусности а с помощью лимба 4, при этом

tga=(dl - d2)/(2l),

где dv d2,l — соответственно наибольший и наименьший диаметры и длина образующей конуса.

Обточку конической поверхности 7 осуществляют вручную, перемещая резец 6 вдоль образующей конуса путем поворота ходового винта верхних салазок суппорта с помощью маховичка 3. Этим способом обрабатывают как наружные, так и внутренние поверхности с любым углом конусности а, с длиной обработки меньше, чем величина хода верхних салазок суппорта. Точность и качество поверхности невысокие из-за ручной подачи инструмента.

3. Смещением корпуса задней бабки (вид сверху на рис. 7.10, в). Корпус задней бабки б смещают по нижней ее плите 18 (см. рис. 7.1) в поперечном направлении на величину л (см. рис. 7.10, в), в результате ось заготовки 4, установленной в опорном 2 и шариковом 5 центрах, образует с линией центров угол конусности обрабатываемой поверхности а. Образующая конической поверхности располагается параллельно продольной подаче резца 7.

При длине образующей конуса 1 и длине заготовки L величину необходимого смещения корпуса задней бабки определяют по формуле л = Lsina.

Из подобия треугольников ABC и А'В'С

cos а.

1 Путем смещения задней бабки обрабатывают лишь конусы с углом а не более 8°. Так как cos 8° = 0,991, можно принять dt - d2 L 2 1

При L = lh - (d, - d2)/2.

Вращательное движение заготовке сообщается при помощи поводкового патрона 1 и хомутика 3. Недостатком этого способа является то, что вследствие неправильного расположения центров станка в центровых отверстиях заготовки и центровые отверстия, и сами центры быстро изнашиваются, а у обработанной поверхности не получается круглого сечения.

4. С помощью копировальной конусной линейки (рис. 7.10, г). Конусная линейка 8 расположена на кронштейне 10, закрепляемом на станине 2 с противоположной стороны от рабочего места. На кронштейне 10 имеются шкалы 5 и 9, при помощи которых линейку устанавливают под углом а к оси обрабатываемой заготовки 12.

На линейке свободно сидит ползун 6, соединенный тягой 7 с поперечным суппортом 13, которому в этом случае дается свободное поперечное перемещение за счет отсоединения его от винта поперечной подачи 4 либо путем вывинчивания этого винта, либо путем отсоединения его гайки 3. При движении продольного суппорта 15 по направляющим 16 станины 2 ползун 6 перемещается по прямолинейному пазу (ПП) в линейке 8 и тягой 7 перемещает поперечный суппорт 13, благодаря чему вершина резца 14 перемещается параллельно ПП наклоненной линейки 8 вдоль образующей обрабатываемой конической поверхности.

Этот метод применяют для точной обточки конических поверхностей с углом конусности а до 12°.

Обработку коротких фасонных поверхностей (длиной не более 20...30 мм) проводят фасонными резцами: стержневыми (см. поз. б, 7, 8 на рис. 7.6, а), призматическими, круглыми и тангенциальными (см. поз. 3 на рис. 7.8, а, б, в).

Этими резцами фасонные поверхности обтачивают только с поперечной подачей DSn при вращательном движении заготовки Dr.

На токарно-винторезных станках фасонные поверхности, как правило, обтачивают только стержневыми резцами, а токарных автоматах и полуавтоматах — резцами остальных видов.

Стержневые резцы устанавливают и закрепляют в резцедержателе токарного станка, а круглые, призматические и тангенциальные в специальных резцедержателях. Фасонные резцы устанавливают относительно упора (базы) (см., например, поз. 6 на рис. 7.8, а), параллельной оси заготовки.

Если передний угол положительный (у > 0), то стержневые, круглые и призматические резцы устанавливают одной точкой на высоте центров, а остальные точки главной режущей кромки расположены при этом ниже этой плоскости, что приводит к погрешности А! (например, вместо цилиндра или конуса на заготовке обрабатывается гиперболоид). Для устранения этой погрешности необходимо, чтобы при установке этих резцов режущее лезвие всеми точками было расположено в одной плоскости с осью заготовки, т.е. чтобы у = 0. У круглого резца добавляется погрешность А2 из-за того, что его передняя поверхность не лежит в плоскости, проходящей через ось резца. Так, круглый резец для обработки конической поверхности представляет собой усеченный конус, пересеченный плоскостью (передней поверхностью), параллельной оси конуса, но не проходящей через его ось. Следовательно, режущая кромка, которая является линией пересечения этих двух поверхностей, представляет собой гиперболу, а фасонная поверхность резца имеет форму выпуклого гиперболоида. Эта выпуклость и есть погрешность Д2, и в среднем она в 10 раз больше величины Поэтому при высоких требованиях к точности обработки следует применять стержневые или призматические резцы.

Тангенциальные резцы устанавливают ниже линии центров станка так, чтобы каждая точка режущей кромки резца при поперечной подаче проходила касательно к соответствующей точке фасонной поверхности обрабатываемой заготовки. Резец, проходя под заготовкой, обрабатывает фасонную поверхность до требуемых размеров, т. е. напроход. Тангенциальные резцы применяют в основном при чистовой обработке длинных нежестких заготовок, так как обработка происходит не сразу по всей ее длине, а постепенно.

Круглые, призматические и тангенциальные резцы более стойки, выдерживают значительно большее число переточек, чем стержневые (при сохранении формы и размеров режущего лезвия).

Обработку длинных фасонных поверхностей проводят проходными резцами с продольной подачей с помощью фасонного копира 1 с криволинейным пазом (КП) (рис. 7.11, а), устанавливаемого вместо конусной линейки (см. поз. 8 на рис. 7.10, г).

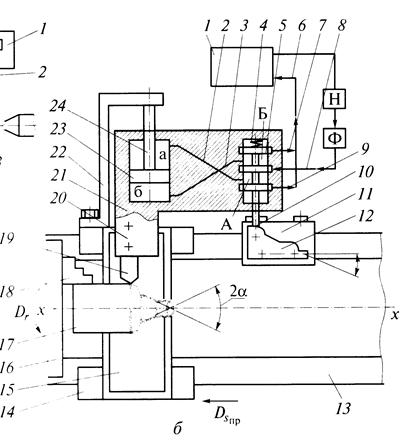

В средне- и крупносерийном производстве для обработки фасонных поверхностей на токарных станках используют специальный гидрокопировальный суппорт вместо поперечного суппорта. Упрощенная схема работы (вид в плане) гидросуппорта показана на рис. 7.11, б. Шток 24 гидросуппорта при помощи кронштейна 22 жестко закрепляется на продольном суппорте 14. Заготовка 17 закрепляется в трехкулачковом патроне 18 и обрабатывает-

Рис. 7.11. Схемы обтачивания фасонных поверхностей:

а — с перемещением поперечного суппорта от копира: 7 — копир с криволинейным пазом (КП); 2 — тяга; 3 — поперечный суппорт; 4 — продольный суппорт; б — с гидрокопировальным суппортом вместо поперечного — вид в плане: 7 — резервуар; 2, 3 — трубопроводы; 4 — пружина; 5 — золотник; 6—9 — трубопроводы; 10 — толкатель золотника; 7 7 — кронштейн; 12 — копир; 73 — станина; 74 — продольный суппорт; 75 — поперечный суппорт; 76 — передняя бабка; 77 — заготовка; 78 — патрон; 19 — резец; 20 — резцедержатель; 21 — корпус гидросуппорта; 22 — кронштейн; 23 — поршень; 24 — шток; а, б, А, Б — полости соответственно рабочего и золотникового цилиндров; Н — насос; Ф — фильтр ся резцом 19, укрепленным на резцедержателе 20 гидросуппорта. Корпус 21 гидросуппорта получает движение продольной подачи DSnp от продольного суппорта 14 станка, которому сообщается подача от ходового валика (см. поз. 20 на рис. 7.1). На кронштейне (см. поз. 11 на рис. 7.11, б], жестко укрепленном на станине 13, установлен копир 12, профиль которого соответствует профилю обрабатываемой фасонной поверхности. При движении продольного суппорта по направляющим станины 13 толкатель 10 золотника 5 будет скользить по поверхности копира 12, к которой он прижимается при помощи пружины 4, и перемещаться в направлении от оси хх центров станка. В результате между средним поршнем золотника 5 и корпусом золотникового цилиндра образуется зазор, через который рабочая жидкость (масло) от насоса Н через фильтр Ф по трубопроводу 8 подается в полость А золотникового цилиндра откуда затем по трубопроводу 2 попадает в полость а рабочего цилиндра. Поршень 23 рабочего цилиндра жестко установлен на штоке 24, который закреплен на продольном суппорте 14. Под давлением масла корпус 21 гидросуппорта вместе с закрепленным на нем резцедержателем 20 и резцом 19 также будут перемещаться в направлении от оси хх центров станка, повторяя движение толкателя 10 золотника 5, в результате чего на заготовке обрабатывается требуемая фасонная поверхность.

Из полости б рабочего цилиндра находящееся там масло по трубопроводу 3 будет поступать в полость Б золотникового цилиндра и через зазоры между цилиндром и золотником будет уходить по трубопроводам 7 и 9 на слив в резервуар 1.

В гидравлических копировальных устройствах в месте контакта рычажного наконечника и копира возникают незначительные усилия, что позволяет изготавливать копир из мягких материалов.

Нарезание наружных резьб на токарно-винторезных станках проводят резцами, гребенками (см. далее), круглыми плашками, резцовыми головками («вихревой метод»), а внутренние резьбы нарезают резцами, гребенками и метчиками.

Ходовые винты дают возможность обрабатывать резьбы с высокой точностью по шагу и облегчают рабочему установку резца после его холостого хода в нитку резьбы при обработке ее за несколько рабочих ходов.

Круглыми плашками и метчиками можно нарезать резьбы и на токарных станках, не имеющих ходового винта.

Резьбовые резцы и гребенки применяют при нарезании точных наружных резьб, а также в индивидуальном производстве при отсутствии другого (более производительного) резьбонарезного инструмента.

При нарезании резьб употребляют резцы стержневые, круглые и призматические.

Резьбовые резцы могут быть однониточными и многониточными, последние обычно называются гребенками. Нарезание однониточным резьбовым резцом является малопроизводительной операцией, потому что для полного нарезания ниток необходимо сделать большое число проходов. Благодаря наличию нескольких зубцов гребенка не требует столь большого числа проходов, как однониточный резьбовой резец, и обеспечивает соответственно большую производительность. Согласование подачи резца и вращения заготовки при нарезании резьбы на токарно-винторезных станках осуществляют жесткой кинематической связью 8 (рис. 7.12) вращения шпинделя 9 с вращениями обрабатываемой заготовки 1 и ходового винта 5, служащего для подачи суппорта 6 с резцом 2 в продольном направлении. При этом одному обороту шпинделя 9 (а следовательно, и заготовки /) должно соответствовать перемещение продольного суппорта 6 (а значит, и вершины резца 2) на величину шага нарезаемой резьбы Рнр. Необходимую величину перемещения резца 2 за каждый оборот шпинделя 9 устанавливают при помощи передач и реверсивного механизма коробки подач станка и набора сменных зубчатых колес.

Рис. 7.12. Схема нарезания наружной резьбы резцом на токарно-винторезном станке:

1 — заготовка; 2 — резьбовой резец; 3 — резцедержатель на поперечном суппорте; 4 — ходовой валик; 5 — ходовой винт; 6 — продольный суппорт; 7 — направляющие станины станка; 8 — жесткая кинематическая связь; 9 — шпиндель / = 0,1...2,0 мм?=0,3...0,5мм

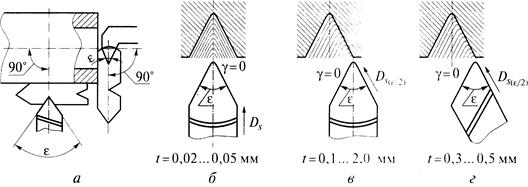

Рис. 7.13. Схема установки резьбового резца по шаблону (а) и способы врезания резца при нарезании наружной резьбы в радиальном (б) и параллельном боковому профилю резьбы [в, г] направлениях:

e — угол при вершине резца; g — передний угол; t — глубина резания

Резьбовой резец должен быть заточен точно в соответствии с заданным профилем нарезаемой резьбы. Установку его проводят по специальному шаблону (рис. 7.13, а).

Биссектриса угла профиля резца должна быть перпендикулярна оси нарезаемого винта. При чистовой обработке передний угол резца должен быть равен нулю, а переднюю поверхность его устанавливают в плоскости, проходящей через ось заготовки.

Точность шага резьбы зависит в основном от шага ходового винта токарно-винторезного станка.

Нарезание резьбы однониточными резцами (см. рис. 7.8, г) выполняют за несколько проходов. При этом для осуществления серии проходов применяют две схемы врезания: в радиальном направлении (рис. 7.13, б) и в направлении, параллельном боковому профилю резьбы (рис. 7.13, в, г).

При врезании в радиальном направлении в резании участвуют одновременно правая и левая режущие кромки головки резца. Это затрудняет процесс стружкообразования, требует значительных усилий при резании и вызывает интенсивный износ вершины резца.

При врезании с подачей резца параллельно боковому профилю резьбы резание осуществляют только одной гранью и вершиной резца. Это создает более благоприятные условия процесса, но в этом случае понижается точность профиля. Вторую схему подачи на глубину применяют для черновых проходов или для нарезания резьбы с грубой поверхностью. Метрическую резьбу крупного шага чаще нарезают по комбинированной схеме.

Гребенки — более производительный резьбовой инструмент, чем однониточные резцы. При нарезании гребенкой необходимо обеспечивать пространство для выхода гребенки, которое должно быть больше ее заборной части. Поэтому гребенками обычно нарезают сквозные резьбы как внутренние, так и наружные. При нарезании резьбы гребенками необходимо обеспечивать соответствие шагов гребенки и копира, в противном случае качество резьбы ухудшается. Шаг гребенок для мелких резьб с целью повысить точность их изготовления и измерения делают часто большим, но кратным шагу нарезаемой резьбы. Такая гребенка будет более точна, но менее производительна, так как число режущих лезвий на той же длине заборной части будет меньше.

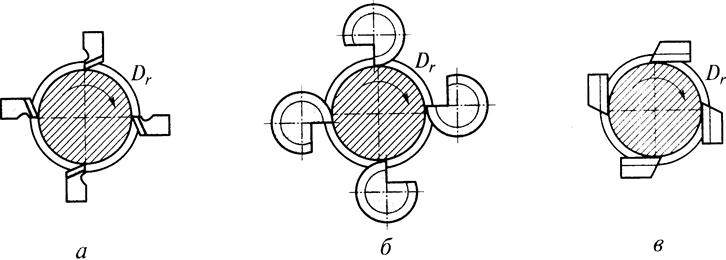

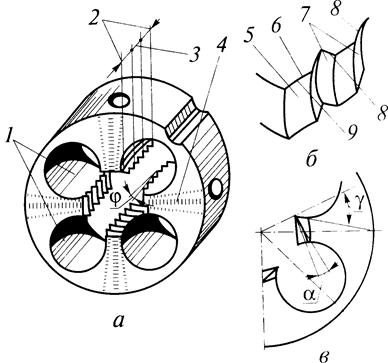

Гребенками оснащают резьбонарезные головки, которые применяются в серийном и массовом производстве и имеют следующие достоинства: позволяют устранить холостой ход на свинчивание; обеспечивают точность нарезания резьбы до 6 — 7-го квалитетов; резьбу, как правило, нарезают за один проход; допускают большое число переточек резьбовых гребенок, что удлиняет срок их работы. В зависимости от конструкции режущего инструмента резьбонарезные головки подразделяют на головки с плоскими радиальными гребенками (рис. 7.14, а); с круглыми гребенками (рис. 7.14, б); с тангенциальными гребенками (рис. 7.14, в).

Резьбонарезные головки с круглыми гребенками получили наибольшее распространение. Их применяют на автоматах, револьверных и сверлильных станках. Такие головки обеспечивают наибольшую точность нарезаемой резьбы и допускают большое число переточек гребенок.

Нарезание точной (отсчетной) резьбы с помощью коррекционной линейки проводят на токарно-винторезном станке, поскольку на точность шага резьбы влияют точность шага ходового винта, а также точность изготовления и сборки зубчатых колес винторезной цепи. Для компенсаций погрешности шага применяют специальную коррекционную линейку 7 (рис. 7.14, г), профиль которой строят по результатам проверки точности перемещения суппорта относительно вращающейся заготовки.

При вращении шпинделя 1 с заготовкой 2 вращается ходовой винт 8. Маточная гайка 4 через рычаг упирается в коррекционную линейку 7. В зависимости от профиля линейки (подъем или спад) маточная гайка 4 (кроме продольного перемещения) имеет дополнительно доворот в ту или другую сторону, соответственно ускоряя или замедляя продольное движение суппорта, несущего резцедержатель 3.

Рис. 7.14. Схемы нарезания резьб на токарно-винторезном станке:

а, б, в — с применением резьбонарезных головок, оснащенных плоскими радиальными, круглыми, тангенциальными гребенками соответственно; г — с применением коррекционной линейки: 1 — шпиндель; 3 — заготовка; 3 — резцедержатель; 4 — маточная гайка; 5 — пружина; 6 — рычаг; 7 — коррекционная линейка; 8 — ходовой винт; 9 — гитара деления

Таким образом, шаг нарезаемой резьбы получается равномерным; точность обработки — 5-й квалитет.

Нарезание многозаходной резьбы требует точного углового деления обрабатываемой заготовки при переходе от одной нитки нарезаемой резьбы к другой.

Точные многозаходные резьбы (например, многозаходные окулярные резьбы, многозаходные червяки), подобно резьбам однозаходным, чаще всего нарезают на точных токарно-винторезных станках, причем деление на заходы можно осуществлять одним из следующих способов.

1. Перестановкой одного из зубчатых колес винторезной цепи на необходимое число зубьев. При этом шпиндель с заготовкой поворачивают на 1/к оборота, где к — число заходов резьбы. Чаще всего делительным зубчатым колесом является ведущее зубчатое колесо шпинделя. В этом случае число его зубьев должно быть кратно числу заходов нарезаемой резьбы. Этот способ достаточно точен, но малопроизводителен. Для увеличения производительности применяют либо поводковые патроны (рис. 7.15, а) с числом прорезей, равным числу заходов резьбы (после прорезки одного захода заготовку с хомутиком поворачивают и ориентируют по другому прорезу патрона), либо специально градуированные патроны (рис. 7.15, б) с поворотной передней частью 2, позволяющие проводить поворот заготовки на любой угол.

2. Перемещением верхних салазок суппорта после прорезки одного захода в осевом направлении на величину, равную шагу резьбы. Этот способ достаточно производителен, но не обеспечивает высокой точности деления на заходы. Для повышения точности перемещения салазок применяют индикаторы, контролирующие точность перемещения.

3. Применением многониточных резьбовых гребенок. В этом случае все заходы резьбы нарезают одновременно. Ход резьбы обеспечивают подачей суппорта, шаг — шагом гребенки. Производительность способа ограничена необходимостью достаточного пространства для выхода гребенки; значительными деформации вследствие многониточного резания; трудностью точного изготовления гребенок.

Круглые плашки предназначены для нарезания наружных резьб и содержат режущие перья 4 и стружечные окна 1 (рис. 7.16, а).

Рис. 7.15. Патроны для нарезания многозаходных резьб:

а — поводковый патрон: 7', 2', 3' и 1,2,3,4 — пазы для нарезания соответственно трех- и четырехзаходных резьб; б — градуированный патрон: 7 — неподвижная часть; 2 — поворотная часть; 3 — поводок

Рис. 7.16. Круглая плашка:

а — плашка; б — режущие поверхности и кромки; в — стружечное окно и режущие перья; 1 — стружечные окна; 2 — заборные части; 3 — калибрующая часть; 4 — режущие перья; 5, 6, 7 — соответственно задние, передние и профильные поверхности; 8,9 — соответственно боковые и главные режущие кромки

Вдоль режущего пера расположены заборные части 2 и калибрующая часть 3. Стружечные окна образуют режущие перья плашки. Плашка имеет передние 6, задние 5, профильные 7 поверхности и главные 9 и боковые 8 (профильные) режущие кромки (рис. 7.16, б).

Заборные части плашки выполняют в виде внутреннего конуса; угол 2ф конуса берут в пределах 40...60° (меньшее значение для твердых материалов).

Для увеличения срока службы режущие части делают с обеих сторон плашки. Длина калибрующей части 3 для нормальных резьб составляет 4 - 4,5 витка.

Геометрические параметры плашек - задний угол а порядка 7...9° (рис. 7.16, в); передний угол у (при обработке чугуна и бронзы равен 10... 20°, а для мягкой стали у доходит до 25°); угол наклона режущего лезвия также равен 7... 10°.

Новая плашка при нормальных условиях работы должна нарезать резьбу 6-го квалитета; практически достижимая точность изготовления резьбы круглой плашкой соответствует 7-му квалитету.

Круглые плашки изготавливают в основном двух видов: разрезные или регулируемые по диаметру, и неразрезные. Последние гораздо надежней и обеспечивают получение более правильной и чистой резьбы, чем разрезные, так как наличие прореза часто вызывает перекос режущих кромок и порчу резьбы. Разрезные плашки регулируют по образцовому винту, который должен свободно ввинчиваться от руки в отрегулированную плашку.

Нарезание внутренних резьб на токарных станках проводят, применяя расточные стержневые (см., например, поз. 3 на рис. 7.8, д] и круглые стержневые (см., например, поз. 3 на рис. 7.8, б) резцы, закрепляемые в специальных державках. Процесс проводят подобно нарезанию наружных резьб резцами.

Метчиками также можно обрабатывать внутренние резьбы на токарных станках.

|

|

|

|

Дата добавления: 2013-12-14; Просмотров: 9322; Нарушение авторских прав?; Мы поможем в написании вашей работы!