КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

В - винтом с конической головкой; г - штифтом через отверстие и прихватом сверху; д - за счет упругой деформации стенки паза

|

|

|

|

Рис. 7 Формы центровых отверстий

Рис. 6 Типы цилиндрических хвостовиков: а) - для ин-в малых диаметров; б) - поводком в виде двух лысок; в) - цилиндрический с наружным центром 75о; г,д) - с лысками; е) - с квадратом; ж - с квадратом и кольцевой выточкой.

Все концевые ин-ты с цилиндрическими и коническими хвостовиками снабжаются с обеих торцов центровыми отверстиями. Они являются базами при изготовлении, контроле и переточках в процессе эксплуатации.

Существует 9 форм центровых отверстий.

Форма А - применяется в тех случаях, когда после обработки необходимость в центровых отверстиях отпадает и когда гарантируется их сохранность в процессе эксплуатации соответствующей обработкой.

Форма В - прим., когда центровые отверстия являются базой для многократного использования или сохраняются в готовых изделиях.

Форма Т - оправках и калибрах пробках.

Форма С - в крупных валах a = 75о.

Форма Е - тоже, что и С.

Форма Р - прим. при необходимости повышенной точности обработки.

Формы F и Н - для монтажных работ, транспортирования, хранения и термообработки деталей в вертикальном положении (тоже что и А и В с резьбой).

4. Режущие многогранные пластины

Твердые сплавы выпускаются в виде пластин различной формы, которые либо крепят к державке механическим путем, (СМП) либо припаивают. Режущую способность напайного инструмента восстанавливают перетачиванием, а СМП поворачивают, включая в работу новое лезвие или незатупленную его часть у круглых пластин.

Использование пайки стандартных пластин из твердого сплава, имеющих разнообразную форму, позволяет получать компактные конструкции резцов. Последние после заточки имеют оптимальные значения геометрических параметров и характеризуются эффективным использованием твердого сплава благодаря многократной переточке. Однако пайке присущ такой существенный недостаток, как появление внутренних термических напряжений в спае и в самих пластинах из-за большой разницы (примерно в 2 раза) коэффициентов линейного расширения твердого сплава и стальной державки. При охлаждении после пайки возникающие напряжения приводят к образованию микротрещин в пластинах, которые вскрываются при заточке или в процессе резания. Микротрещины приводят к выкрашиванию и даже к поломкам пластин. Обычно применяемые технологические приемы по снятию напряжений: релаксация путем замедления скорости охлаждения, использование компенсационных прокладок и другие - не решают полностью этой проблемы. Избавиться от напряжений можно только путем применения сменных многогранных пластин (СМП), которые механически крепятся к корпусу инструмента.

Инструменты, оснащенные СМП, по сравнению с напайными, имеют следующие преимущества:

1. более высокие прочность, надежность и стойкость;

2. меньшие расходы на смену и утилизацию пластин;

3. меньшие простои оборудования при замене и наладке инструмента, что особенно важно при эксплуатации современных дорогостоящих станков с ЧПУ и автоматических линий;

4. более благоприятные условия для нанесения на пластины износостойких покрытий, что позволяет значительно (до 4-5 раз) повысить их стойкость, а следовательно, и производительность процесса резания;

5. меньшие потери остродефицитных материалов (вольфрама, кобальта, тантала и др.) за счет увеличения возврата пластин на переработку.

Недостатки инструментов, оснащенных СМП:

1. высокая стоимость из-за их высокой точности, а следовательно, высокой трудоемкости изготовления пластин и инструмента в целом;

2. повышенные габариты корпусов инструментов из-за необходимости размещения в них элементов крепления пластин;

3. невозможность полного обеспечения оптимальной геометрии режущей части инструмента из-за заданной формы пластин и условий их крепления.

СМП подразделяются на следующие типы.

1. По назначению: режущие, опорные и стружколомающие. Опорные пластины применяются для увеличения срока службы корпусов РИ, стружколомы пременяются для резцов, оснащенных пластиной 3-х и 4-х гранной формы.

2. По форме: трехгранные, квадратные, ромбические с углами при вершине 35, 55, 75, 80, 86о, параллелограмные с углами при вершине 55, 82, 84, 85о, круглые, пятигранные, шестигранные и шестигранные с 80о.

3. По конструкции: без отверстия и с отверстием.

4. По форме передней поверхности: плоские со стружколомающими канавками с одной или двух сторон.

5. По значению задних углов: 0, 7, 11, 20о.

6. По оформлению вершины лезвия: с радиусом (ж), с фасками (и).

7. По размерам: диаметру вписанной окружности d (д) 6,35; 9,525; 12,7; 15,875; 19,050 мм и толщине S, равной 3,18; 4,76; 6,35 мм.

8. По предельным отклонениям: допуски A; F; C; H; E; G; J; L; K; M; U. Для этих допусков точность вписанной окружности ±0,013 до ±0,250 мм; S - ±0,025 до ±0,13 мм и расстояния m вписанной окр-ти до вершины лезвия ±0, 005 до ±0,38 мм.

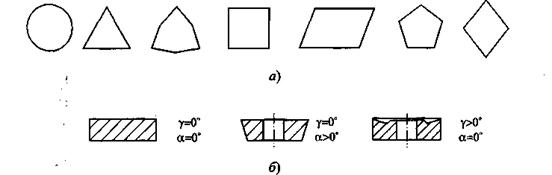

9. По числу режущих кромок и форм пластины имеют различные исполнения, закрепленные в международных и национальных стандартах. Некоторые из них приведены на рис. 8, а.

Геометрические параметры инструментов, оснащенных СМП, определяют в статике при изготовлении пластин и корректируют при их закреплении в корпусе (державке) инструмента с учетом кинематики станка и условий резания.

10. По геометрическим параметрам СМП делятся на: а) негативные (γ = 0°, a = 0°); б) позитивные (γ = 0°, a > 0°); в) негативно-позитивные (γ > 0°, a = 0°) (рис. 8, б).

Рис. 8. Твердосплавные сменные многогранные пластины (СМП): а - формы пластин; б - геометрические параметры пластин (негативных, позитивных, негативно-позитивных)

Задний угол при установке негативных и негативно-позитивны) пластин создается за счет их поворота при креплении в державке резца При этом у негативных пластин передние углы становятся отрицательными, т.е. (– γ) = a, у негативно-позитивных пластин угол γ уменьшается на величину угла α. У позитивных пластин угол γ равен углу поворот пластины по часовой стрелке, а угол a уменьшается на эту же величину.

5. КОНСТРУКЦИИ РЕЗЦОВ

Резцы относятся к наиболее распространенной группе режущих инструментов. Они отличаются большим многообразием как по форме, так и по назначению.

Согласно классификации, принятой в нашей стране, резцы делятся на множество типов и исполнений:

· в зависимости от технологических групп станков – токарные, строгальные, долбежные, расточные;

· в зависимости отвида выполняемых работ – проходные, подрезые, прорезные и отрезные, резьбовые, расточные и т. д.;

· по форме – призматические и круглые;

· по конструктивному исполнению – цельные с напайными пластинами, сборные, комбинированные и т. д.;

· по установке относительно обрабатываемой заготовки – радиальные и тангенциальные;

· по направлению подачи – правые и левые;

· по материалу режущей части – из быстрорежущей стали, с пластинками из твердого сплава, минералокерамики, сверхтвердых материалов и алмазов.

Радиальные резцы получили наибольшее распространение ввиду простоты их крепления и выбора геометрических параметров режущей части.

Тангенциальные резцы в основном применяются там, где необходимо получить высокое качество обработанной поверхности, и используются на токарных автоматах и полуавтоматах.

Резец является простым инструментом с одной или несколькими режущими кромками, но к нему предъявляется ряд требований. Наиболее важным изних является эффективность резца, влияющая на повышение производительности труда и зависящая от ряда факторов:

· материала режущей части;

· формы, размеров и положения пластин на резце (напайных и многогранных);

· геометрических параметров режущего лезвия резца;

· элементов стружкодробления;

· прочности и виброустойчивости державки и режущих кромок.

В качестве материала для державок резцов используются конструкционные стали марок 45, 50 (ГОСТ 1051-73или ГОСТ 1050-88), стали 40Х, 45Х (ГОСТ 4543-71) или инструментальные стали У8, У 1

6. КРЕПЛЕНИЕ РЕЖУЩИХ ПЛАСТИН НА ДЕРЖАВКЕ

Существует множество конструкций резцов, различающихся по способу крепления СМП, часть которых с целью удобства крепления изготавливают с отверстиями. Анализ многочисленных конструктивных решений крепления пластин позволил свести их к следующим схемам крепления (по ИСО):

1. прихватом сверху;

2. рычагом через отверстие с прижатием к боковым стенкам гнезда;

3. винтом с конической головкой;

4. штифтом через отверстие и прихватом сверху.

Некоторые примеры конструктивного исполнения этих схем на резца приведены на рис. 9.

Рис. 9. Схемы механического крепления твердосплавных СМП: а - прихватом сверху; б - рычагом через отверстие;

Пластины негативные и негативно-позитивные крепятся чаще всего прихватом сверху (схема а) или по схеме г. Последняя обеспечивает более надежное крепление. Крепление винтом (схема в) используется для малонагруженных пластин и является простым и компактным.

У резцов наибольшее распространение получили пластины с отверстием. Благодаря этому обеспечиваются свободный сход стружки по передней поверхности и значительно меньшие габариты элементов крепления, размещаемых в корпусе державки.

Возможны нестандартные схемы крепления твердосплавных пластин нестандартной формы. Примером этому являются отрезные резцы (рис. 9, д), разработанные фирмой «Sandvik Coromant» (Швеция). Здесь крепление пластины осуществляется силами упругой деформации стенки паза державки.

7. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЖУЩЕЙ ЧАСТИ

Геометрические параметры резца влияют на силы резания и износ режущих кромок лезвия.

Термины и определения элементов резцов приведены в ГОСТ 25751-83.

Геометрические параметры головки резца определяют положение его передних и задних поверхностей относительно основной опорной поверхности.

Угол наклона l главной режущей кромки может быть положительным, отрицательным или равным нулю.От утла l зависят форма стружки, направление ее схода по передней поверхности лезвия и упрочнение.Если главная режущая кромка совпадает с основной плоскостью, проходящей через вершину лезвия, l =0, если направлена вверх, угол l положительный, если вниз, угол l отрицательный.

Главный угол в плане j определяет соотношение между шириной и толщиной среза при постоянных значениях подачи и глубины резания. Вспомогательный угол в плане j1 рекомендуется при жесткой системе принимать в пределах 10—15°,при нежесткой системе 20—30о, при обработке деталей с врезанием 30—45о.

|

|

|

|

|

Дата добавления: 2013-12-14; Просмотров: 1543; Нарушение авторских прав?; Мы поможем в написании вашей работы!