КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологія проведення польових виробок буропідривним способом

|

|

|

|

Організація робіт і праці при проведенні гірничих виробок.

Прохідницьким циклом називають сукупність основних і допоміжних прохідницьких процесів, при однократному виконанні яких за певний час вибій виробітку посувають на встановлену величину.

Кількість процесів прохідницького циклу міняється залежно від способу й застосовуваної технологічної схеми проведення виробітку. Час, витрачений на виконання одного циклу, називають тривалістю циклу.

Основні процеси пов'язані із проведенням і кріпленням виробітку. Їх виконують безпосередньо у вибої або поблизу його (виїмка вугілля або породи, навантаження їх на транспортні засоби, зведення постійного кріплення).

Допоміжні процеси забезпечують умови для виконання основних прохідницьких процесів (зведення тимчасового кріплення, навішення вентиляційних труб, настилання тимчасових рейкових шляхів або нарощування конвеєра, пристрій водовідвідної канавки, прокладка труб і кабелів і ін.).

Для зручності організації й обліку виконаної роботи кожною ланкою рекомендується виконувати в зміну ціле число циклів (один, два, три). Чим більше виконаних циклів на місяць, тим більше швидкість проведення виробітку.

Залежно від організації робіт при проведенні виробок основні процеси виконують послідовно (один за іншим) або з частковим сполученням (одночасно), наскільки дозволяє прийнята технологія й техніка безпеки. Допоміжні процеси необхідно виконувати паралельно з основними, щоб уникнути їхнього впливу на тривалість циклу.

Для кожного підготовчого вибою складається графік організації робіт. Основною формою організації праці при проведенні виробок є комплексна цілодобова бригада прохідників, що представляє групу робітників декількох суміжних професій, об'єднаних загальним місцем роботи, єдиним виробничим планом і колективною відповідальністю. Прохідники бригади виконують всі роботи, передбачені графіком циклічності.

Основним документом для виробництва підривних робіт у шахтах є паспорт БПР. Особливе місце при упорядкуванні паспорту повинне приділятися схемі розташування шпурів, розподілу ступіней уповільнення, типу і величині заряду ВР.

У вугільних шахтах застосовують переважно запобіжні ВР (вибухові речовини): амоніт Т-19, АП-5ЖВ, угленіт П-12ЦБ, Е6, іоніт. У СНД ВР виготовляють у патронах діаметром 28, 32, 36 і 45 мм. При звичайному підриванні застосовують частіше патрони діаметром 36 мм, при контурному підриванні – 32 мм. За кордоном – відповідно 28—32 мм та 18,5—25 мм.

Підривання у шахтах, небезпечних по газу та пилу, дозволяється тільки електричне – електродетонаторами миттєвої дії (ЕД-8П, ЕД-8ПМ) та короткоуповільненої (ЕДКЗ-ПМ-15, ЕДКЗ-ПМ-25) дії.

Буріння шпурів.

Буріння шпурів при проведенні виробок є одним з найбільш трудомістких процесів прохідницького циклу, що займає 30-60 % загальної тривалості циклу і здійснюється бурильними машинами обертальної (f ≤ 8), обертально-ударної (f = 8—16) і ударно-обертальної (f = 14—20) дії. У породах середньої міцності (f = 3—8) обертальне буріння виконують колонковими електросвердлами СЕК-1, ЕБГП-1 та ін.

У останні роки отримали розповсюдження бурильні установки з бурильними машинами обертальної (КБМ, БУЕ, БКГ-2), обертально-ударної (СБУ-2М, БУ-1, БУР-2) і ударно-обертальної (СБКНС-2, СБКН-3 та ін) і універсальної (УБШ-252, 253А, 313А та ін.) дії і буронавантажувальні машини.

Бурильні установки складаються з бурильних машин, маніпуляторів з механізмом подавання і бурової теліжки. Установки з електроприводом БУЕ-3 і БКГ-2 можуть працювати у режимах обертальної і обертально-ударної дії у виробках з площею перетину від 9 до 25 м²

Самохідну установку СБУ-2М застосовують для обурювання вибоїв горизонтальних виробок висотою від 2 до 5,5 м, несамохідну установку БУ-1 – у виробках з площею перетину від 6 до 20 м². Самохідну установку БУР-2 з комплектом навісного обладнання застосовують для буріння шпурів у виробках з площею перетину до 25 м².

Для буріння шпурів у вугільних шахтах також застосовуються буронавантажувальні машини МПБ-2, 1ПНБ-2Б, 2ПНБ-2Б, МПНБ.

Самохідні бурові каретки СБКН-2П, СБКНС-2, обладнані двома потужними машинами ударно-обертальної дії застосовують на рудниках для буріння шпурів у міцних породах.

Установки бурильні шахтні УБШ можуть виконувати обертальне буріння і універсальне (ударно-обертальне і обертально-ударне). Установка УБШ-252 має один маніпулятор, рейковий ход. Застосовується при площі перетину 6—12 м² і міцності порід до 14. Установка УБШ-253А має гусеничний ход. Установка УБШ-313А має 2 маніпулятори, гусеничний ход і може обурювати вибій з площею від 12,8 до 20 м².

У породах з f ≤ 8 обертальні бурильні установки у порівнянні з обертально-ударними мають ряд переваг: вартість буріння нижче, швидкість буріння нижче, спрощується обслуговування, забезпечується безшумна робота і більш сприятливі умови боротьби з пилоутворенням.

Для боротьби з пилом буріння виконують з промиванням, застосовують інтенсивне провітрювання, завдяки чому знижують кількість пилу у вибоях до встановлених санітарних норм (2 мг/м³ повітря). Витрата води на одну бурильну машину коливається від 3 до 5 л/хв. Вода у вибій для промивки шпурів і зрошення при навантаженні породи подається по трубопроводам. Для поліпшення змочування пилу до води додають змочувальник ДБ у кількості 0,5 г/л. Застосовується також сухе пиловловлювання.

Заряджання та підривання шпурів.

Після перевірки відповідності розташування та глибини шпурів паспорту буропідривних робіт (БПР) і очищення їх від бурової дрібноти підривник подає перший попереджувальний сигнал (один довгий) і робочі, що не приймають участь у заряджанні, видаляються з вибою. Другий сигнал – бойовий (два довгих). По цьому сигналу підривники запалюють шнур (при вогневому підриванні) і видаляються в укриття, а при електричному – вмикають тік. Третій сигнал – відбій (три коротких) означає закінчення підривних робіт.

В заряджанні шпурів для скорочення часу крім підривника приймають участь прохідники, які мають Єдину книжку підривника. Бойові патрони виготовляють безпосередньо у вибої в процесі заряджання шпурів. У якості внутрішньої забойки застосовують пижі з суміші глини з піском 1: 3, крупнозернистий пісок, гранульований шлак або водяна забійка.

Процес заряджання і забойки шпурів може бути механізований застосуванням пневмозарядників, пневмозабійників і механічних пристроїв для виготовлення пижів.

Провітрювання вибою.

Для створення нормальних умов роботи в підготовчому вибої виробка на всьому протязі повинна провітрюватися свіжим струменем із таким розрахунком, щоб повітря у вибої містило не менше 20 % кисню, не більше 0,5 % вуглекислого газу, причому зміст інших газів повинний бути безпечним і нешкідливим для здоров'я людей. Температура повітря не повинна перевищувати +26º С при відносній вологості до 90 %; у випадку перевищення температури повинні застосовуватися дільничні кондиціонери. Підготовчі вибої провітрюють за допомогою загальношахтної депресії або вентиляторами місцевого провітрювання (ВМП). Загальним струменем провітрюють виробки невеликої довжини або паралельні виробки. У одиночних виробках застосовують місцеве провітрювання.

ВМП за родом енергії можуть бути пневматичні й електричні, а за принципом роботи відцентрові та осьові. Відцентрові ВМП (ВЦ-7, ВЦ-9, ВЦПД-8, ВЦП-16) застосовують для проведення виробок великої довжини (1,5-2 км) і в умовах великого газовиділення, коли для провітрювання виробки потребується понад 1000 м³/хв повітря. Пневматичні ВМП застосовують на шахтах небезпечних по раптових викидах газу і вугілля.

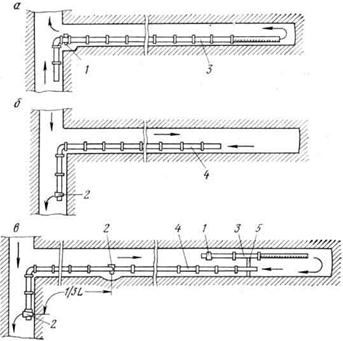

Розрізняють три схеми провітрювання тупикових підготовчих вибоїв: нагнітальну, усмоктувальну і комбіновану (рис. 6-1).

Рис. 6‑1 – Способи провітрювання тупикових виробок:

а – нагнітальний; б – усмоктувальний; в – комбінований;

1 – нагнітальний вентилятор; 2 – усмоктувальний вентилятор; 3 – гнучкий трубопровід; 4 – жорсткий трубопровід; 5 – перемичка

Нагнітальна схема провітрювання (а) застосовується найбільше часто. При її застосуванні повітря, що виходить з відносно великою швидкістю з кінця трубопроводу, розріджує продукти вибуху і вимиває газову суміш із вибою. Водночас при нагнітальному провітрюванні продукти вибуху, що видаляються, рухаються по усієї виробці, утруднюючи виробництво робіт. Нагнітальний вентилятор установлюють на свіжому струмені на відстані не менше 10 м від місця виходу продуктів вибуху, щоб усунути їхнє засмоктування вентилятором і нагнітання у вибій разом із свіжим повітрям. Відстань від кінця трубопроводу до вибою не повинна перебільшувати 8 м.

При усмоктувальнійсхемі провітрювання (б) у вентиляційний трубопровід потрапляють лише гази, утворені при вибуху у вибої і знаходяться в безпосередній близькості від вхідного отвору. Перевагою даної схеми провітрювання є те, що виробка на всьому протязі залишається вільною від продуктів вибуху. Суттєвим недостатком даної схеми є те, що у вибою утворюється застійна зона, рух повітря у якій в бік трубопроводу відсутній; необхідно використовувати жорсткі трубопроводи.

Для забезпечення швидкого провітрювання виробки по всієї її довжині застосовують комбінованусхему провітрювання (в) У цьому випадку на деякій відстані від вибою встановлюють перемичку з дверима, що під час провітрювання повинні бути закриті. Через цю перемичку проходять два трубопроводи, по одному з яких повітря нагнітається до вибою, а по другому – усмоктується. Недостатком способу є необхідність мати 2 вентилятори і виконувати додаткові роботи по переносу нагнітального вентилятора і перемички.

Вентиляційні груби виготовляють із металу, тканини і полімерних матеріалів. Металічні труби з листової сталі виготовляють діаметром 300—800 мм. Довжина кожної ланки 2—3 м. Окремі труби з'єднують за допомогою фланців болтами. Для ущільнення розміщують прокладки.

Труби з прорезиненої тканини довжиною ланок 5, 10 і 20 м і діаметром 300—1000 мм легкі, швидко встановлюються і мають безфланцеве поєднання ланок за допомогою пружинних кілець. Недостатками їх є відносно мала міцність і високий коефіцієнт аеродинамічного опору. Альтернативний варіант – труби з текстовініту, пластикату, капрону та ін.

Розрахунок провітрювання складається з вибору схеми і способу провітрювання гірничої виробки, розрахунку кількості повітря, подаваного у вибій або що видаляється з нього, вибору типу і діаметра труб, визначення витоків повітря, підрахунку депресії, вибору типу ВМП.

Кількість повітря, необхідна для провітрювання тупикових виробок, визначається по чотирьох факторах:

за розрідженням газу, що виділяється (СН4 або СО2);

за кількістю газів, що виділяються під час вибуху;

за числом людей у виробці;

за мінімальною швидкістю руху повітря;

за мінімальною швидкістю руху повітря в залежності від температури і вологості.

Після провітрювання вибій призводять у безпечний стан. При цьому гірничий майстер і підривник оглядають вибій і перевіряють, чи усі шпури вибухнули. Якщо виявлені відмови, то підривник робить їхню ліквідацію. Після цього або якщо всі шпури вибухнули, перевіряється стан кріплення, покрівлі і боків виробки. Ушкоджене кріплення виправляють. Породи покрівлі і боків обстукують оборником, тим самим, відокремлюючи шматки породи, що відшарувались.

Навантаження породи

Навантаження породи по трудомісткості і тривалості займає у прохідницькому циклі 30—40 %. Навантаження породи механізується за допомогою навантажувальних машин і скреперних комплексів.

Вибір раціонального типу навантажувальної машини відбувається в залежності від міцності підлеглої збиранню породи, розмірів поперечного перетину виробки, виду застосованої для буріння шпурів енергії і прийнятої організації робіт з таким розрахунком, щоб машини в конкретних умовах використовувалися найбільш ефективно.

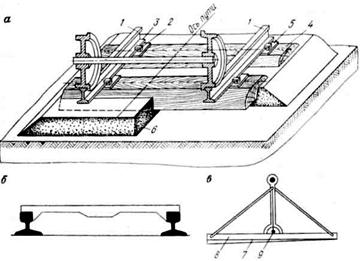

Для вантаження породи в одношляхових виробках застосовують машини періодичної дії типу механічної лопати на рейковому ходу (ППН-1С, ППН-2). Вагонетка прищеплюється до машини і з опущеним ковшем машина під'їжджає до підірваної породи. Ківш, занурюючись у неї, заповнюється породою. Потім вмикається двигун підйому, що приводить у рух барабан, на який навивається ланцюг, який піднімає ківш. При крайньому верхньому положенні ковшу порода висипається з нього у вагонетку, після чого ківш опускається до підошви виробки і цикл навантаження повторюється (рис. 6-2, а).

Вантаження породи даними машинами може відбуватись на конвеєр, установлений паралельно рейковому шляху, на якому працює машина. Для цього використовується перевантажувальна вагонетка з похилим лотком, що рухається разом із машиною.

Гідність машин типу механічної лопати у простоті їх конструкції і обслуговування при роботі. Основний недостаток – обмежений фронт навантаження, що при проведенні виробок площею понад 8 м² викликає необхідність ручного підкидання породи до машини.

Навантажувальна машина 1ППН-5 конвеєрно-ковшового типу при роботі робить напірний рух опущеним ковшем у породу, потім ківш піднімається і, перевернувшись, передає захоплену їм породу на конвеєр, з якого вона потрапляє у вагонетку (рис. 6-2, б).

Рис. 6‑2 – Типи навантажувальних машин циклічної дії:

а – одноступеневого навантаження; б – двоступеневого навантаження; в – з боковим розвантаженням

В наступній час розповсюджуються ковшові машини на гусеничному ходу з боковим розвантаженням породи (МПК-3У). Такі машини найбільш продуктивні при навантаженні породи на конвеєрний транспорт. До того ж ці машини можна використовувати для допоміжних робіт з використанням навісного обладнання (рис. 6-2, в).

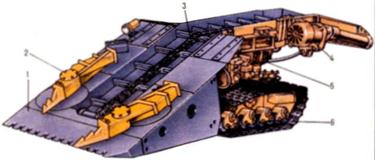

Крім машин періодичної дії застосовують машини безупинної дії (МП-2, 1ПНБ-2, 2ПНБ-2, ПНБ-2К, ПНБ-3Д та ін.) на гусеничному ходу (рис. 6-3). Машина 1ПНБ-2 навантажує породу у виробках з площею поперечного перетину у світлі по ширині та висоті не менше 2,5×1,8 м. Навантажувальна машина 2ПНБ-2 призначена для комплексної механізації прохідницьких робіт при проведенні горизонтальних виробок перетином від 8 м² і вище, має двобічне керування, обладнана устаткуванням для буравлення шпурів, для заряджання шпурів, підйому верхняків кріплення.

Рис. 6-3– Навантажувальна машина безупинної дії

Для навантаження породи застосовують також скреперні навантажувально-доставочні комплекси і скреперні установки. Для навантаження породи застосовують коробчасті і гребкові скрепери вмістом до 0,8 м³, причому коробчасті – при рівномірній і дрібній породі (до 200 мм), а гребкові при крупній кусковатості. Полки використовують зварних конструкцій з похилим помостом і вікном для розвантаження скрепера.

Скреперні установки застосовують у виробках різних перетинів. Вони прості у експлуатації і не потребують значних матеріальних витрат. До їх недостатків можна віднести швидкий знос канатів, складності зачистки підошви у боків виробки, неможливість роботи при слабкій підошві виробки.

Допоміжні роботи

Зведення тимчасовогокріплення. Тимчасове кріплення, установлюване для безпечного ведення робіт у привибійному просторі до зведення постійного кріплення, повинне бути надійне, просте у виготовленні і зручне при установці і заміні постійним кріпленням.

Устрій водовідливних канавок.Вода, що надходить у виробку, відводиться самопливом по водовідливній канавці до центрального або дільничного водозбірника. Форми і розміри перетину водовідливних канавок вибираються в залежності від величини притоку води, властивостей порід, типу кріплення, розмірів і терміну служби виробок.

Настілка рейкового шляху. При проведенні горизонтальних виробок для безперебійної роботи прохідницьких машин на рейковому ходу поблизу від вибою настилають тимчасовий рейковий шлях, що у міру посування вибою заміняють постійним.

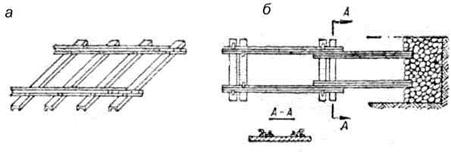

Рис. 6-4– Будова рейкового шляху:

а – верхня будова; б – шляховий шаблон; в – ватерпас

1 – рейка; 2 – костиль; 3 – робочий кант рейки; 4 – шпала; 5 – підкладка; 6 – баласт; 7 – горизонтальна рейка; 8 – нашивка; 9 – відвіс

На шахтах застосовується два типорозміри ширини рейкового шляху: 600 і 900 мм. Постійний рейковий шлях настилають ділянками довжиною, кратною довжині рейок (8 та 12 м). Рейковий шлях складається з основи і верхньої будівлі. Основою шляху служить підошва виробки. Верхня будівля складається з баластового прошарку, шпал, рейок, підкладок, накладок і з'єднувальних болтів (рис. 6-4). У шахтах застосовують рейки двох типорозмірів Р24 і Р33. Рейки Р24 в основному застосовують у дільничних виробках (штреках), рейки Р33 – у капітальних (квершлагах, приствольному дворі, корінних штреках, вантажних і людських ходках).

Настілку тимчасового шляху роблять без баластового прошарку, окремими ланками у вигляді відрізків рейки довжиною 1—2 м, приварених до металевих шпал зі швелеру № 16—20, або застосовуються висувні рейки довжиною 4—8 м (рис.6-5). Коли сумарна довжина ланки тимчасового шляху досягає стандартної довжини рейки, його знімають і настилають постійний шлях.

Рис. 6-5– Тимчасовий рейковий шлях

Настілку рейкового шляху починають із розбивки осі шляху на підошві виробки і встановлення на її стінах реперів з відміткою проектного положення головки рейки. Рейки костилями пришивають до дерев'яних шпал через підкладку, а з залізобетонними шпалами з'єднують болтами.

Шпали вкладаються через 700 мм одна від одної на баласті з гравію розміром 3—20 мм або зі щебеню 20—40 мм. Допускається використання породи, що не розмокає, з f > 5 розміром до 70 мм.

Товщину баласту приймають рівною 200 мм при рейках Р-33 і 190 мм при рейках Р-24. Шпали занурюють у баласт на 2/3 їх висоти.

Рейковий шлях укладається з нахилом в бік приствольного двора, рівним 0,003—0,005 і контролюється ватерпасом.

Прокладка труб і кабелів. Труби і кабелі прокладають у виробках таким чином, що б їх не міг ушкодити рухомий состав не тільки при нормальному русі, але й у випадку його сходу з рейок; щоб вони не мішали проходу людей і щоб зручно було їх обслуговувати.

Рис. 2‑19 – Способи підвішування труб

Водопровідні труби можна прокладати по підошві виробки, але так, що б вони не заважали руху людей.

Доставка матеріалів та обладнання. Доставку матеріалів та обладнання у вибій виробок виконують у пакетах, контейнерах або на спеціальних платформах. На ряді шахт для транспортування матеріалів, обладнання та людей по дільничним безрейковим і конвеєрним виробкам з кутом нахилу до 18º використовують монорейкові канатні дороги 4ДМК і 6ДМК (У) з максимальною довжиною транспортування відповідно 1200 і 1600 м. Застосування монорейкових доріг, як свідчить досвід, дозволяє в 3—4 рази знизити трудомісткість робіт.

Для транспортування на довжину до 1500 м матеріалів, обладнання і гірничої маси по рейковим виробкам з завищеним або тяжким профілем, в яких утруднюється або неможлива електровозна або канатна відкатка, застосовують ґрунтову канатну дорогу типа ДКН.

Освітлення. Для освітлення виробок услід за посуванням вибою нарощують з відставанням 10—20 м постійну освітлювальну мережу. Там, де проектом не передбачається постійне освітлення, встановлюють тимчасове.

Сучасні навантажувальні машини і бурильні установки обладнані прожекторами для освітлення місця роботи. Дільниця виробки у вибою освітлюється також електричними світильниками РП-100 і РП-200, які підвішуються через 4—6 м. Також кожен з прохідників має індивідуальний акумуляторний світильник.

Маркшейдерське обслуговування. Контроль за проведенням виробок виконується маркшейдерською службою підприємства. Маркшейдер дає направлення виробки, а у процесі її проведення перевіряє його. Направлення виробки у горизонтальній площині задають теодолітом і позначають отвісами або за допомогою світового прибору УНС. Отвісів беруть не менше трьох через 1—3 м.

Для визначення напрямку виробки, а також при настиланні рейкових шляхів, контролю кріплення і інших роботах може використовуватись лазерна установка ЛУН-2, розроблена ВНДМІ, яка кріпиться на спеціальному кронштейні до стінки або покрівлі виробки утворює потужний світловий потік, видний на відстані до 1000 м.

Зведення постійного кріплення

Зведення постійного кріплення є найбільш відповідальним і трудомістким процесом при проведенні виробок. Досвід свідчить, що у загальних витратах труда і часу у прохідницькому циклі процес кріплення займає 30—60 % в залежності від технології і способів механізації прохідницьких робіт.

Дерев'яні кріпильні рами повинні встановлюватись прямовисно і перпендикулярно подовжньої осі виробки. При установці рами спочатку риють лунки глибиною 15—20 см, потім у них установлюють бічні стійки. До установлення верхняка бічні стійки удержують за допомогою обаполів, що прибиваються до встановлюваних ніжок і ніжок сусідніх, раніше встановлених, рам. Після установки бічних стійок накладають поверх або заводять збоку верхняк так, щоб прилягання елементів у замку було щільним. Після проводять перевірку установки рами і, якщо треба, раму рихтують. Далі роблять розклинювання рами, затяжку покрівлі і боки із забутовкою виробленого простору. Металеве трапецієподібне кріплення будують у тому ж порядку, що і дерев'яне.

Послідовність установки рами кріплення АП така:

риють лунки глибиною 15—20 см;

установлюють ніжки кріплення;

з'єднують ніжки з раніше встановленою рамою за допомогою хомутів і розстрілів; накидають верхняк і наживляють замки; перевіряють правильність установки рами;

з'єднують верхняк із раніше встановленою рамою за допомогою хомутів і розстрілів;

остаточно затискають замкові з'єднання, встановлюють дерев’яні розпірки між рамами;

затягують покрівлю і боки виробки з забутовкою виробленого простору.

Замок рами АП повинний мати такі розміри: довжина замка — 40 см, відстань між хомутами — 20 см, відстань від хомута до краю замка — 10 см.

Затяжки виготовляють з дерева, з/б, металевих решіток, а також склотканини. Для часткової механізації зведення металевого аркового кріплення застосовують навісне обладнання бурильних установок або буронавантажувальних машин, оснащене спеціальними захватами для кріплення і люлькою для кріпильника. Арку збирають на підошві виробки і встановлюють захватом вертикально. При цьому кріпильник з люльки розклинює арку і виконує затягування покрівлі. Розроблені також підвісні кріпленнявстановлювачі, що пересуваються по монорейці і входять у склад прохідницьких комплексів обладнання.

7.Технологія проведення польових виробок прохідницьким комбайнами.

Принцип дії прохідницьких комбайнів заснований на механічному способі відділення корисного копального або породи від масиву. При комбайновій технології процес проведення виробки носить безупинний характер, досягається високий рівень механізації і безпеки робіт, забезпечується велика стійкість оголень гірських порід, тому що не порушується масив за контуром виробки, підвищується в 2,5—10 разів швидкість проведення виробки й у 4—6 разів – продуктивність праці; знижується в 1,5—2 рази собівартість готової виробки.

По своїй конструкції і призначенню прохідницькі комбайни поділяються на комбайни роторного типу з руйнацією масиву по всій площі вибою, і виборчої дії.

Дія виконавчих органів комбайнів роторного типу (рис.7-1) заснована на принципі роздавлювання, сколювання або різання гірничого масиву. Наприклад, прохідницький комплекс «Союз-19у» призначений для проведення виробок перетином 20,6 м² по породам міцністю до 10. Комплекс забезпечує механізовану руйнацію породного вибою, вантаження і транспортування гірничої маси, кріплення горизонтальних і похилих (до 10°) гірничих виробок.

До складу комплексу входить комбайн, перевантажувач і устаткування для монтажу кріплення, що дозволяє цілком механізувати процес зведення кріплення без припинень комбайна. Комплекс оснащений апаратурою автоматики, що забезпечує контроль положення комбайна у виробці й автоматичне регулювання швидкості подачі виконавчого органа на вибій у залежності від навантаження електродвигунів приводу. Комбайн має комбінований виконавчий орган, оснащений шарошками конічної форми. Центральна частина вибою руйнується лобовим забурником методом роздавлювання, а інша частина – методом сколювання. Спочатку пробурюється кругла виробка діаметром 5 м, потім бермовими органами їй надається аркова форма. Ковшами, установленими на головному виконавчому органі, зруйнована порода з вибою подається на стрічковий конвеєр комплексу і передається перевантажувачем на інші транспортні способи.

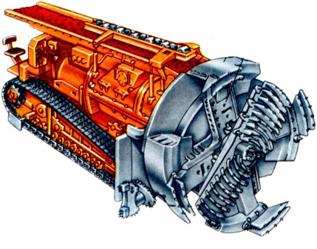

Рис. 7-1– Комбайн роторного (бурового) типу

Застосовують також інші комбайни бурового типу: ПК-8М (площа перетину 8—9 м²), КРТ (16,5 м², f ≤ 8), ТОР-2 (10,8 м², f ≤ 6), «Урал-10КСА» (7,8—10,2 м²), «Урал-20КСА» (13,4—20,2 м², f ≤ 4).

Ефективне використання комбайнів бурового типу забезпечується за умови існування широкого фронту робіт (велика довжина виробки і великий загальний річний обсяг проведення виробок).

Комбайни виборчої дії мають стрілоподібний виконавчий орган, оснащений різцевою коронкою подовжнього або поперечного різання, гусеничну систему подавання та навантажувальний пристрій у вигляді стола з нагрібаючими лапами (рис.7-2). Вони призначені для проведення горизонтальних і похилих гірничих виробок по м'яким породам, вугіллю або змішаному, вибою із міцністю порід до 6-8. Цей тип комбайнів широко застосовується яку у вітчизняній, так і в закордонній гірничій промисловості, їхнє достоїнство – можливість роздільної виїмки вугілля і породи, порівняльно невелика маса, можливість монтажу у виробках з малим перетином без використання спеціального обладнання. Комбайнову технологію застосовують з метою досягнення максимальної швидкості проведення виробки, і, як наслідок, скорочення терміна спорудження виробки. Одержати оптимальні показники можна за умови забезпечення максимальної продуктивності комбайна за рахунок збільшення коефіцієнта його використання, застосування високопродуктивних транспортних засобів і безперебійного матеріально-технічного постачання, а також добре продуманої організації робіт. Зараз вітчизняна промисловість випускає такі комбайни виборчої дії: КСП-22 (7—21 м², f ≤ 5, Кпр ≤ 0,5[1]), КСП-32 (10—29 м², f ≤ 7, Кпр ≤ 0,75), КСП-42 (12,5—32 м², f ≤ 8, Кпр ≤ 0,75), П-110 (7—25 м², f ≤ 7, Кпр ≤ 0,75), П-220 (9—30 м², f ≤ 8, Кпр ≤ 0,85), 4-ПП-2М (9—25 м², f ≤ 7, Кпр ≤ 0,75).

Рис. 7-2– Комбайн виборчої дії

Прохідницький цикл при комбайновій технології проведення виробок включає три основних процеси: виймання і навантаження гірської маси, транспортування гірської маси, зведення кріплення. Прохідницький цикл при цій технології не мас ярко виражених меж, як при буропідривній технології. Обробку вибою коронкою виконавчого органу комбайну виконують заходками, які звичайно дорівнюють шагу встановлення кріплення, а при стійких породах – до 2—3 м. Вручну здебільшого виконують роботи по заготовленню елементів кріплення (піднесення, підготовка до встановлення), проведення водовідливної канавки, настилання рейкового шляху (піднесення, укладка шпал, зболчування рейок), навантаженню і розвантаженню кріпильних матеріалів, по зачистці підошви.

Значний вплив на техніко-економічні показники комбайнової проходки робить організація транспорту гірської маси. Між комбайном і транспортними засобами звичайно розташовується перевантажувач. Незалежно від конструкції перевантажувача транспортна лінія повинна забезпечувати безперервний потік гірської маси з виробки. Можливі схеми транспортних ланцюгів:

комбайн – перевантажувач – скребковий конвеєр – состав вагонеток;

комбайн – перевантажувач – состав вагонеток;

комбайн – перевантажувач – скребковий конвеєр – стрічковий конвеєр;

комбайн – перевантажувач – стрічковий конвеєр.

Найбільш високі показники швидкості і продуктивності праці досягаються при сполученні комбайн – стрічковий телескопічний конвеєр. При відсутності стрічкового телескопічного конвеєра застосовують комбінацію комбайн – перевантажувач – скребковий конвеєр – стрічковий конвеєр. Найменш ефективна схема з використанням локомотивного транспорту.

Для забезпечення безперервної роботи комбайна на протязі прохідницького циклу довжину причіпного перевантажувача обирають з умови розміщення під ним числа вагонеток, необхідного для посування вибою на шаг установки кріплення.

|

|

|

|

|

Дата добавления: 2013-12-14; Просмотров: 2143; Нарушение авторских прав?; Мы поможем в написании вашей работы!