КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Геометрія поверхні як функція процесу обробки

|

|

|

|

Виникнення макрогеометричних вiдхилень відбувається в основному iз-за неточностей верстату, на якому проходить обробка, відхилень при встановленні заготовок, силових i температурних деформацiй системи верстат-пристрiй-деталь-iнструмент (ВПIД) i зношення iнструменту в процесi обробки деталi.

Хвилястiсть поверхнi утворюється в результатi нерiвномiрностi подачi при точiннi i шлiфуваннi, неплощинностi направляючих i вимушених коливань системи верстат-пристрiй-iнструмент-деталь, що виникають через нерiвномiр-нiсть сили рiзання, наявнiсть неврiвноважених мас i т.д. Серед iнших причин копiювання хвилястостi рiжучого iнструменту, спотворення форми шлiфувального круга i нерiвномiрностi зношення його, а також похибки при русі iнструменту або виробу.

Утворення мiкронерiвностей поверхнi (шорсткостi) обумовлене взаємо-дiєю рiжучого iнструменту з заготовкою, що обробляється, процесом зняття стружки. На величину мiкронерiвностей при обробцi рiжучим iнструментом впливають наступні фактори: режими рiзання - подача i швидкiсть; пружна i пластична деформацiї матерiалiв; геометрична форма рiжучого iнструменту; жорсткiсть системи верстат-пристрiй-iнструмент-деталь i пов'язанi з нею вiбрацiї.

Але, шорсткiсть обробленої поверхнi зумовлена не тiльки геометрiєю процесу рiзання, але i пластичними деформацiями матерiалу при цьому процесi, i вiбрацiєю iнструменту. Для ілюстрації сказаного розглянемо як приклад точіння пластичного матеріалу (сталь 45) з точки зору якостi поверхнi, яка при цьому формується.

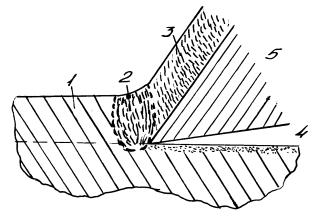

При швидкостi рiзання 1...2 м/хв вуглецевих конструкцiйних сталей утворюється стружка зколювання (елементна стружка). Вона легко вiддiляється при малому тепловидiленнi i без суттєвої пластичної деформацiї поверхнi, що обробляється. Мiкронерiвностi незначнi, а форма їх впадин близька до форми вершин рiзання. При збiльшеннi швидкостi рiзання до 20...30 м/хв змiнюється характер утворення стружки i шорсткiсть поверхнi зростає, що супроводжується пiдвищенням температури в зонi рiзання i значним тиском (декiлька тисяч гiгапаскалей), який викликає пластичну текучiсть як в металі, що відоремлюється, так i в заготовцi вище i нижче лiнiї рiзання (рис. 4.4).

Рис.4.4. Утворення деформованого шару при різанні пластичного металу: 1 - основна структура металу; 2 - зона пластичної деформації; 3 - стружка; 4 - пластично деформований поверхневий шар; 5 - інструмент

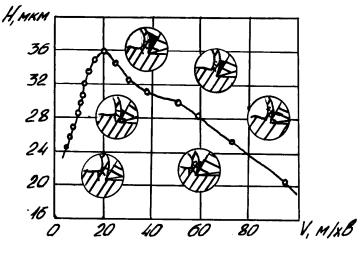

Стружка обтiкає вершину рiзця і при цьому найбiльш вiддалений вiд рiзця шар стружки має швидкiсть, наближену до швидкостi рiзання, а шар, що безпосередньо дотикається до передньої гранi, пiддається сильній гальмiвній дiї сил тертя. В результатi цього, найбiльш наближенi до передньої гранi рiзання шари прилипають до неї, утворюючи застiйну зону або нарiст на лезi iнструменту. Метал починає текти по наросту. В процесi рiзання до наросту приварюються новi шари поки вiн не досягне максимально можливих розмiрiв в даних умовах. Вершина наросту виступаючи спередi леза iнструменту, рiже метал, залишаючи глибокi борозни (рівчаки) на оброблюванiй поверхнi, а в борознах слiди досить нерiвної кромки (рис.4.5).

Рис. 4.5 Висота нерівностей в залежності від швидкості різання сталі 45.

Час вiд часу вершина наросту обламується i вiдноситься частково стружкою, а частково вдавлюється в оброблену поверхню, збiльшуючи її шорсткiсть. Процес утворення наросту повторюється. Нарiст має найбiльшу висоту i стiйкiсть при температурi близькiй до 200(С. В цiй областi конструкцiйнi сталi мають найвищу границю мiцностi. Збiльшення швидкостi рiзання вище 20 м/хв приводить до збiльшення теплоти, що видiляється в процесi стружкоутворення i до росту температури наросту. Мiцнiсть наросту зменшується, i вiн руйнується при меншiй висотi. При швидкостi рiзання бiльше 80 м/хв нарiст не утворюється.

Відсутність наросту при різанні не означає, однак, що дійсний профіль обробленої поверхні, навіть при відсутності вібрацій, буде співпадати з теоретичним. Пластичні деформації матеріалу в зоні різання визивають додаткове збільшення висоти нерівностей. Окрім того, переміщення задньої грані інструмента по свіжоутвореній поверхні, яка ще не встигла покритися шаром окислів, супроводжується дрібними задирами, що відіграє суттєву роль в утворенні додаткових нерівностей.

Від вихідної шорсткості, яку ми одержуємо в результаті технологічної обробки деталі, в значній мірі залежить шорсткість поверхні, яка утворюється під час тертя в результаті експлуатації цієї деталі.

Орієнтовні значення шорсткості поверхні, яку можна отримати в результаті того чи іншого виду механічної обробки матеріалу деталей приведено в таблиці4.1.

Таблиця 4.1. Мiкрогеометрiя поверхнi пiсля рiзних видiв механiчної обробки

|

|

|

|

|

Дата добавления: 2013-12-14; Просмотров: 454; Нарушение авторских прав?; Мы поможем в написании вашей работы!