КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особливості проектування посадок з натягом елементів бурового обладання та інструменту

|

|

|

|

Натяг - позитивна різниця між діаметром валу і отвору, тобто діаметр валу має бути більшим діаметру отвору. Нерухомі з'єднання з натягом широко застосовуються в різних галузях машинобудування, коли потрібна передача значних осьових сил, крутних моментів або навантажень. Опір взаємному зсуву деталей в них створюється і підтримується силами пружної деформації стискування (у охоплюваній деталі) і розтягування (у охоплюючій деталі), пропорційними величинам натягу в з'єднанні.

За умовами експлуатації з'єднання з натягом можна розділити на три групи - легкі, нормальні, важкі. Середні значення відносного натягу (відношення середнього натягу до діаметру посадки) відповідно дорівнюють 0,00025, 0,0005, 0,001.

У машинобудуванні для утворення посадок з натягом широко використовують сталі, чавуни, кольорові сплави різних марок, пластмаси. При одному і тому ж натягу міцність з'єднань залежить від матеріалу і розмірів поверхонь, що сполучаються, способу з'єднання деталей, форми і розмірів центруючих фасок, мастила і швидкості запресування, умов нагріву або охолодження.

За способом отримання нормального напружнення на поверхнях з'єднання, що сполучаються, з натягом умовно ділять на поперечно-пресові і подовжньо-пресові.

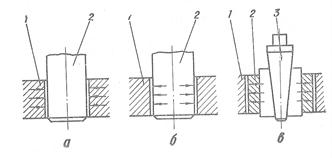

У поперечно-пресових з'єднаннях зближення поверхонь відбувається радіально до поверхні контакту деталей, що сполучаються (рис. 4.1). При цьому використовують термодію або охолоджування, пластичну деформацію (розвальцьовування), надають пружність охоплюваній деталі. До цієї групи відносяться також з'єднання, що отримуються за рахунок зміни розмірів, що відбуваються при структурних перетвореннях.

Рис. 4.1 - Схеми з'єднань з натягом:

а - з нагрівом охоплюючої деталі; б - з охолоджуванням охоплюваної деталі;

в - розвальцьовуванням; г – наданням пружності охоплюваної деталі;

д - запресуванням.

1 - охоплююча деталь; 2 - охоплювана деталь; 3 - розтискна оправка;

4 – установочнекільце

У подовжньо-пресовому з'єднанні охоплювану деталь під дією сил, що прикладаються уздовж осі, запресовують в охоплюючу деталь з натягом, внаслідок чого виникають сили тертя, що забезпечують відносну нерухомість деталей. Не дивлячись на недоліки, пов'язані з механічною запресуванням, такі з'єднання застосовують досить широко, головним чином при збірці легко навантажених з'єднань і з'єднань, що не вимагають високої міцності.

Необхідна якість з'єднань при цьому методі збирання забезпечується послідовністю підготовчих операцій. Поверхні, що сполучаються, мають бути ретельно промиті і протерті, на них не допускаються забоїни і задири. В процесі запресування застосовують різні змащувальні матеріали, що захищають поверхні від задирів, зменшують коефіцієнт тертя і запресування, знижують силу запресування. При цьому можливі неточності сполучення деталей, особливо в початковий період їх з'єднання, що може бути причиною недоброякісної збирання. Усуненню перекосів сприяє наявність на деталях відповідних фасок, західних поясочків. Найменша сила запресування і найбільша сила роз пресування відповідає куту фаски  = 10°.

= 10°.

Хвилястість поверхонь спряження по колу і огранка знижують силу запресування, так само зменшується фактична поверхня контакту деталей. Міцність подовжньо-пресового з'єднання і сила запресування значною мірою визначаються також швидкістю виконання операції: показник, що рекомендується, - приблизно 2 мм/с.

Для якісного збирання подовжньо-пресових з'єднань необхідно правильно вибрати тип складального пресу і інших спеціальних приспосіблень. Тип преса вибирають виходячи з необхідної сили запресування, габаритних розмірів деталей, що збираються. Для зусиль до 15 кН використовують пневматичні преси, а для великих (до 800 кН) - гідравлічні і механічні. Приспосіблення, що використовуються при запресуванні, можуть бути ручні, пневматичні, гідравлічні і пневмогідравлічні. Преси і інші стаціонарні установки, оснащені засобами механізації, для подачі деталей, їх затиску і збирання називають напівавтоматичними. У конструкцію пресів або приспосіблень. включають механізми для калібрування або притирання отворів.

Метод, що грунтується на створенні між контактуючими поверхнями деталей в процесі збирання або розбирання масляного прошарку, називається гідропресовим; останнім часом він все більш широко застосовується при посадці великогабаритних вузлів машин і механізмів. Запресування з нагнітанням масла можна виконувати через спеціальний отвір в охоплюючій деталі або шляхом підведення з торця через фаску охоплюваної деталі. У другому випадку ступінчаста охоплювана деталь забезпечує незначний натяг на початку запресування, і за рахунок цього створюється необхідний тиск масла на поверхні контакту. Як правило, масло від насоса подається під тиском до 50 МПа.

Запресування з нагнітанням масла можна умовно розділити на два етапи: механічний - з сухим або напівсухим тертям до перекриття масляної канавки і гідропресовий - з нагнітанням масла між поверхнями, що з’єднуються, з напіврідинним або рідинним тертям. Масляний прошарок в десятки разів знижує коефіцієнт тертя і, отже, зусилля з'єднання деталей, що дозволяє проводити неодноразові їх запресування і розпресування. Залежно від тиску рекомендується застосовувати авіаційне масло МС-20 або індустріальне масло 30.

Ефективним способом підвищення міцності з'єднань з натягом є використання термічних способів збирання. Міцність посадок, отриманих шляхом нагріву перед збіркою охоплюючої деталі або охолодження охоплюваної деталі, в 2-2,5 рази вище за міцність з'єднань, виконаних запресуванням при ідентичних параметрах. Пояснюється це тим, що при формуванні поперечно-пресових з'єднань мікронерівності поверхонь, що сполучаються, не згладжуються, як при подовжньо-пресових, а ніби з’єднуються один з одним. Час на запресування великогабаритних деталей з нагрівом або охолоджуванням скорочується в два-чотири рази, спрощується і здешевлюється складальне обладнання. Великі можливості вдосконалення процесу збирання з'єднань з натягом термічними способами пов'язані з тим, що з’єднування деталей виконується вільно, із зазором.

Вибір варіанту технологічного процесу з термодією в значній мірі пов'язаний з конструкцією з'єднання і факторами виробничого характеру (обсяг випуску, серійність, можливість використання обладнання для нагріву або охолоджування, умови зберігання холодоносіїв і т. д.). Технолог спочатку повинен визначити вид термодії (нагрів, охолодження або їх комбінація). Тут зазвичай визначальними є і натяг з'єднання, і конструкція. З'єднання з великими по розмірах і складними по конфігурації деталями при установці в них втулок, гільз, пальців слід збирати з охолоджуванням. Енерговитрати і можливі температурні деформації роблять збирання з нагрівом в цьому випадку неефективним. Нагрів може бути рекомендований для збирання коліс, маховиків, тонких втулок з валами діаметром більше 100 мм, підшипників великого діаметра, при насадці бандажів і обичайок на центри коліс.

Натяг з'єднань і термічний складальний зазор визначають температуру, яку повинна мати нагріта (охоплююча) або охолоджена (охоплювана) деталь для збирання. Проте необхідна і компенсація збільшення діаметру охолодженої або зменшення діаметру нагрітої деталі за час подачі на складальну позицію. Температура термодії (Т) визначається за формулою:

T= , (4.12)

, (4.12)

де Nmax - максимальний натяг, мм;

i - термічний складальний зазор, мм;

- компенсаційне розширення (звуження) посадкової поверхні, мм;

- компенсаційне розширення (звуження) посадкової поверхні, мм;

- коефіцієнт лінійного розширення (звуження) матеріалу, 1/°С;

- коефіцієнт лінійного розширення (звуження) матеріалу, 1/°С;

d - номінальний діаметр з'єднання, мм;

То - температура навколишнього середовища °С (її приймають із знаком плюс при розрахунку нагріву і із знаком мінус - при охолоджуванні).

Температура Т має бути менше Ттах - максимально допустимої температури. У таблиці. 2 представлені коефіцієнти лінійного розширення (стискування) матеріалів деталей, що сполучаються.

Таблиця 4.5 - Коефіцієнт лінійного розширення (стискування) матеріалів при нагріванні (охолоджуванні)

| Матеріали |  106, 1/°С 106, 1/°С

| |

| Нагрівання | Охолодження | |

| Сталь загартована незагартована Чавун Мідь Бронза (олов'яниста) Латунь Сплави алюмінієві магнієві | -9,5 -8,5 -8 -14 -15 -16 -18 -21 |

Рисунок 4.2 - Схема збирання посадок з натягом із застосуванням охолодження (а) або нагріву (б)

Функціональне розширення  (рис. 4.2) складається з

(рис. 4.2) складається з  і Nmax, де і - мінімальний зазор, що забезпечує вільне з’єднання деталей з урахуванням їх геометричних параметрів і перекосу в початковий момент збирання;

і Nmax, де і - мінімальний зазор, що забезпечує вільне з’єднання деталей з урахуванням їх геометричних параметрів і перекосу в початковий момент збирання;  враховує збільшення діаметру охолодженої деталі від прогрівання або зменшення діаметру нагрітої деталі при охолодженні, транспортуванні і збиранні.

враховує збільшення діаметру охолодженої деталі від прогрівання або зменшення діаметру нагрітої деталі при охолодженні, транспортуванні і збиранні.

У одиничному і дрібносерійному виробництвах, де збирання не автоматизоване, зазор і можна брати по посадці Н7/g6. Його слід приймати рівним середньому значенню зазора вказаної посадки. При середньому часі транспортування від місця термодії до місця збирання змінюється температура деталей, виготовлених з сталей діаметром 50-240 мм не більше ніж на 20 °С, тому з врахуванням коефіцієнта лінійного розширення матеріалу і розмірів деталей можна визначати  .

.

В попередніх розрахунках сума рівна:

і+Nзб=0,01 , (4.13)

, (4.13)

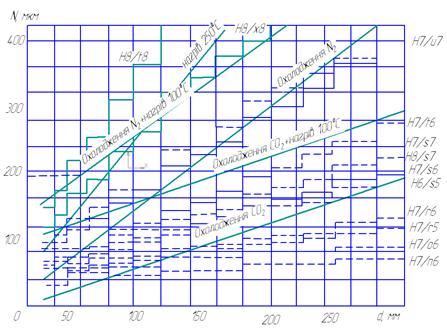

Рисунок 4.3 - Графік для визначення можливості з’єднання сталевих деталей з натягом при термічних методах збирання

На рис. 4.3 зображено графіки для визначення можливості вільного встановлення охоплюваної деталі в охоплюючу (або навпаки) при збиранні з охолоджуванням (сухим льодом С02 або рідким азотом N2), при нагріві, а також комбінованим методом (охолоджуванням охоплюваної деталі і нагріванням до 100 °С - охоплюючої). Горизонтальними суцільними, штриховими і пунктирними лініями позначено найбільший натяг посадок залежно від діаметру з'єднання (від 30 до 300 мм), похилими - зміна розмірів деталей в результаті температурних деформацій при різних видах термодії і необхідний для вільного з’єднання деталей зазор, визначений за посадкою Н7/g6. Посадки, натяг яких нижче за значення, визначені за похилими прямими, зображеними на графіку (рис. 4.3), можуть бути зібрані з нагрівом, охолоджуванням (або охолоджуванням і нагрівом) відповідним кріогенним агентом.

Розрахована таким чином температура може виявитися вище допустимої за умов збереження фізико-механічних властивостей металу деталі, що нагрівається, виникаючих термонапружень і т. д., чи нижче допустимої в умовах даного виробництва. Тоді вибирають той спосіб термодії, який відповідає вимогам конструкції і наявним умовам. При цьому комбінацію способів термодії слід застосовувати у виняткових випадках, зважаючи на різке ускладнення технологічного процесу збирання.

Збирання з нагрівом рекомендується для з'єднань, для яких конструкцією передбачений значний натяг, а також у випадку, коли охоплююча деталь виконана з матеріалу з високим коефіцієнтом лінійного розширення ( ), а вузол в машині піддається дії підвищених температур. Якщо таке з'єднання зібрати без нагріву, то в процесі експлуатації міцність його значно знижується.

), а вузол в машині піддається дії підвищених температур. Якщо таке з'єднання зібрати без нагріву, то в процесі експлуатації міцність його значно знижується.

Залежно від величини натягу і конструкції деталей нагрів можна проводити різними методами - в киплячій воді, в гарячому маслі (120°С), газовими пальниками в нагрівальних печах, за допомогою електричних і індукційних нагрівачів. Якщо температура повинна бути витримана у вузькому діапазоні, нагрівати доцільно в рідинному середовищі, наприклад в мінеральному маслі. Звичайно це роблять в спеціальних ваннах, які нагрівають в електричних або індукційних печах. Великогабаритні деталі круглої форми (зубчаті колеса, муфти, шківи) часто нагрівають індукційними струмами.

Збирання з охолоджуванням охоплюваної деталі має ряд переваг перед збиранням з нагрівом, який може бути причиною виникнення температурних напруг, місцевих деформацій, зниження твердості і окислення поверхонь деталей складної форми. Збирання із використанням глибокого холоду не має таких недоліків. Для охолоджування деталей використовують, як правило, рідкий азот або тверду вуглекислоту (сухий лід).

В якості холодоносіїв використовують вуглекислий газ в твердому вигляді (сухий лід) і розріджений азот. Характеристика обох холодоносіїв і найнижча температура їх дії наведені в табл. 4.6.

Таблиця 4.6 - Основні холодоносії, які використовуються при збиранні

| Показники | Вуглекислий газ | Азот |

| Агрегатний стан | Твердий | Рідкий |

| Температура кипіння при нормальному тиску, °С | -78,5* | -195,8 |

| Прихована теплота випаровування при температурі кипіння і нормальному тиску, кДж/кг | 596** | 199,5 |

* Температура сублімації твердої вуглекислоти при нормальному тиску.

** Прихована теплота сублімації.

Застосовують два способи охолоджування деталей: без контакту і при безпосередньому контакті деталей з холодоносієм. При першому використовують камери, низькі температури в яких створюються за допомогою різних холодильних установок або холодоносіїв. Процес охолодження триває від декількох хвилин до декількох годин залежно від маси і розміру деталей. Другий спосіб більш простій, установки нескладні, а швидкість охолоджування деталей значно вища, ніж при безконтактному охолоджуванні.

Низькі температури впливають на механічні властивості матеріалів: межа міцності і твердість більшості металів при охолоджуванні зростають, пластичні характеристики дещо знижуються. Пластичні властивості легованих сталей аустенітного класу і більшості кольорових металів і сплавів майже не змінюються. Проте найпоширеніші в машинобудуванні вуглецеві низьколеговані конструкційні і інструментальні сталі стають крихкими при охолоджуванні.

Слід зазначити, що поява крихкості не знижує якості збирання навіть найвідповідальніших вузлів, оскільки з'єднання деталей проводиться із зазором, а натяг і напруження виникають в матеріалі тоді, коли деталі достатньо нагріті, отже, їх пластичні властивості відновилися. Це відноситься як до відпалених або загартованих сталей, так і до легованих, в структурі яких після остаточної термічної обробки немає залишкового аустеніту. Проте охолоджені тонкостінні деталі із змінним перерізом з холодноламких металів слід берегти від значних зусиль і тим більше від ударів, які можуть привести до утворення тріщин.

Оскільки в процесі охолоджування тепловідвід здійснюється із зовнішньої поверхні, то і температура її знижується швидше, ніж серцевини, що приводить до виникнення градієнтів температури, а значить, і напружень. Після того, як метал рівномірно охолодиться на всю товщину, напруження зникають. Вони тимчасові, і брати до уваги їх слід при складних конфігураціях деталей і при охолоджуванні рідким азотом. В більшості випадків, наприклад, при роботі з деталями типу «вал» вони незначні.

Для охолоджування деталей малих і середніх розмірів в масовому виробництві (в двигуно-, тракторо- і верстатобудуванні) останнім часом все ширше використовують рідкий азот.

Діаметр внутрішньої робочої частини камери, в якій знаходиться зріджений азот, на 75-100 мм більше діаметру охолоджуваної деталі, яку поміщають в камеру і заливають рідким азотом. Його рівень повинен бути вищим за верхню точку занурюваної деталі (або її посадкової частини). Це дозволяє контролювати час охолоджування: процес закінчують, коли в результаті випаровування рівень рідини зрівнюється з верхньою лінією посадочної частини. Перед охолоджуванням поверхні деталей слід ретельно очистити від бруду, масла.

При проектуванні приспосіблень, призначених для швидкого і правильного встановлення запресовуваної деталі в гніздо, необхідно враховувати вплив низьких температур на механічні властивості матеріалів приспосіблення.

Охолоджування деталей у ванні з рідким криогенним агентом - найпростіший спосіб, що не вимагає використання дорогого обладнання. Вартість охолоджування залежить головним чином від вигляду і кількості криогенного агента. Витрата його залежить від прихованої теплоти випаровування криогенного носія, теплоємності занурюваного в нього металу і кінцевої температури охолоджування.

Втулки із стінками завтовшки 5-10 мм охолоджуються протягом б-10 хв, а завтовшки 20- 30 мм - протягом 20-30 хв. Витрата рідкого азоту на 1 кг охолоджуваної деталі: для сталі 20 - 0,375 кг; сталі 45-0,363, чавуну - 0,386, алюмінію - 0,741, бронзи - 0,390 кг; витрата сухого льоду складає 18-20% маси деталей.

Для вільної збирання з'єднань з натягом необхідні зазори (табл. 4.7).

Таблиця 4.7 - Зазори, що забезпечують вільне збирання з'єднань з натягом при глибокому охолоджуванні охоплюваної деталі залежно від затраченого часу, мм,

| Номінальний діаметр з’єднання, мм | Час збирання, хв | ||||

| 0,5 | |||||

| 30-40 | 0,0006 | 0,0007 | |||

| 40-60 | - | 0,0007 | 0,0011 | - | |

| 60-100 | -- | 0,0007 | 0,0011 | - | |

| 100-150 | -. | _ | 0,0006 | 0,0008 | - |

| 150-200 | .- | - | 0,0005 | 0,0007 | 0,0008 |

| Понад 220 | - | - | - | 0,0006 | 0,0007 |

Примітка. Для тонкостінних бронзових втулок завдовжки від 1d до 2d величина зазору повинна бути збільшена на 25-30%.

Практика використовування глибокого охолоджування охоплюваної деталі для з'єднання з натягом показала економічність цього способу - у ряді випадків економія досягає 50% в порівнянні з нагрівом охоплюючої деталі. Перш за все це відноситься до великогабаритних виробів, в які запресовуються невеликі втулки, пальці і т. п., особливо при значній їх кількості.

Не дивлячись на економічність, розглянутий метод створення з'єднань має ряд недоліків: при глибокому і тривалому охолоджуванні ударна в'язкість металу падає. Коли необхідно зібрати деталі з особливо великим натягом або на виробництві немає можливості достатньо глибоко охолодити деталь, стиснення охоплюваної деталі може виявитися недостатнім для вільного з'єднання деталей, що сполучаються. В цих випадках рекомендується застосовувати комбінований метод запресування, що полягає в охолоджуванні охоплюваної деталі і невеликому нагріві охоплюючої. Його можна застосовувати також в тих випадках, коли деталі, що сполучаються, виготовлені з матеріалів з різними температурними коефіцієнтами лінійного розширення, а вузол працює в умовах підвищених температур. В авіабудуванні так забезпечують нерухомі посадки у вузлах машин, експлуатованих при низьких температурах.

Приведена на рис. 4.4 номограма дозволяє пов'язати міцнісні характеристики з'єднань з їх геометричними параметрами. Розрахунок міцності з'єднання з натягом при цьому зводиться до вибору параметрів посадки в залежності від необхідної несучої здатності з'єднання. Номограма складається з чотирьох квадратів, в яких приведені всі основні параметри, що впливають на міцність з'єднань.

У квадранті I по осі абсцис відкладений натяг N, похилими лініями вказані довжини l з'єднань. В квадранті II приведені коефіцієнти тертя. Залежно від того, яку міцність з'єднання вимагається визначити (в початковий момент зсуву Р або в процесі сталого зсуву Ру), вибирають необхідний коефіцієнт.

Рисунок 4.4 - Номограма для визначення міцності посадок з натягом

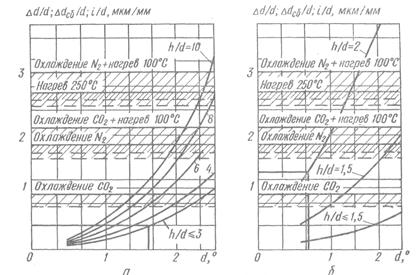

Для визначення можливості збирання з’єднань залежно від кута  початкового схрещування осей деталей, що сполучаються, в складальному пристрої і відношення довжини h приєднуваної деталі до діаметру посадки d побудовані номограми (рис. 4.5).

початкового схрещування осей деталей, що сполучаються, в складальному пристрої і відношення довжини h приєднуваної деталі до діаметру посадки d побудовані номограми (рис. 4.5).

Рисунок 4.5 - Номограми для визначення можливості автоматичного вертикального (а) і горизонтального збирання (б) циліндрових з'єднань сталевих деталей

У квадранті III приведені коефіцієнти тонкостінності деталей (відношення d1/d i d/d2. Тут вони дані тільки для деталей із сталі, проте аналогічним способом можуть бути побудовані і для будь-яких поєднань матеріалів деталей, що сполучаються. В квадранті IV по осі ординат дані сили Р, які передаються з'єднанням при дії осьового навантаження, похилими лініями вказані номінальні діаметри з'єднань, а по осі абсцис відкладені крутні моменти Мкр, які передаються з'єднаннями без їх руйнування.

Зазор і залишається постійним для відношення  3 при вертикальному збиранні (рис. 4.6, а) і для відношення

3 при вертикальному збиранні (рис. 4.6, а) і для відношення  1,25 при горизонтальному збиранні (рис. 4.6,6); і збільшується із зростанням цього відношення і різко зростає із збільшенням кута

1,25 при горизонтальному збиранні (рис. 4.6,6); і збільшується із зростанням цього відношення і різко зростає із збільшенням кута  . Номограми дозволяють також визначити натяг посадок, який може бути реалізований термічним способом з відомим кутом початкового перекосу осей деталей, що збираються (кут забезпечується складальним пристроєм), або допустимий кут

. Номограми дозволяють також визначити натяг посадок, який може бути реалізований термічним способом з відомим кутом початкового перекосу осей деталей, що збираються (кут забезпечується складальним пристроєм), або допустимий кут  при збиранні певної посадки.

при збиранні певної посадки.

Рисунок 4.6 - Схеми збирання з'єднань (штрихпунктирними лініями показано положення валу в початковий момент збирання)

Наприклад, дано  =1°, відношення

=1°, відношення  = 1,25; треба визначити натяг, з яким може бути зібрано з'єднання діаметром 60 мм при охолоджуванні рідким азотом.

= 1,25; треба визначити натяг, з яким може бути зібрано з'єднання діаметром 60 мм при охолоджуванні рідким азотом.

По номограмі (рис. 4.5), опустивши перпендикуляр на вісь  , знаходимо: при вертикальній збірці

, знаходимо: при вертикальній збірці  =1,82 мм (горизонтальна суцільна лінія);

=1,82 мм (горизонтальна суцільна лінія);  =0,12 мкм/мм (заштрихована ділянка між суцільною і штриховою горизонтальними лініями);

=0,12 мкм/мм (заштрихована ділянка між суцільною і штриховою горизонтальними лініями);  0,18 мкм/мм (перетин перпендикуляра з відповідною кривою

0,18 мкм/мм (перетин перпендикуляра з відповідною кривою  ). Відносний натяг визначається за формулою:

). Відносний натяг визначається за формулою:

=1,85-0,12-0,18=1,52 мкм/мм.

=1,85-0,12-0,18=1,52 мкм/мм.

Отже, М=1,52·60=91,2 мкм, тобто з'єднання діаметром 60 мм може бути зібране у вертикальному положенні при охолоджуванні рідким азотом з натягом, що не перевищує 91,2 мкм.

При горизонтальному збиранні  =1,82 мкм/мм;

=1,82 мкм/мм;  =0,12 мкм/мм;

=0,12 мкм/мм;  0,25 мкм/мм. Тоді

0,25 мкм/мм. Тоді  (1,82–0,12–0,25) = 1,45 мкм/мм. Отже, N=1,45–60=87 мкм, тобто з'єднання діаметром 60 мм може бути зібрано в горизонтальному положенні при охолоджуванні рідким азотом з натягом, що не перевищує 87 мм.

(1,82–0,12–0,25) = 1,45 мкм/мм. Отже, N=1,45–60=87 мкм, тобто з'єднання діаметром 60 мм може бути зібрано в горизонтальному положенні при охолоджуванні рідким азотом з натягом, що не перевищує 87 мм.

Якщо необхідно визначити допустимий кут  перекосу осей деталей, що з’єднуються в автоматичному пристрої, який забезпечує збирання з охолоджуванням діаметром 50 мм при максимальному натягу 60 мм і відношенні

перекосу осей деталей, що з’єднуються в автоматичному пристрої, який забезпечує збирання з охолоджуванням діаметром 50 мм при максимальному натягу 60 мм і відношенні  2 (рис.4.5), знаходимо

2 (рис.4.5), знаходимо  60/50 мкм/мм. Від штрихової горизонтальної лінії, підібравши відповідний холодоагент (наприклад, рідкий азот), при горизонтальному збиранні, або, здійснивши охолоджування в рідкому азоті і нагріваючи до 100°С при вертикальному збиранні, відкладаємо величину, рівну 1,2, і проводимо горизонтальну лінію до перетину з кривою відповідного відношення

60/50 мкм/мм. Від штрихової горизонтальної лінії, підібравши відповідний холодоагент (наприклад, рідкий азот), при горизонтальному збиранні, або, здійснивши охолоджування в рідкому азоті і нагріваючи до 100°С при вертикальному збиранні, відкладаємо величину, рівну 1,2, і проводимо горизонтальну лінію до перетину з кривою відповідного відношення  3. З цієї точки перетину опускаємо перпендикуляр на вісь абсцис і знаходимо, що збирання у вертикальному положенні можливе при охолоджуванні рідким азотом і куті перекосу осей, що не перевищує 1°35', а в горизонтальному положенні - при комбінованому методі (охолоджування рідким азотом і нагрівом до 100 °С) і куті перекосу осей, що не перевищує 42'.

3. З цієї точки перетину опускаємо перпендикуляр на вісь абсцис і знаходимо, що збирання у вертикальному положенні можливе при охолоджуванні рідким азотом і куті перекосу осей, що не перевищує 1°35', а в горизонтальному положенні - при комбінованому методі (охолоджування рідким азотом і нагрівом до 100 °С) і куті перекосу осей, що не перевищує 42'.

|

|

|

|

|

Дата добавления: 2013-12-14; Просмотров: 586; Нарушение авторских прав?; Мы поможем в написании вашей работы!