КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Регулирование процессов и режимы работы ЖРД

|

|

|

|

7.1.Основные задачи автоматики ЖРД и ее состав

В ЖРД независимо от системы подачи топлива все операции по обслуживанию и подготовке к запуску, сам запуск, выход и работа на режиме, останов и другие операции осуществляются автоматически, т.е. без участия человека (обеспечивается системой автоматики).

В автоматике ЖРД различают три основные функции: управление, регулирование и обслуживание двигателя. В первом случае, система автоматического управления (САУ) обеспечивает выполнение любой операции, например, запуск двигателя. Здесь путем строго последовательного включения различных агрегатов и систем двигатель "выводится" на заданный режим работы. Во втором случае система автоматического регулирования (САР) обеспечивает поддержание и изменение по заданной программе какого-либо параметра, например значения тяги. Наконец, в третьем случае система автоматики должна обеспечивать обслуживание двигателя, например перед запуском осуществлять контроль заправки жидкими и газообразными компонентами, давления вних, положения и состояния различных агрегатов, элементов и систем двигателя и их готовности к запуску и т.п.

Из всех этих функций автоматики непосредственными ее задачами являются:

1) регулирование и изменение значений тяги и соотношения компонентов;

2) управление операциями запуска и останова;

3) управление и регулирование работой систем наддува баков;

4) управление работой системы управления вектором тяги;

5) обеспечение контроля и управления работой всего двигателя в целом.

7.2. Системы управления конечными параметрами траектории движения ЛА (тяга и соотношение компонентов)

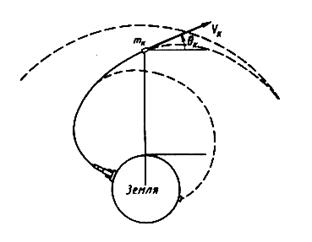

Вывод ЛА в конечную точку активного участка баллистической траектории полета с требуемой точностью не обеспечивается обычными способами управления движением центра масс ЛА. Под обычным способом имеется ввиду формирование потребного импульса тяги ЖРДУ за счет точного дозирования времени работы двигателей. При этом предполагается, что тяга во времени остается постоянной. Последнее предположение для ЖРДУ не выполняется, так как при движении ЛА с уровня земной поверхности до необходимой высоты полета значительно изменяются давление и температура окружающей среды. Двигательные контуры управления не в состоянии компенсировать эти изменения, так как они не учитывают изменения условий окружающей среды. Для обеспечения необходимой точности параметров движения ЛА в конце активного участка траектории применяют специальные системы управления конечными параметрами траектории движения ЛА. Конечными параметрами траектории активного участка полета баллистических ЛА и носителей КЛА являются: скорость ЛА в конце активного участка полета Vк ;конечная масса ЛА тк и угол наклона продольной оси ЛА по отношению к линии горизонта в данной точке поверхности Земли θк, смотри рис. 7.1.

|

Рис. 7.1. Формирование конечных параметров траектории движения баллистических ЛА

Необходимый угол наклона продольной оси ЛА обеспечивается автономной системой управления движением относительно центра масс ЛА, с помощью системы управления вектором тяги.

Система РКС (регулирования кажущейся скорости). Системы управления кажущейся скорости и конечной массой ЛА управляют параметрами двигателя, исходя из параметров движения ЛА.

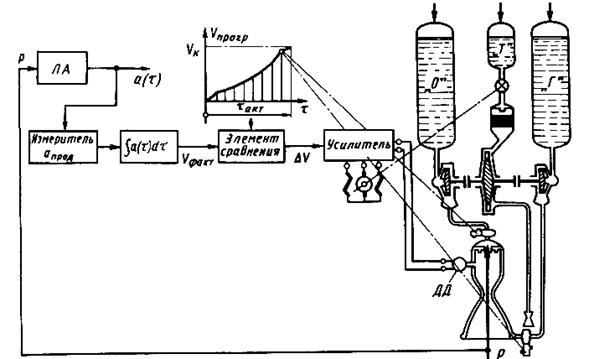

Непосредственное измерение скорости полета ЛА в условиях переменной плотности окружающей среды не представляется возможным. Однако измерение кажущегося продольного ускорения, создаваемого тягой ЖРДУ, возможно, например, с помощью акселерометра. Скорость ЛА, определенная как интеграл продольного ускорения по времени, называется кажущейся скоростью. Кажущаяся скорость используется для обеспечения необходимой конечной скорости в конце активного участка полета ЛА в системе РКС. Принципиальная схема этой системы показана на рис. 7.2.

После интегрирования сигнала измерителя кажущегося ускорения в каждый момент становится известна фактическая скорость продольного движения ЛА Vфакт. Сведения о фактической скорости ЛА подаются на элемент сравнения, в который заложена расчетная программа изменения скорости Vпрогр на участке активного полета ЛА. Сравнение расчетной и фактической скорости, подаваемых на вход элемента сравнения, формирует на выходе из него сигнал рассогласования

Рис. 7.2. Функциональная схема системы регулирования скорости (РКС)

После усиления сигнал рассогласования преобразуется реверсивным электродвигателем в угловой поворот его ротора. Ротор электродвигателя связан с дросселем, дозирующим в ДУ расход рабочего тела на турбину ТНА. В зависимости от знака рассогласования скоростей дроссель либо открывается, либо закрывается на величину, соответствующую модулю сигнала рассогласования. При этом изменяется расход топлива в камеру, а значит, и тяга двигателя за счет изменения частоты вращения ротора ТНА. Изменение тяги двигателя приводит к изменению ускорения движения ЛА, а значит, и кажущейся скорости. Последующее сравнение ее со значением программной скорости позволяет оценивать действия системы и вырабатывать новый сигнал поправки. Далее весь цикл обмена информацией между элементами системы повторяется. Логика работы РКС как всякой системы управления с обратной связью сводится к выполнению условия ΔV→0. Однако прохождение циклов сигналов системы по ее реальным элементам всегда сопровождается как динамическими, так и статистическими погрешностями. В результате точное копирование реальной системой ее расчетной программы невозможно. Если суммарная погрешность следования фактической скорости ее расчетной программе находится в допускаемых пределах (3÷5 %), то система считается пригодной к выполнению возложенных на нее функций. Система РКС заканчивает свою работу, как только фактическая скорость в пределах допускаемых отклонений сравняется с конечной программной скоростью Vк. В этот момент система РКС формирует команду на останов двигателей, которая, минуя контур управления, непосредственно подается на главные топливные клапаны, прекращающие подачу топлива в камеру двигателя. С учетом импульса последействия и двухступенчатого характера останова команда на останов двигателя может быть сформирована несколько раньше, чем фактическая скорость будет равна конечной расчетной скорости.

В процессе работы системы РКС, вследствие сложения внешних возмущений с внутренними погрешностями с одинаковыми знаками, может возникнуть ситуация, при которой РКС либо будет стремиться к существенному уменьшению тяги, либо к чрезмерному ее форсированию. Во избежание таких ситуаций в системе РКС предусмотрена внутренняя обратная связь с камерой через датчик давления (ДД) в камере двигателя, с помощью которой ограничивается действие системы только областью допускаемых отклонений тяги двигателя.

Система СОБ (система опорожнения баков) Система управления конечными параметрами траектории движения ЛА также должна обеспечивать конечную массу ЛА, близкую к расчетной. При заправке баков топливом всегда неизбежны погрешности: 1) Недолив топлива принципиально недопустим, так как это приводит к невыполнению программы полета, а 2) при переливе топлива должны быть предусмотрены к концу работы ДУ гарантированные остатки топлива в баках, вызываемые механическим и тепловым не дозабором топлива. Однако влияние изменения температуры топлива в полете (например, от аэродинамического нагрева), ускорения ЛА, вызывающего изменение соотношения компонентов топлива, изменение гидравлических характеристик топливных трактов в процессе полета (например, изменения сопротивления трактов охлаждения), погрешности дозирующих топливо агрегатов автоматики и другие факторы требуют дополнительного запаса топлива. Кажущееся очевидным простое решение — перелить на старте топливо с запасом, а в момент останова двигателя слить его за борт ЛА, в настоящее время неприемлемо, так как топливо, находящееся на борту ЛА к моменту останова ДУ, приобретает цену полезного груза ЛА. Другое очевидное решение — оценить излишки топлива на старте и слить их в момент отрыва ЛА от стартовой площадки, также неприемлемо, так как это не гарантирует непредвиденных ситуаций возможного перерасхода топлива двигателем во время полета ЛА, а значит, ставит под угрозу выполнение полетной задачи ЛА. Рабочее решение проблемы лежит между указанными выше двумя крайними очевидными (на первый взгляд) решениями обеспечения конечной массы ЛА, близкой к расчетной для каждой ДУ из всей серии.

|

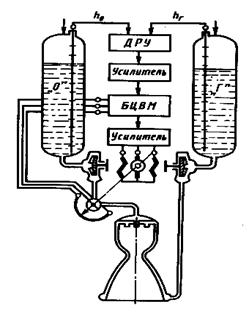

Исходя из этих положений для ДУ баллистических ЛА и носителей КЛА разработана система обеспечения конечной массы ЛА, которая называется системой опорожнения баков (СОБ), смотри рис. 7.3.

Рис.7.3. Функциональная схема системы опорожнения баков

В качестве источника информации о переливе топливных баков и фактической оценке его расходования двигателем в СОБ применяются дискретные уровнемеры топлива, установленные в баках ДУ. Сигналы положения уровней топлива в баках ho и hr подаются на датчик рассогласования уровней (ДРУ), с помощью которого оценивается их разность Δh=ho-hr. Обнаруженная разность уровней после усиления и преобразования сигналов в машинный код поступает в бортовую вычислительную машину (БЦВМ), которая решает задачу о том, какую программу опорожнения баков необходимо реализовать в данный момент по величине фактического рассогласования уровней в топливных баках исходя из условия, что это рассогласование должно быть ликвидировано к концу активного участка полета ЛА. При этом условии в баках к концу работы ДУ остаются гарантированные расчетные остатки топлива. В результате анализа фактического рассогласования уровней БЦВМ формирует командный сигнал.

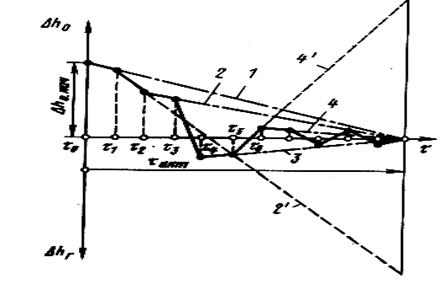

После усиления этот сигнал преобразуется реверсивным электродвигателем в угловой поворот дросселя, установленного на одной из магистралей подачи топлива в камеру (на магистрали подачи окислителя). Предположим, что в начальный момент τо на старте датчиками уровней зарегистрирован избыток окислителя Δhо.нач (рис. 7.4). БЦВМ в ответ на эту информацию намечает программу опорожнения бака окислителя по линии 1. Если в следующий интервал времени приема информации τ1 обнаруживается следование намеченной программе, то последняя сохраняется.

|

Рис.7.4. Принцип действия системы опорожнения баков

Если в последующий интервал времени приема информации τ2 обнаруживается отступление от заданной программы, то по фактическому состоянию рассогласования уровней на время τ2 вырабатывается новая программа 2, в соответствии с которой происходит перестановка дросселя на линии окислителя в новое положение. Если процесс опорожнения баков с момента τ2 оставить неуправляемым, то к концу работы ДУ он может закончиться со значительным превышением остатков в баке горючего (пунктирная линия 2').

Если в интервал времени τ3 приема информации БЦВМ новая программа опорожнения баков 2 сохраняется, то в работу ДУ не вносится никаких изменений.

Если фактическое состояние опорожнения баков не следует намеченной программе, то программа опорожнения топливных баков мобильно изменяется и представляет собой конечную сумму программ (см. ломаную траекторию на рис. 7.4).

В результате работы СОБ реализуются принципы решения проблемы обеспечения конечной массы ЛА, сформулированные выше.

Основной особенностью рассматриваемой системы управления конечной массой ЛА является то, что "слив" излишков топлива из баков осуществляется через камеру двигателя, в результате чего в ней изменяется соотношение компонентов топлива. Естественно, что это обстоятельство не способствует строгому поддержанию оптимального значения соотношения компонентов топлива, соответствующего максимуму удельного импульса тяги двигателя. Из общей теории двигателей известно также, что в области экстремума удельного импульса тяги ЖРД его связь с соотношением компонентов топлива имеет пологий характер. Поэтому без особого ущерба удельному импульсу тяги можно разрешить изменять соотношение компонентов топлива в пределах 3 ÷ 5 % его оптимального значения.

7.3. Система управления вектором тяги

Стабилизация положения осей ЛА в пространстве и угол θк конечного участка активного полета ЛА обеспечиваются автономной системой управления вектором тяги.

Газовые рули (рис. 7.5, а), выполненные из жаропрочного графита, изменяют направление струи газов на выходе из сопла двигателя при помощи поворотного устройства. Недостаток этого способа состоит в том, что установленные в поток газов на выходе из сопла рули создают, во-первых, постоянное сопротивление газовому потоку. Кроме того, за время работы двигателя, во-вторых, поверхность газовых рулей выгорает примерно на половину от первоначальной.

|

Рис. 7.5. Возможные способы управления вектором тяги ЖРДУ

Этого недостатка можно избежать установкой на срезе сопла периферийных рулей (рис. 7.5, б), которые управляют вектором тяги за счет погружения щитковой поверхности руля в поток газа на срезе сопла двигателя. В нейтральном положении периферийные рули не создают сопротивления газовому потоку. Для управления креном периферийные рули устанавливают с некоторым эксцентриситетом относительно оси сопла двигателя (на рис. 7.5, б они показаны штрихпунктиром).

Поворот камеры или сопла. Вместо поворота камеры возможен поворот только сопла двигателя (рис. 7.5, в) или тороидального дефлектора, установленного на срезе сопла (рис. 7.5, г), или вращение сопла с косым срезом (рис. 7.5, д).

Вдув газа в закритическую часть сопла. Особого внимания заслуживает способ изменения вектора тяги с помощью вдува в закритическую часть сопла жидкости или газа (рис. 7.5, е). Жидкость (или газ) размещается в баллоне 1 и по команде системы управления через клапаны 2 поступает с небольшим избыточным давлением в расширяющуюся часть сопла 3 под углом α. Вблизи стенки сопла, на границе сверхзвукового потока и паровой фазы жидкости 4 (или газа), реализуется скачок уплотнения 5. За скачком уплотнения образуется область повышенного давления (на рис. 7.5, е график Рс=f(lc)), где происходит отклонение газовой струи в сторону оси сопла, которое вызывает отклонение всего газового потока и создает тем самым эксцентриситет тяги сопла с направлением, противоположным отклонению газового потока. При вдуве 1% расхода жидкости по отношению ко всему расходу газов через сопло возникает поперечная составляющая тяги, равная 0,5% от суммарной продольной тяги двигателя. Таким образом, вдув газа или жидкости в закритическую часть сопла применяется для точного (прецизионного) управления вектором тяги.

Перспективным является также способ управления вектором тяги за счет перераспределения расходов топлива между жестко закрепленными на ЛА камерами в многокамерной двигательной установке. Однако широкое применение этого способа сдерживается техническими трудностями реализации регуляторов перераспределения расходов топлива с одновременным сохранением соотношения компонентов топлива, организацией их взаимодействия с системами РКС и СОБ и одновременным ограничением глубины изменения режимов работы камер двигателя.

7.4. Система наддува баков

Центробежные насосы ТНА для нормальной работы без кавитации требуют создания определенного давления на входе в насос:

. (7.1)

. (7.1)

Это давление определяется давлением насыщенных паров жидкости Рн, зависящим от вида жидкости и ее температуры, и скоростным напором потока ρ·С2/2 на входе в крыльчатку насоса. Этот напор зависит от параметров и особенностей конструкции насоса – чем больше частота вращения, т.е. давление подачи, и меньше габаритные размеры насоса, тем выше будет скоростной напор на входе в колесо. Наоборот, тихоходный и крупногабаритный насос будет иметь меньший скоростной напор на входе. Составляющая ΔРз - конструктивный запас.

Таким образом, если учесть гидравлическое сопротивление входной магистрали ΔРвх, то для бескавитационной работы насосов ТНА давление на выходе из баков должно быть в соотношении

. (7.2)

. (7.2)

Это давление создается специальной вытеснительной подачей, называемой системой наддува баков. Следовательно, при насосной подаче топлива ДУ имеет и вытеснительную подачу. Основное отличие системы наддува от вытеснительной подачи топлива – небольшое давление в баках, которое редко превышает значение

(7.3)

(7.3)

При проектировании системы надува баков большое внимание уделяется снижению ее массы. Поэтому важное значение придается всем техническим путям усовершенствования системы наддува, направленным на снижение ее массы.

Схемы наддува баковможно классифицировать по способу получения вытесняющего газа – рабочего тела системы наддува.

1.

|

Газовый аккумулятор давления.

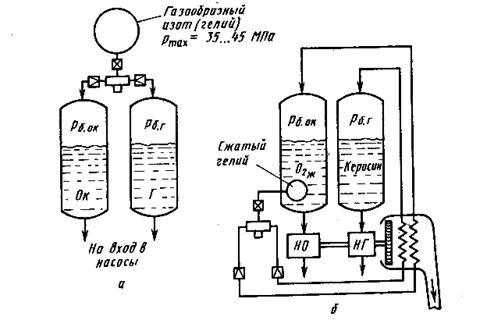

Рис. 7.6. Схемы наддува баков с газовым аккумулятором давления:

а – вытеснительная схема; б - схранением баллонасо сжатым газом при температуре криогенного компонента и с последующим его подогревом в теплообменнике

Вытесняющий газ получается редуцированием сжатого газа высокого давления, находящегося в баллоне – аккумуляторе давления (рис. 7.6, а). Это наиболее простая, надежная и распространенная схема наддува баков. Сжатым газом служит азот или гелий. В отдельных случаях может быть и осушенный воздух.

На рис. 7.6, б показана усовершенствованная схема. Здесь баллон со сжатым газом, например азотом или гелием, помещен в бак с криогенным компонентом, например в бак жидкого кислорода. Редуцированный холодный газ перед поступлением на наддув бака проходит через теплообменник. Последний установлен в выхлопной системе турбины ТНА, где газ подогревается до 500... 600 К.

Хранение сжатого газа при низкой температуре снижает необходимый объем аккумулятора давления, а подогрев в теплообменнике уменьшает расход, т.е. запас газа. Все это вместе взятое заметно уменьшает массу системы наддува баков.

2. Жидкостная испарительная схема наддува.

|

Вытесняющий газ получают из жидкого компонента путем его испарения в теплообменнике.

Рис. 7.7. Испарительные схемы наддува баков:

а - получение вытесняющего газа из жидкого азота; б - получение вытесняющего газа из криогенных основных компонентов; в - получение газообразного водорода для наддува – бака с водородом: НА – насос азота; НО – насос окислителя;

НГ – насос горючего

На рис. 7.7, а показана схема, в которой для наддува служит жидкий азот. Последний хранится в специальном баке, откуда насосом, установленном на ТНА, подается в теплообменник, встроенный в выхлопной узел турбины. Из теплообменника газообразный и подогретый азот через обратные клапаны поступает на наддув баков с окислителем и горючим.

На рис. 7.7, б показана схема, в которой вытесняющий газ получается из основного криогенного компонента – кислорода или водорода, которые испаряются в теплообменнике, расположенном в газоводе двигателя с дожиганием генераторного газа.

На рис. 7.7, в показана схема, в которой вытесняющий газ – водород, используемый для наддува водородного бака, получается газификацией водорода в охлаждающем тракте камеры.

3. Газогенераторная схема наддува.

Вытесняющий газ получается в специальных "наддувных" ЖГГ, работающих на основных компонентах топлива двигателя. Наддув бака с окислителем требует получения окислительного генераторного газа, а наддув бака с горючим –

|

восстановительного генераторного газа.

|

б)

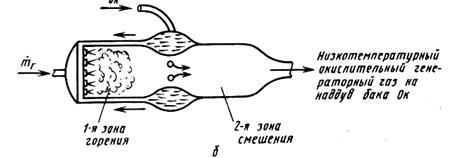

Рис. 7.8. Газогенераторные схемы наддува баков:

а) – схема двухкомпонентного наддувного ЖГГ;

а) – схема двухкомпонентного наддувного ЖГГ;

б) – схема газогенератора – смесителя наддува

Особенность наддувных ЖГГ – более низкие температуры газа и расход по сравнению с ЖГГ привода турбины двигателя без дожигания. Это создает определенные трудности в организации рабочего процесса (рис. 7.8, а). Горение организуется в двух зонах:

- в первой зоне у головки сгорание компонентов происходит при более высоких значениях коэффициента избытка окислителя a (a близко к 1);

- во второй зоне за счет подмешивания окислителя температура газа понижается.

На рис. 7.8, б показана схема, в которой наддувный газ получается в газогенераторе-смесителе. В качестве одного компонента используется генераторный газ, отбираемый из основного ЖГГ. Другим компонентом служит жидкое горючее, если основной генераторный газ – восстановительный. При смешении жидкого компонента с основным газообразным дополнительный жидкий компонент частично сгорает, а частично испаряется. В результате температура наддувного газа снижается до требуемого значения.

4. Безгазогенераторная схема наддува («химический наддув»).

При самовоспламеняющихся основных компонентах топлива вытесняющий газ наддува может получаться непосредственно в самих баках. Для этого на поверхности жидкости в баке одного компонента распыливается небольшое количество другого компонента. В результате химических реакций непосредственно в баке образуется необходимое количество газообразных продуктов, создающих заданное давление наддува.

Несмотря на кажущуюся простоту схемы, здесь имеются свои трудности. Во-первых, конструктивное решение системы распыла противоположного компонента должно обеспечивать постоянство ее расположения относительно поверхности расходуемого компонента. Во-вторых, жидкий компонент в баке, особенно к концу работы, загрязняется продуктами химических реакций, которые могут отрицательно повлиять на работу двигателя.

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 2665; Нарушение авторских прав?; Мы поможем в написании вашей работы!