КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Компрессорные станции

|

|

|

|

Таблица 3.5

Техническая характеристика пылеуловителя ГП604

Назначение, состав. и классификация магистральных трубопроводов

К магистральным трубопроводам относятся трубопроводы и ответвления (отводы) от них диаметром до-1420 мм включительно с избыточным давлением транспортируемого продукта не выше 10 МПа, предназначенные для транспортировки:

природного или нефтяного углеводородного газа из районов их добычи (от головных компрессорных станций) до мест потребления (газораспредели-тельных станций городов и населенных пунктов);

искусственного углеводородного газа от мест его производства (заводов по производству искусственного углеводородного газа) до мест его потребле-ния (газораспределительных станции городов и населенных пунктов);

сжиженных углеводородных газов (пропана, бутана и их смесей) и дру-гих сжиженных углеводородов с упругостью насыщенных паров не выше 1,6 МПа при температуре 45 °С из мест их производства (заводов по сжижению природных и искусственных углеводородных газов) до мест потребления (перевалочных баз, пунктов налива, промышленных и сельскохозяйственных предприятий, портов, газораздаточных станции, пусковых баз);

нефти из районов ее добычи (от головных перекачивающих насосных станций) до мест потребления (нефтебаз, перевалочных баз, нефтеперерабатывающих заводов или нефтехимических комплексов, пунктов налива, отдельных промышленных предприятий и портом);

нефтепродуктов от мест их производства (нефтеперерабатывающих заводом или нефтехимических комплексов) до мест потребления (нефтебаз, перевалочных пунктов налива отдельных промышленных предприятий и портов),

тонарион продукции в пределах головных и промежуточных газокомпрессорных, нефте и нефтепродуктоперерабатывающих начинающих насосных станций, станций поземного хранения газа, газораспределительных станций, замерных пунктов

В состав подземного магистрального газопровода входят линейная часть и наземные объекты На газовом промысле газ от скважин под действием пластового давления по сборным индивидуальным газопроводам поступает на газосборные пункты, где его первично замеряют и при необходимости редуцируют. От газосборных пунктов газ направляется в промысловый газосборный коллектор, а по нему — на головные сооружения - установку комплексной подготовки газа (УКПГ), на которых его очищают, обезвоживают, вторично замеряют и доводят до товарной кондиции. На головной компрессорной станции газ газодробильными агрегатами компримируется до номинального рабочего давления (7,5 МПа), а затем поступает в линейную часть магистрального газопровода, к которой относятся: собственно магистральный газопровод с линейной арматурой, переходами через естественные и искусственные преграды, линиями технологической связи и электропередачи, вдольтрассовыми и подъездными дорогами, защитными сооружениями, отводами к промежуточным потребителям, водо- и конденсатосборниками, системой электрохимической защиты. К линейной части магистрального газопровода относятся также лупинги, склады аварийного запаса труб, вертолетные площадки и дома линейных ремонтеров-связистов.

К наземным объектам магистрального газопровода относятся компрессорные и газораспределительные станции. Основные сооружении компрессорной станции (КС) — компрессорный цех, ремонтно- и служебноэксплуатационные блоки, площадка пылеуловителей, градирня, резервуар для воды, масляное хозяйство, установки охлаждения газа и др. При КС, как правило, сооружают жилой поселок Нередко головные сооружения и головная компрессорная станции (ГКО представляет собой единый площадочный комплекс. Компрессорные станции отстоят одна от другой на расстоянии 120-150 км. На газораспределительных станциях (ГРС) поступающий газ дополнительно обезвоживают, очищают, редуцируют до высокого давления 2 МПа по классификации городскихI газопроводов), одоризируют, замеряют и распределяют по трубопроводам отдельных потребителей или их группам.

Подземные хранилища газа (ИХГ) Г КС (или без них) предназначены для регулирования сезонной неравномерности потребления газа: летом в них накапливают, а зимой подают потребителям. Газ закачивают обычно либо в водоносные горизонты пористых пород, либо в выработанные нефтяные и газовые месторождения, либо в специально разработанные (вымытые) хранилища в солых отложениях значительной мощности. Подземные хранилища газа сооружают вблизи крупных городов и промышленных центров. Состав магистрального нефтепровода несколько отличается от состава магистрального газопровода. Нефть из скважин по индивидуальным нефтепроводам поступает на нефтесборные пункты, аоттуда по нефтесборным трубопроводам на головные сооружения — установку комплексной подготовки нефти (УКПН), на которых она отстаивается, обезвоживается, отделяется от нефтяного газа и т. д. Отсюда нефть попадает на головную насосную станцию (ГНС), а затем в магистральный нефтепровод. Промежуточными насосными станциями (ПНС) нефть перекачивается до конечной насосной станции (КНС), а затем потребителю. Периодически внутреннюю полость нефтепровода по отдельным его участкам очищают от оседающих на его стенках загрязнений и парафина специально пропускаемым по ходу перекачки нефти скребком. Перекачиваемую нефть замеряют на УКПН н всех насосных станциях (НС).

Состав магистрального нефтепродуктопровода (например, бензинопровода) в основном аналогичен составу нефтепровода. Отличие заключается только в том, что нефтепродуктопровод имеет больное число отводов к нефтебазам Магистральные газопроводы в зависимости от номинального рабочею давления Р, на входе КС подразделяются на два класса:1 - от 2,5 до 10 МПа включительно; II — от 1,2 ло 2,5 МПа включительно. Магистральные нефте- и нефтепродуктопроводы в зависимости отусловного диаметра подразделяются на четырекласса: 1 -- от 1000 до 1400 мм: II- от 500 до 1000 мм; III —от 300 до 500 мм; IV - менее 300 мм.

М = m/t. Объемным расходом газа Q называется количество газа в единицах объема, проходящее через сечение потока в единицу времени Q = V/t.

Объем газа и объемный расход относят к определенным условиям (температура, давление): объемный расход при нормальных условиях Qн (температура О °С, давление 0,1013 МПа) и объемный расход газа при стандартных условиях Qcт (температура 20°С, давление 0,1013 МПа).

Линейная и массовая скорость газа

Линейная скорость газа в газопроводе определяется как объемный расход газа Q в условиях потока (температура, давление) через единицу поперечного сечения потока F w = Q/F.

Массовой скоростью газа и называется массовый расход газа М через единицу поперечного сечения потока F (газопровода): и = M/F.

Давление газа

Давление газа р в общем случае равно пределу отношения нормальной составляющей силы N к площади S, на которую действует сила: р = lim N/S=  N/

N/ S. При равномерном распределении сил давление р определяют по формуле р - N/S.

S. При равномерном распределении сил давление р определяют по формуле р - N/S.

Для характеристики состояния газов используют понятие абсолютного давления рабс, которое представляет собой давление газов на стенки газопроводов. Для определения результирующих усилий, приложенных к стенкам газопроводов, используют понятие избыточного давления рнаб, которое представляет собой разность между абсолютным давлением газа рaбс и барометрическим давлением среды

pбар: ризб = рабс - рбар.

Влажность газов

Транспортируемый по магистральным газопроводам газ содержит некоторое количество влаги, что приводит к коррозии трубопроводов и образованию гидратов и конденсата. Различают абсолютную и относительную влажность газа.

Абсолютная влажность газа - количество водяного пара, содержащегося в единице количества газа. Массовая абсолютная влажность d = тп/тг, где mп - коли чество водяного пара; mг - количество газа. Объемная абсолютная влажность d0 = mn/V, где V - объем газа.

Относительной влажностью называется отношение фактически содержащегося количества водяного пара к максимально возможному при данных условиях  = mn/ms, где ms - максимально возможное количество пара, которое может находиться в газе при данной температуре.

= mn/ms, где ms - максимально возможное количество пара, которое может находиться в газе при данной температуре.

Относительная влажность может быть также определена как отношение парциального давления р' водяного пара в газе к давлению ps насыщенного пара при той же температуре:  = p/ps.

= p/ps.

Газ считается насыщенным водяными парами, если парциальное давление находящихся в нем паров при данной температуре равно давлению насыщенного водяного пара, т.е. насыщение  = 1. Наибольшая температура, при которой газ насыщается водяными парами и образуются капли влаги, называется точкой росы данного газа при заданном давлении.

= 1. Наибольшая температура, при которой газ насыщается водяными парами и образуются капли влаги, называется точкой росы данного газа при заданном давлении.

Горение газов

Теплота сгорания - количество теплоты, выделяющееся при полном сгорании определенного объема или массы газа. Минимальное количество кислорода или воздуха, необходимого для полного сгорания, а также теоретический состав продуктов сгорания (СО2, Н20, N2) приведены в табл. 1.5.

Температура пламени при горении газа в смеси с воздухом и кислородом приведена в табл. 1.6.

Скорость распространения пламени (в см/с) различных газов в смеси с воздухом

Ацетилен......................131

Водород...............................267

Метан....................................35

Окись углерода...................33

Пропан................................32

Таблица 1.5

Минимальное количество кислорода или воздуха, необходимое для полного сгорания газов и продукты сгорания (в м3 на 1 м3)

| Газ | Кислород | Воздух | СО2 | Н2О | N2 |

| Ацетилен | 2,5 | 11,9 | 9,4 | ||

| Бутан | 6,5 | 30,95 | 24,45 | ||

| Бутилен | 28,58 | 22,58 | |||

| Водород | 0.5 | 2,38 | - | 1,88 | |

| Метан | 9,52 | 7,52 | |||

| Окись углерода | 0,5 | 2,38 | 1,88 | ||

| Пропан | 23,8 | 18,8 | |||

| Пропилеи | 4,5 | 21,43 | 16,93 | ||

| Этан | 3,6 | 16.67 | 13,17 | ||

| Этилен | 14,29 | 11,29 |

Примечание. Воздух в содержанием 91 % О2 и 79 % N2.

Таблица 1.6

Наивысшаятемпература пламени различных газов

| Горючий газ | Содержание газов смеси с воздухом, %(по объему) | Температура пламени, оС |

| Аммиак Ацетилен н-Бутан изо-Бутая Бутилен Водород Метан Окись угле рода Пропан Пропилен Этан Этилен | 3,2 3,2 3,4 31,6 4,15 4,5 5,8 |

Таблица 1.7

Концентрационные пределы взрываемости газов в смеси с воздухом при температуре окружающей среды 20 °С и 0,1013 МПа

| Газ | Концентрационные пределы взрываемости газов, % (по объему) | |

| нижний | верхний | |

| Ацетилен н -Бутан изо-Бутан Бутадиен Бутилен Водород Метан Окись угле- рода Пентан Пропан Пропилен Сероводород Этан Этилен | 1,95 1,5 1,9 1,65 12,5 1,1 2,1 4,3 2,5 2,5 | 8,5 8,5 11,5 9,95 15,2 9,5 15,7 45,5 |

При постепенном уменьшении или увеличении концентрации горючих компонентов в газовоздушной смеси достигается такая низшая или высшая их концентрация, при которой может происходить реакция горения. Высший и низший концентрационные пределы взрываемости газов в смеси с воздухом приведены в табл. 1.7.

Концентрационный предел взрываемости смеси газов

,

,

где L - низший (высший) предел взрываемости смеси газов; rs - объемные концентрации газов в смеси; ls- низший (высший) предел взрываемости каждого отдельного газа.

Газопроводы и аппараты после ремонта, а также вновь вводимые в эксплуатацию отводы продувают газом для вытеснения из них воздуха. Газ подается в газопровод осторожно с давлением менее 0,1 МПа. Для определения момента окончания вытеснения воздуха отбирают пробу газовоздушной смеси, после чего определяют содержание в ней кислорода. Вытеснение воздуха считается законченным, когда содержание кислорода в газе менее 1 %.

Для газа, пределы взрываемости которого равны 5-15 %, опасная концентрация кислорода составляет 17,8-20 % (табл. 1.8).

Таблица 1.8

Концентрация газа в газовоздушной смеси в зависимости

от содержания кислорода

| Содержание кислорода, % | Концентрация газа в газо-воздушной смеси, % | Содержание кислорода, % | Концентрация газа в газо-воздушной смеси,% | ||

| 95,24 | Взрывчатая смесь | 33,36 | Взрывчатая смесь | ||

| 90,48 | 28,6 | ||||

| 85,72 | 23,84 | ||||

| 80,96 | 19,08 | ||||

| 76,2 | 17,2 | 18,13 | |||

| 71,44 | 17,4 | 17,18 | |||

| 66,68 | 17,6 | 16,22 | |||

| 61,92 | 17,8 | 15,27 | |||

| 57,16 | 14,32 | ||||

| 52,4 | 9,56 | ||||

| 47,64 | 4,8 | ||||

| 42,88 38,12 | 0,04 |

Для определения состава природного газа лабораториями газовой промышленности используется хроматографический метод анализа. Хроматографы имеют детектор по теплопроводности и аналогичные параметры: чувствительность, точность, время анализа. С помощью этих приборов определяют углеводородные и неуглеводородные компоненты природного газа. Они служат для непрерывного контроля за химическим составом потоков Результаты анализов записываются регистратором прибора в виде следующих одна за другой хроматограмм. Такая информация о составе контролируемой газовой смеси дает возможность своевременно обнаружить изменения в ее составе и в случае необходимости принять соответствующие меры. Ввиду того, что качественный состав, как правило, известен, то необходимо следит лишь за количественным изменением характерных компонентов, показателем чего служат высоты их пиков на хроматограммах.

Теплота сгорания, теплотворная способность, калорийность - понятия равнозначные, характеризующие качество газа при использовании его как топлива.

Высшей теплотой сгорания Qв называется количество теплоты (в кДж), выделяющееся при полном сгорании единицы объема сухого газа, измеренного при нормаль ныхили стандартных условиях, сюда входит и теплота конденсации водяных паров.

Низшей теплотой сгорания Qн называется количество теплоты (в кДж), выделяющееся при полном сгорании единицы объема сухого газа, измеренного при нормальных илистандартных условиях, за вычетом теплоты конденсации водяных паров.

Газы, не содержащие в своем составе водород, имеют только одну теплоту сгорания.

Оптовые цены промышленности установлены при расчетной калорийности Qпр, равной 34 333,4 ± 418,7 кДж/м3. Пересчет на фактическую калорийность выполняют по формуле Qпр = ЦQпр факт/34,3334, где Ц - цена по прейскуранту; Qnp - фактическая низшая калорийность, кДж/м3.

При анализах, не связанных с коммерческими расчетами, допускается устанавливать теплоту сгорания газа расчетным путем по химическому составу, определенному с помощью хроматографов разных марок.

Расчет по составу газа проводится по формуле

,

,

где q1,2…,n - теплота сгорания чистых компонентов; k1,2…,n - процентный объем компонентов смеси.

ПОДГОТОВКА ГАЗА К ТРАНСПОРТУ

ОЧИСТКА ГАЗА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ

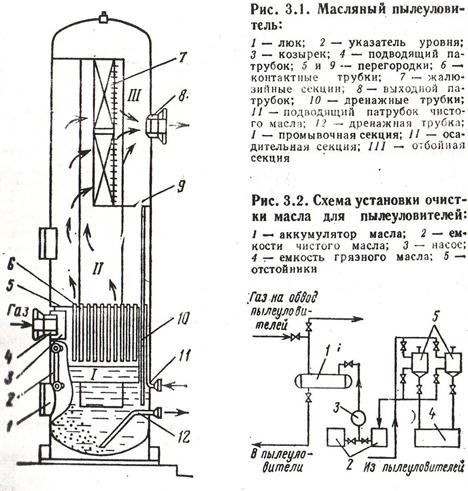

Содержание механических примесей в газе не должно превышать 5 мг/м3. Для очистки газа от механических примесей применяют масляные пылеуловители и циклонные сепараторы. Масляные пылеуловители (рис. 3.1) можно использовать в качестве сепараторов на установках, где вместе с газом поступают взвешенные капли конденсата углеводородов и влаги. На вновь вводимых компрессорных установках очистку газа осуществляют чаще с помощью циклонных сепараторов различных типов. Схема очистки масла от пыли масляными пылеуловителями изображена на рис. 3.2. Чистое масло подается или передавливается газом. При передавливании масла газ редуцируют и подают в емкость с давлением не меньше 0.05 МПа.

Полную очистку пылеуловителя через люк проводят 2…3 paза в год. Пропускную способность масляных пылеуловителей рассчитывают в зависимости от давления и допустимых скоростей в сепарационных узлах. Рекомендуемые скорости в пылеуловителях с жалюзийной скрубберной насадкой следует принимать по табл. 3.1.

Таблица 3.1

Допустимые скорости газа в сепарационных узлах масляного пылеуловителя с жалюзийной скрубберной секцией.

| Давление газа, МПа | Скорость газа, м/с | Давление газа, МПа | Скорость газа, м/с | ||||

| набегания на жалюзи | в свободном сечении | в контактных трубках | набегания на жалюзи | в свободном сечении | в контактных трубках | ||

| 0.628 | 1.12 | 3.35 | 0.282 | 0.5 | 1.5 | ||

| 0.445 | 0.79 | 2.35 | 0.257 | 0.46 | 1.38 | ||

| 0.365 | 0.65 | 1.95 | 0.238 | 0.43 | 1.27 | ||

| 0.314 | 0.56 | 1.68 | |||||

| Примечание. Допустимые скорости газа в сепарационных узлах рассчитаны для системы газ-соляровое масло при температуре 293 К. Коэффициент сжимаемости равен единице. |

Пропускная способность пылеуловителя

где QCT и QH - пропускная способность пылеуловителя соответственно при О °С и 0,1013 МПа и при 20 °С и 0,1013 МПа, м3/сут; D - внутренний диаметр пылеуловителя, м; р - рабочее давление в пылеуловителе, МПа; Т - температура газа в пылеуловителе, К; рж - плотность масла, кг/м3; рг - плотность газа, кг/м3.

Таблица 3.2

Техническая характеристика масляных пылеуловителей

| Диаметр корпуса, мм | Высота, мм | Площадь поперечного сечения, м2 | Число трубок | ||

| контактных | дренажных из осадительной секции | дренажных из отбойной секции | |||

| 0,126 0,196 0,282 0,785 1,132 1,535 2,040 4,520 |

На рис. 3.3 изображена зависимость пропускной способности пылеуловителей от их диаметра и давления газа. Техническая характеристика масляных пылеуловителей приведена в табл. 3.2.

Циклонные сепараторы применяют на газовых промыслах для очистки газа от механических примесей, грязи и конденсата, а также на магистральных газопроводах Циклонные сепараторы выпускают с подогревателями и без них на условные давления 6, 4, 10 и 20 МПа и с условными проходами 80, 100, 150 и 200 мм. Сепараторы с подогревателями применяют исключительно на газовых промыслах.

Для очистки транспортируемого газа от механических примесей на КС в основном используют циклонные пылеуловители ГП604.01 (типа 144 в блочном исполнении). По условиям проекта пылеуловителя массовая концентрация жидкости в составе газа не более 1 г/м3. Средний ресурс до капитального ремонта 60 тыс. ч.

График зависимости пропускной способности центробежного пылеуловителя типа ГП604.01 от давления при различных перепадах давления на аппарате блока изображен на рис. 3.4.

| Число отбойников | Размеры отбойной насадки, мм | Толщина стенки, мм | Масса (общая), кг | |||

| длина | ширина | р= 5,5 МПа | Р=6,4 МПа | р=5,5 МПа | р=6,4 МПа | |

| 125 | - | 1 060 1 520 2 100 5 840 12200 15800 30 000 | 1 200 1 720 - |

Пропускная способность, м3/ч..............0,833-106

млн, м3/сут.......................................................20

Давление, МПа..................................................7,5

Температура, К..........................................253-353

Размеры, мм: высота…...................................9500

ширина.............................................................3400

ОСУШКА ГАЗА И БОРЬБА С ГИДРАТООБРАЗОВАННЕМ НА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДАХ

Газ, поступающий из скважин, содержит влагу в жидкой и паровой фазе. Жидкая фаза извлекается сепараторами различной конструкции. С помощью установок осушки газа на головных сооружениях снижается содержание паров воды. При низком качестве осушки газа в газопроводе конденсируется влага и образуются кристаллогидраты, в результате чего снижается его пропускная способность. Максимальное содержание влаги в газе (в г на 1 м3 сухого газа) приближенно определяют по графику (рис. 3.5) при температуре 20.°С и давлении 0,1013 МПа.

Максимальное содержание влаги (при полном насыщении) зависит от состава газа, возрастая с увеличением содержания тяжелых углеводородов, сероводорода и углекислого газа и снижаясь с повышением содержания азота.

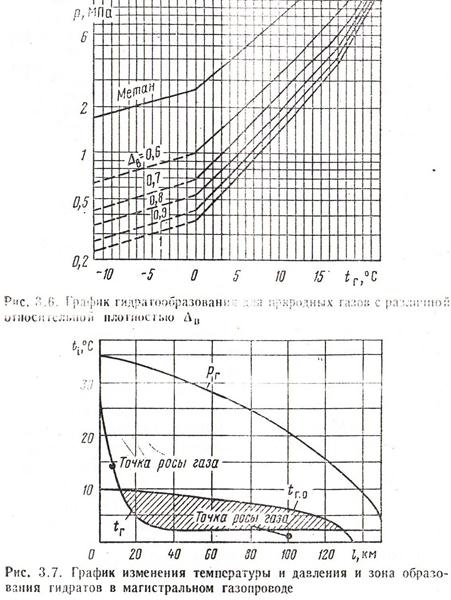

Условия образования гидратов природных газов с раз личной относительной плотностью можно определить по графику (рис. 3.6), на котором слева от каждой линии находится зона с гидратами, справа - зона без гидратов.

Присутствие азота, сероводорода и углекислого газа повышает температуру гидратообразования.

Зону возможного гидратообразования в газопроводе длиной l находят следующим образом. Определяют температуру газа tг, давление рг, температуру гидратообразования tг..0 и точку росы. Полученные значения наносят награфик (рис. 3.7). Участок, на котором температура газаниже кривой гидратообразования, представляет собой возможного гидратообразования (на рис. 3.7 заштрихована). Точка росы определяется обычно путем охлаждения газа до температуры конденсации водяных паров. Гидраты, образующиеся в скважинах, шлейфах, газопроводах или аппаратах, разрушаются при снижении давления или увеличении температуры в системе в том месте, где произошло образование гидратов, а также при вводе метилового, этилового и пропилового спиртов, гликолей. аммиака и хлористого кальция. Аммиак применяют редко, так как он реагирует с углекислым гамом, который содержится в природном газе, и образует осадок углекислого аммония, забивающего запорную арматуру.

Необходимое количество метанола рассчитывают следующим образом.

1. Определяют количество воды, выделившейся из газа за сутки, qв = (mtp-mti), где mtp и mti- содержание влаги при температуре точки росы tр и фактической температуре ti газа в газопроводе (см. рис. 3.5); Q - расход газа.

2. По заданным параметрам газа, давлению и относительной плотности определяют температуру образования гидратов tг (см. рис. 3.6). Требуемое снижение точки росы  по углеводородам рассчитывают по формуле

по углеводородам рассчитывают по формуле  = tr – ti.

= tr – ti.

3. По графику (рис. 3.8) определяют минимальное содержание метанола в жидкости Мж для температуры  .

.

4. Находят отношение содержания метанола в парах к его содержанию в жидкости Км, по графику рис 3.9.

5. Рассчитывают концентрацию метанола в газе Км. г = КмМж

6. Определяют количество метанола, необходимое для насыщения жидкости, Gм. г, = qвМж(100-Мж)

7. Определяют количество метанола, необходимое для насыщения газа,

Gм. ж, = Км. гQ

8. Находят общий расход метанола GM = Gм.ж + Gм.р.

Пример 3.1. Определить количество метанола, необходимое для предотвращения образования гидратов, при следующих условиях: пропускная способность газопровода Q = 30 млн. м3/сут; среднее давлениерср = 3,8 МПа; относительная плотность по воздуху  = 0,6; температура насыщения газа парами воды tр = 305 К; минимальная температура газа в газопроводе ti = —2 °С.

= 0,6; температура насыщения газа парами воды tр = 305 К; минимальная температура газа в газопроводе ti = —2 °С.

Рис 3.8. График понижения точки замерзания жидкости

в зависимости от содержания метанола.

Рис. 3.9. График содержания метанола в паровой

и жидкой фазах в зависимости от давления р

и температуры t газа.

Решение

1. Количество воды, выделившейся из газа за сутки при охлаждении от 32 до - 2 °С: qв = (1 - 0,15) 30*106 = 25,5*106 г/сут.

2. Температура образования гидратов и необходимое снижение точки росы соответственно: tr = 12 °С и tр = 12 - (- 2)= 14°С.

3. Содержание метанола в жидкости (см. рис. 3.8) Mж = 26 %.

4. Отношение содержания метанола в газе и воде (см. рис. 3.9)

Км = 0,016%.

5. Концентрация метанола в газе Км. г = 26*0,016 = 0,416 г/м3.

6. Количество метанола, необходимое для насыщения жидкости

Gм. ж =

7. Количество метанола, необходимое для насыщения газа

См.р= 0,416*30*106 = 12,5*106 г/сут.

8. Общий расход метанола GM = 8,92 + 12,5 = 21,42 т/сут.

ОСУШКА ГАЗА ТВЕРДЫМИ ПОГЛОТИТЕЛЯМИ

Существуют два способа осушки природного и попутного газов: твердыми поглотителями (адсорбция) и жидкими поглотителями (абсорбция).

Преимущества жидких поглотителей по сравнению с твердыми сорбентами заключаются в следующем: низкие перепады давления в системе очистки; возможность очистки газов, в которых содержатся вещества, отравляющие твердые сорбенты; меньшие капитальные вложения и эксплуатационные расходы. Однако степень осушки при использовании жидких поглотителей меньше, чем при использовании твердых сорбентов, а температура осушаемого газа должна быть выше О °С, кроме того, при наличии в осушаемом газе некоторых тяжелых углеводородов происходит вспенивание поглотителей.

Для осушки газа на промышленных установках применяют силикагель (наиболее распространенный осушитель), алюмогель, активированный боксит (флорид) и молекулярные сита.

Установки адсорбционной осушки имеют 2 - 4 адсорбера. Полный цикл процесса осушки твердыми поглотителями состоит из трех последовательных стадий: адсорбции продолжительностью 12 - 20 ч; регенерации адсорбента в течение 4 - 6 ч и охлаждения адсорбента в течение 1 - 2 ч.

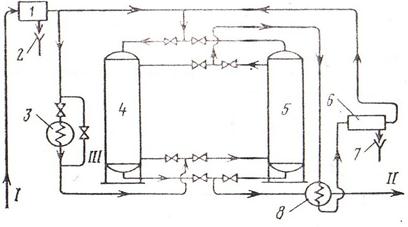

Газ после сепаратора 1 (рис. 3.10), где происходит его очистка от механических примесей, капельной влаги и жидких углеводородов, поступает в адсорбер с регенерированным осушителем поглощает влагу, содержащуюся в газе, после чего очищенный газ из адсорбера направляется в магистральный газопровод. Часть сырого отсепарированного газа подается в подогреватель, азатем в адсорбер с увлажненным осушителем для регенерации. Горячий газ после регенерации осушителя охлаждают и направляют в сепаратор для отделения влаги, удаленной из осушителя и выделившейся при охлаждении газа. После отделения влаги газ сливается с основным потоком сырого газа и направляется на осушку. Охлаждение адсорбента проводят холодным осушенным газом.

В установках с адсорбционным процессом достигается весьма низкая точка росы (-40 °С и ниже).

Рис. 3.10.Технологическая схема осушки газа твердыми поглотите л ями: 1 - сепаратор: 2 и 7 - слив воды; 3 - подогреватель; 4 и 5 - адсор-беры; 6 - сепаратор; 8 - теплообменник; l - влажный газ; ll - осушен-ный г аз; lll - обводная линия

Количество адсорбента, необходимое для осушки газа

G = (3.1)

(3.1)

где VH - количество поступающего на осушку газа, приведенного к 20 °С и 0,1013 МПа, м3/сут; тн, тк – содержание влаги соответственно во влажном и осушенном газе, кг/м3;  - продолжительность поглощения, ч; а = 0,044 - 0,05 активность адсорбента.

- продолжительность поглощения, ч; а = 0,044 - 0,05 активность адсорбента.

ОСУШКА ГАЗА ЖИДКИМИ ПОГЛОТИТЕЛЯМИ

На большинстве промыслов осушку газа выполняют жидкими поглотителями. Для абсорбционной осушки газа применяют в основном диэтиленгликоли (ДЭГ) и триэтиленгликоли (ТЭГ); при осушке впрыском как ингибитор гидратообразования используется этиленгликоль (ЭГ).

Свойства химически чистых гликолей приведены в табл. 3.3, а технические условия на товарные гликоли, вы пускаемые отечествен ной промышленностью, в табл. 3.4.

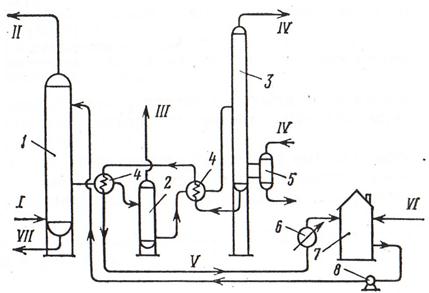

При осушке газа жидкими поглотителями (рис. 3.11) газ, освобожденный от капельной влаги в нижней скрубберной секции абсорбера, осушается раствором гликоля. Осушенный газ проходит верхнюю скрубберную секцию.

Таблица 3.3

Свойства химически чистых гликолей

| Показатели | ЭГ | ДЭГ | тэг |

| Относительная молекулярная масса | 62,07 | 106,12 | 150,17 |

| Плотность, г/см3 при 20 °С » 15 °С | 1,11 1,117 | 1,118 1,119 | 1,126 1,1274 |

| Температура кипения (в °С) при давлении, МПа: 0,1013 0,0073 0,0015 | |||

| Температура, °С: начала разложения замерзания вспышки (в открытом тигле) воспламенения на воздухе | -12,6 — | 164,5 -8 143,3 350,3 | -7,6 165,5 173,9 |

| Скрытая теплота парообразования при давлении 0,1013 МПа, кДж/г | 799,3 | 416,2 | |

| Коэффициент объемного расширения при температуре 0 - 50 °С | 0,00062 | 0,00064 | 0,00069 |

| Коэффициент рефракции при 20 0С. | 1,4318 | 1,4472 | 1,4559 |

Таблица 3.4

Технические условия на товарные гликоли, выпускаемые отечественной промышленностью

| Гликоли | Плотность при 20 С, г/см' | Температура кипения при 0,1013 МПа, С | Объем отгона, мл. | |

| начало, не ниже | конец, не выше | не менее | ||

| Этиленгликоль (ЭГ) марки: А Б В | 1,114-1,115 1,110-1,115 не ниже 1,11 | |||

| Диэтиленгликоль (ДЭГ) марки: ДП ДИ ДГ | 1,116-1,1163 1,115-1,1163 1,115-1,1163 | 247.5 |

где от него отделяются капли унесенного раствора гликоля, и поступает в газопровод. Насыщенный влагой раствор гликоля подвергается регенерации в десорбере.

В промышленности приходится иметь дело с водными растворами гликолей (рис. 3.12).

Количество свежего раствора поглотителя, необходимого для осушки газа до заданной точки росы, определяют п о формуле G = mx2/(x1 - x2), где тх2 - количество извлекаемой из газа влаги; x1 и x2 - массовая доля гликоля соответственно в свежем и насыщенном растворах.

На практике разность между концентрациями свежего и насыщенного растворов принимают равной 3 - 4 %.

Пример 3.3. Определить количество циркулирующего раствора ДЭГ, необходимого для осушки 50000 м3/ч газа, относительная плотность которого равна 0,6; температура контакта 25 оС; газ находится в стадии насыщения водяными парами; давление 5 МПа; точка росы осушенного газа должна быть -5 °С, концентрация свежего ДЭГ на на 5 оС выше концентрации насыщения раствора, содержание влаги я в осушенном газе 0,1 г/м3.

Решение:

1. Определяем количество извлекаемой из газа влаги. По графику на рис. 3.5) содержание влаги во влажном газе равно 0,6 г/м3, тогда

mx2 =

Рис. 3.11. Технологическая схема осушки газа жидкими поглотителями:

1 - абсорбер; 2 - выветриватель; 3 - отпарная колонна (десорбер); 4 - теплообменник; 5 - кипятильник; б - холодильник; 7 - промежуточная емкость; 8 -насос; l — сырой газ; ll - осушенный газ; III - газы выве тривания; IV - водяной пар; V - регенерированный абсорбент; VI – свeжий абсорбент; V II – газовый конденсат.

Значения точек росы (в °С) влажных природных углеводородных газов

| Давление в газопроводе, МПа | Содержание водяных паров в газе, г/м3 | ||||||||

| 0,1 0,5 1,5 2,5 3,5 4,5 5,5 6,5 7,5 | - - - - - - - - -40 -39 -38,5 -38 -37,5 -37 -36,5 -36 | - - - - -40 -38 -37 -36 -35 -34 -33,5 -33 -32,5 -32 -31,5 -31 | - - - -39 -36,5 -35 -33,5 -32,5 -31,6 -30,5 -30 -29,5 -29 -28,5 -28 -27,5 | - - -39,5 -36,5 -34 -32 -31 -30 -29 -28 -27 -26,5 -26 -25,5 -25 -24,5 | - - -38 -34,5 -32 -30 -28,5 -27,5 -26,5 -25,5 -24,5 -24 -23,5 -23 -22,5 -22 | - - -35,5 -31 -28,5 -27 -25,5 -24 -23 -22 -21,5 -20 -19,5 -19 -18,5 - 18 | - -39 -33 -29 -26,5 -24 -22,5 -21 -20 -19 -18 -17 -16,5 -16 - 15,5 - 15 | - -37 -30,5 -27 -24 -22 -20,5 -19 -18 -17 -16 -15 -14 -13,5 -13 -12,5 | - -34 -27,5 -23,5 -20,5 -18 -16,5 -15,5 -14,5 -13,5 -11 -13 -11 -10 -9 |

Продолжение таблицы 3.5

| - -27 -20 -15,5 -12,5 -10 -8 -6,5 -5 -1 -3 -2 -1 0,5 | -40 -24 -16,5 -12 -8,5 -6 -4 -2,5 - 1 0,5 1,5 2,5 3,5 4,5 5,5 | -38 -21,5 - 13,5 -9 -5,5 -3 -1 -1 -2,5 9,5 | -36 -19 -12 -6,5 -3,5 -0,5 1,5 3,5 6,5 12,5 | -33 -15,5 -7,5 -2,5 9,5 12,5 13,5 14,5 15.5 16,5 17,5 | -30,5 -13 -4,0 0,5 4,5 7,5 9,5 11,5 13,5 16,5 17,5 18,5 19,5 20.5 21,5 | -28,5 -10,5 -2 3,5 1 I 19,5 20,5 21,5 22,5 23,5 24,5 | -25 -7 -1,5 7,5 14,5 24,5 25,5 26,5 27,5 28,5 29,5 | -23 -4 18,5 28,5 |

3. Насыщенный раствор имеет концентрацию 96 - 3 = 93 %.

4. Количество свежего раствора ДЭГ

5. Плотность химически чистого ДЭГ равна 1118 кг/м3, а плот ность свежего 96 %-го водного раствора составляет 0,96*1118 + + 0,04*1000= 1113 кг/м3.

6. Объем циркулирующего раствора 775/1113 = 0,695 м3/ч.

7. В пересчете на 1 кг извлекаемой воды приходится свежего раствора 0,695/25 = 0,028 м3/кг.

На промышленных установках осушки газа расход циркулирующего раствора составляет 0,03 - 0,05 м3/кг извлекаемой воды.

Конденсат из сепараторов собирается в емкости выветривания, в которой поддерживается давление 1,5— 3 МПа, а насыщенный гликоль подается на регенерацию.

Значения точек росы влажных углеводородных газов приведены в табл. 3.5.

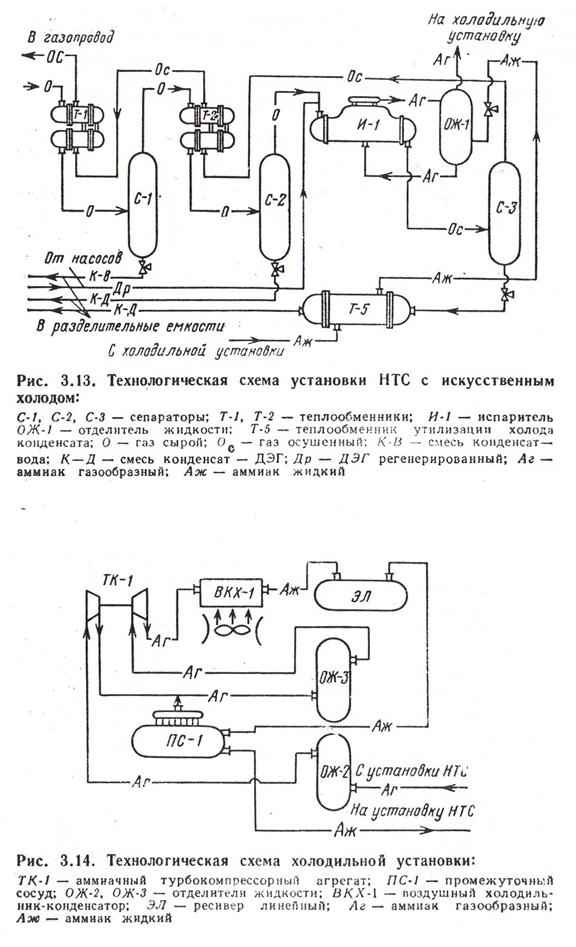

НИЗКОТЕМПЕРАТУРНАЯ СЕПАРАЦИЯ

Осушка и извлечение конденсата из газа, добываемого на газоконденсатных месторождениях, совмещаются в одном процессе - низкотемпературной сепарации (НТС). При охлаждении газа за счет дросселирования и применения установок искусственного холода или турбодетандеров одновременно выделяются углеводород и влага. Для борьбы с образующимися гидратами в поток сырого газа перед теплообменниками «газ-газ» впрыскивают метанол или гликоли. Точка росы по влаге определяется температурой и концентрацией гликоля на выходе теплообменника. Схема линии промысловой установки НТС производительностью 4 млн. м3/сут с использованием установки искусственного холода изображена на рис. 3.13. Газ при температуре 40 °С и давлении 5,5 МПа поступает в трубное пространство теплообменников, в которых охлаждается обратным потоком газа до температуры -5 °С. В результате изобарического охлаждения прямого потока тяжелые углеводороды отделяют от газа в сепараторах С-1 и С-2. В сепараторе первой ступени С-1 отделяются конденсат и влага, выделившиеся из газа от пласта до сепаратора. В сепараторе второй ступени С-2 отделяется смесь конденсат-гликоль. Далее газ поступает в трубное пространство испарителя, в котором в результате теплообмена между кипящим хладагентом и газом последний охлаждается до температуры -12 °С. Выделившаяся жидкость отводится из сепаратора С-3 на разделение, а очищенный и осушенный холодный газ, после теплообменников нагретый до температуры 30 - 35 оС, о давлением 5,3— 5,4 МПа поступает в магистральный газопровод.

Для вырабатывания холода на установках НТС применяют пропановый АТП-5-5/3 и аммиачный AT KA-545-4000-1 турбокомпрессоры.

Парообразный аммиак (рис. 3.14) из испарителей установки НТС с давлением 0,18 МПа и температурой от -23 до -18 °С направляется на холодильную установку и в сухой отделитель жидкости ОЖ-2, после чего компримируется в компрессоре. Сжатый парообразный аммиак смешивается с потоком парообразного аммиака из промежуточной емкости ПСГ-250, после чего еще раз компримируется и подается в воздушный конденсатор. Сконденсировавшийся аммиак направляется в линейные ресиверы и далее через испарители на установку НТС.

Компрессорные станции (КС) предназначены для повышения давления и перекачки газа по магистральному газопроводу. Они служат управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Практически именно параметрами работы КС определяется режим работы газопровода. Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально использовать аккумулирующую способность газопровода.

В газовой промышленности в качестве газоперекачивающих агрегатов (ГПА) на магистральных газопроводах применяют центробежные нагнетатели с приводом от газовой турбины или электродвигателя. Поршневые газомотокомпрессоры используют на станциях подземного хранения газа.

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 2625; Нарушение авторских прав?; Мы поможем в написании вашей работы!