КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дәріс 13. ИмитациондыҚ модельдерді ҚҰру.

|

|

|

|

АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ ЗАКЛАДНЫХ И СОЕДИНИТЕЛЬНЫХ ИЗДЕЛИЙ

Коррозия разрушает связи между несущими сборными элементами здания. Продукты коррозии, увеличиваясь в объеме, создают напряжения, вызывающие разрушения бетона. Защиту стали в узлах и закладных деталях от коррозии осуществляют двумя способами: механическим и электромеханическим.

13.8.1. МЕХАНИЧЕСКАЯ ЗАЩИТА ПОКРЫТИЙ

Механическая защита предусматривает покрытие закладных деталей лакокрасками, эмалями, полимерами, противокоррозийными обмазками. Такую защиту рекомендуется делать лишь на деталях внутренних стыков, расположенных в сухих помещениях.

На стройках применяют обмазки:

— цементно-полистирольная;

— цементно-перхлорвиниловая;

— цементно-казеиновая.

Обмазку наносят на очищенные стальные детали кистью в 2 слоя. Толщина одного слоя не менее 0,5 мм.

13.8.2. ЭЛЕКТРОМЕХАНИЧЕСКАЯ ЗАЩИТА ПОКРЫТИЙ

Электромеханическая защита заключается в нанесении на поверхность стали покрытия из металла, обладающего более отрицательным потенциалом в данной среде (цинк или сплав цинка с алюминием). Такое покрытие в случае повреждения или возникновения в нем пор становится анодом, а оголенная сталь — катодом. Возникающий при этом электрохимический процесс приводит к постепенному растворению анода (цинкового покрытия), заполнению пор продуктами коррозии, а сталь при этом не разрушается. Имеются различные способы нанесения цинкового покрытия: металлизация, горячее цинкование и гальванизация. Способами горячего цинкования и гальванизации защитное покрытие наносят в заводских условиях. Такое покрытие защищают слоем протекторного грунта толщиной 0,3—0,4 мм. В процессе сварки закладных деталей на стройке защитное цинковое покрытие (в местах сварки) разрушается.

Для восстановления его применяют способ металлизации путем газопламенного напыления цинкового порошка или наплавлением расплава цинковой проволоки. Перед нанесением покрытия поверхности, подлежащие защите, очищают, а со сварных швов удаляют шлак.

13.8.3. МЕТАЛЛИЗАЦИЯ ГАЗОПЛАМЕННЫМ НАПЫЛЕНИЕМ

ПОКРЫТИЙ ЦИНКОВЫМ ПОРОШКОМ

Этот способ противокоррозийной защиты заключается в нанесении на защищаемые детали слоя цинка толщиной 0,1—0,15 мм. Для этой цели применяют передвижную установку УПАГ. Установка рассчитана на нанесение защитных покрытий из металлических и неметаллических порошковых материалов.

Высококачественное покрытие должно иметь мелкозернистую поверхность без вспучиваний, трещин и других дефектов. Такое цинковое покрытие, выполненное на стройке, дополнительно покрывают защитным слоем 0,2—0,3 мм из битумного лака или полимеров.

Полимерное покрытие также наносят с помощью агрегата УПАТ.

13.8.4. ЗАЩИТА ПРОТЕКТОРНЫМ ГРУНТОМ ПОКРЫТИЙ

Защита покрытия сварных швов закладных деталей производится цинковым протекторным грунтом. Его приготовляют на основе поливинилхлоридного лака. Зимой поверхность перед нанесением грунта подогревают газовой горелкой или паяльной лампой до 50—60 °С. Для достижения необходимой толщины защитного слоя 0,15—0,4 мм грунт наносят в 2—3 слоя.

13.8.5. ОБЩИЕ ТРЕБОВАНИЯ К АНТИКОРРОЗИЙНЫМ ПОКРЫТИЯМ

Антикоррозионное покрытие сварных соединений, а также участков закладных деталей и связей надлежит выполнять во всех местах, где при монтаже и сварке нарушено заводское покрытие. Непосредственно перед нанесением антикоррозионных покрытий защищаемые поверхности должны быть очищены от остатков сварочного шлака, брызг металла, жиров и других загрязнений.

В процессе нанесения покрытий необходимо особо следить за тем, чтобы защитным слоем были покрыты углы и острые грани изделий.

Данные о выполненной антикоррозионной защите соединений должны быть оформлены актами освидетельствования скрытых работ. При проверке антикоррозионных покрытий необходимо контролировать:

— структуру и сплошность путем внешнего осмотра;

— прочность сцепления (методом решетчатого надреза);

— толщину покрытия (магнитным толщиномером).

Защита от коррозии бетонных и железобетонных строительных конструкций и сооружений, а также технологического оборудования и устройство химических стойких покрытий, предохраняющих защищаемые поверхности от коррозии, возникающей под воздействием почвенных вод, жидких и твердых агрессивных сред, технологических газов при различных температурно-влажностных условиях, должна осуществляться в соответствии с требованиями СНиП.

Для снижения разрушительного воздействия коррозии на несущие элементы зданий и сооружений в строительстве объектов с сильно агрессивными средами следует применять сплошностенчатые конструкции.

Защита от коррозии должна выполняться по проектам, разработанным в соответствии с требованиями главы СНиП по проектированию защиты строительных конструкций от коррозии и ГОСТа.

При приемке конструкций, поступающих от предприятий промышленности и строительной индустрии и подлежащих защите от коррозии, следует проверять наличие в сопроводительной документации:

— для железобетонных и бетонных конструкций данные о марке бетона по прочности (для наливных сооружений и по водонепроницаемости), породе заполнителей бетона, виде цемента и примененных добавках.

Возможность защиты от коррозии железобетонных сооружений, заполняемых в процессе эксплуатации технологическими агрессивными жидкостями, должна быть подтверждена актами о проведении гидравлических испытаний этих сооружений с заполнением водой до рабочего уровня, в соответствии с главой СНиП по водоснабжению, канализации и теплоснабжению (наружные сети и сооружения), выполненных до нанесения на подземные сооружения наружной гидроизоляции и обратной засыпке сооружений грунтом. Для стального оборудования должны быть составлены акты испытания сварных швов на герметичность.

В процессе производства защитных работ в зимнее время следует установить контроль за измерением температуры воздуха, защитных материалов и защищаемых поверхностей через каждые 4 часа. Результаты этих измерений необходимо заносить в журнал производства работ.

При производстве работ по защите строительных конструкций, сооружений от коррозии необходимо производить промежуточное освидетельствование следующих законченных работ по подготовке поверхности, огрунтовке, устройству защитного покрытия и стыков рулонных и листов материалов, обеспечению непроницаемости покрытия, устройству промежуточных слоев футеровки, защите арматуры и фурнитуры.

Освидетельствование и приемку поверхностей строительных конструкций, сооружений, подлежащих защите от коррозии, следует производить с участием представителя организации (подразделения), производящей защиту, а результаты освидетельствования оформлять актами.

Места вынужденных вскрытий защитных покрытий должны быть заделаны покрытиями того же вида. Рулонные и листовые покрытия должны быть усилены дополнительным слоем, перекрывающим места вскрытия не менее чем на 100 мм.

При подготовке поверхностей железобетонных, бетонных и кирпичных конструкций, сооружений, а также технологического оборудования необходимо контролировать следующие технологические этапы:

— срезка монтажных приспособлений;

— очистка;

— закругление острых углов радиусом не менее 10 мм срезкой или заполнением мастики (раствором);

— промывка или обеспыливание;

— заделка швов кладки и неровностей;

— сушка.

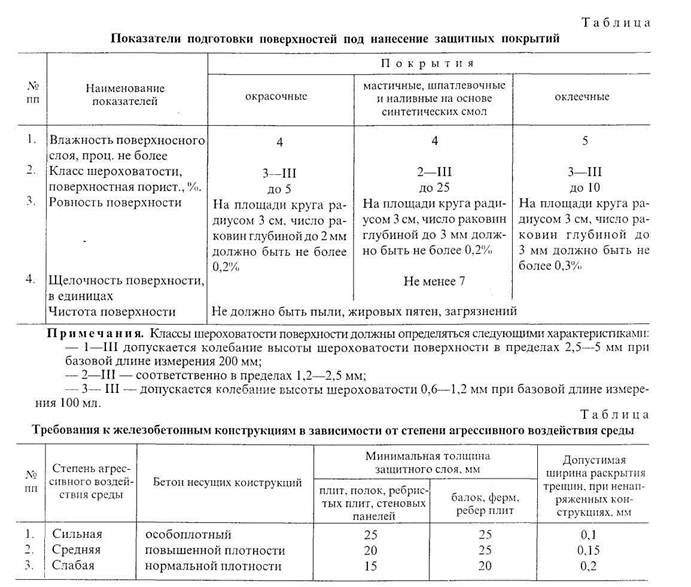

Поверхности железобетонных, бетонных конструкций, сооружений, подготовленные под защитные покрытия, должны иметь установленную влажность в поверхностном слое на глубине до 20 мм, и в зависимости от покрытий удовлетворять показателям подготовки поверхностей табл. 2.

13.8.6. КОНТРОЛЬ КАЧЕСТВА АНТИКОРРОЗИЙНЫХ РАБОТ

Производственный контроль качества работ должен осуществляться на всех этапах подготовки и выполнения антикоррозийных работ.

При операционном контроле проверяют подготовку поверхности, соблюдение условий производства антикоррозийных работ (температуру и влажность окружающего воздуха, чистоту сжатого воздуха), толщину отдельных слоев и общую толщину законченного покрытия, полноту заполнения швов и их размеры, время выдержки отдельных слоев и законченного защитного покрытия.

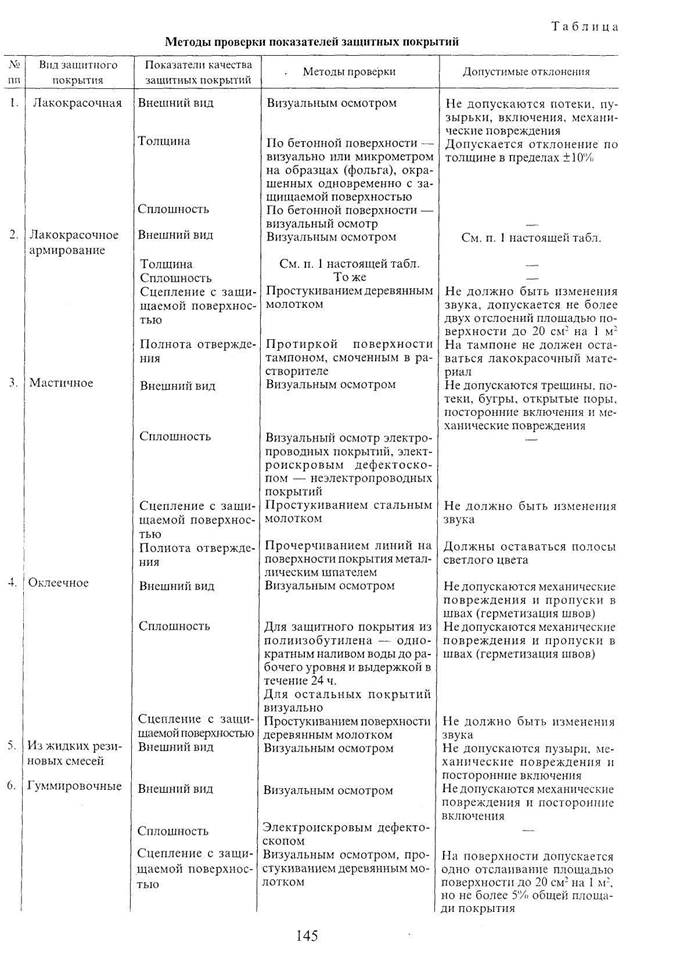

При приемочном контроле выполненных защитных покрытий проверяют их сплошность, сцепление с защищаемой поверхностью и толщину, герметичность слоев и сварных швов обкладки, полноту заполнения.

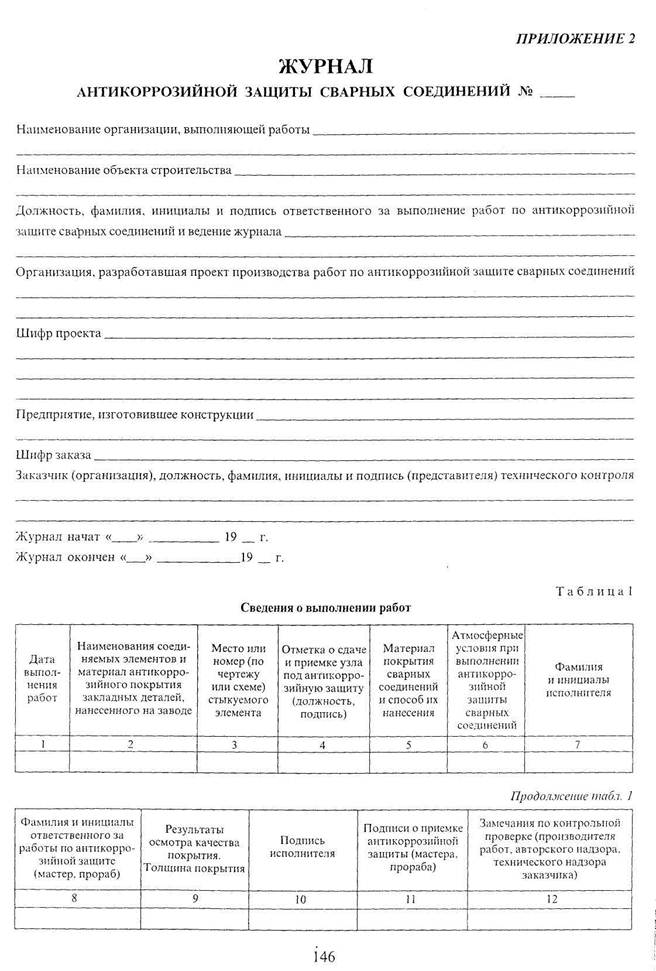

Результаты производственного контроля качества работ должны заноситься в журнал производства антикоррозийных работ. По мере выполнения законченных промежуточных видов антикоррозийных работ должно производиться их освидетельствование. Результаты освидетельствования промежуточных видов работ оформляются актами.

После окончания всех работ по защите от коррозии производится освидетельствование и приемка защитного покрытия в целом с оформлением соответствующего акта и журналов антикоррозийной защиты сварных соединений и выполнения антикоррозийных работ.

Мақсаты: статистикалық сынау көмегімен имитациондық модельдеуді зерттеу.

Кілттік сөздер: имитациялау, Монте-Карло әдісі.

Дәріс жоспары:

1. Негізгі ұғымдары.

2. Монте-Карло әдісі.

3. Имитациондық модельдеуді талдау.

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 812; Нарушение авторских прав?; Мы поможем в написании вашей работы!