КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вулканизация в автоклавах

|

|

|

|

Вулканизацию резиновых изделий в паровой воздушной или в паро-воздушной средах обычно проводят в автоклавах под давлением. В некоторых случаях вулканизацию в автоклавах осуществляют в горячей (перегретой) воде, в среде азота или других газов. Наибольшее распространение получил способ вулканизации в паровой среде, как более дешевый и безопасный, при котором можно сравнительно легко управлять процессом.

Процесс вулканизации в автоклавах является периодическим и в тепловом отношении нестационарным. Обычно он включает несколько последовательных операций:

- загрузку аппарата и закрытие крышки4

- повышение давления и температуры в автоклаве (монотонное или ступенчатое);

- выдержку резиновых изделий при постоянной температуре;

- снижение давления в автоклаве;

- открытие крышки и разгрузку аппарата.

В некоторых случаях изделия охлаждают а автоклавах (до выгрузки).

Шприцованные и некоторые конфекционные изделия, обладающие достаточной каркасностью и не изменяющие свою форму в начальный период нагревания, когда процесс структурирования еще не начался, вулканизируют открытым способом. По этому способу можно вулканизировать изделия сложной конфигурации, собранные на колодках, формах или других основаниях (перчатки, клееную нелакированную обувь, рукава и другие изделия).

Для сохранения формы изделия, деформирующиеся в начальный период вулканизации под действием собственной тяжести (тонкостенные трубки), вулканизируют на противнях в слое талька.

При контакте изделий с влагой изменение их цвета, появление пятен и образование пор. Некоторые изделия перед вулканизацией обматывают полосами ткани, в редких случаях – прорезиненной тканью или даже тонкой резиновой пластиной (викелевка). Обмотка изделий производится с целью защиты их от непосредственного действия пара и главным образом предотвращения изменения формы изделия в начальный период вулканизации, когда резиновая смесь начинает размягчаться при нагревании. Кроме того, при обмотке изделие уплотняется.

Обычно в среде вакуума вулканизируют цветные резиновые изделия, изделия с ворсовой тканью и некоторые другие. Для проведения нормальной вулканизации в воздушной среде желательно применять активные ускорители, особенно выделяющие серу (тиурам, полисульфиды или смесь тиурама с производными тиазолов). Вулканизацию в среде горячего воздуха без давления проводят в различных термостатах, туннельных вулканизаторах и других аппаратах.

Вулканизация в прессах (формования вулканизация)

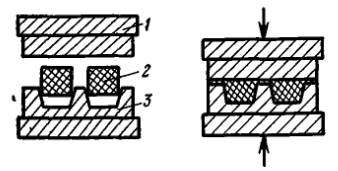

Для изготовления резиновых изделий сложной конфигурации с высокой плотностью и большой точностью широко используют формовой способ вулканизации в прессах. При этом способе вулканизации одновременно сочетают два процесса – формование методом компрессионного прессования (запрессовки) резиновой смеси в специальные пресс-формы (рис. 3) и последующую вулканизацию под давлением.

| Рис. 3. Схема прессования при формовой вулканизации: 1, 3 – верхняя и нижняя полуформа; 2 - заготовка |

Заполнение пресс-формы резиновой смесью происходит под давлением благодаря вязкотекучим свойствам смеси. Для улучшения текучести смесей их подогревают; резиновые смеси запрессовывать в нагретую форму. При этом следует учитывать, что в процессе прессования подвулканизация резиновой смеси не должна происходить до момента полного растекания смеси (до заполнения формы).

Для вулканизации изделий в прессах под давлением применяют формы одноместные, а для мелких изделий многоместные. Размеры форм определяют по максимальному использованию поверхности их нагрева, а для удобства обращения с ними – по массе.

Для получения изделий высокого качества при вулканизации в формах необходимо поддерживать постоянный режим давления в прессе и температуры на поверхности плит.

Для получения изделий высокого качества в пресс-форму помещают заготовки резиновой смеси, выполненные таким образом, чтобы они не препятствовали вытеснению воздуха из полости формы при прессовании. Масса заготовок для обеспечения плотного заполнения формы должна быть на 3-8% больше массы получаемого готового изделия. В конструкции пресс-форм предусмотрены специальные канавки и пазы для вытеснения избытка резиновой смеси после заполнения полости формы. Для сложных резинотканевых и резинометаллических изделий заготовки включают текстильные элементы или металлическую арматуру. Сложные заготовки для сборных изделий, состоящих из нескольких деталей, по конфигурации должны быть близки к форме изделия. Если прессование совмещается с вулканизацией, заготовки помещают в нагретые формы, которые затем располагают на нагревательных плитах и прессуют.

Для улучшения заполнения объема пресс-формы при прессовании проводят повторные прессовки (подпрессовки), т.е. пресс слегка раскрывают, а затем снова сближают плиты. При подпрессовки из полости формы удаляют воздух, образовавшиеся летучие продукты и избыток резиновой смеси, что способствует улучшению качества изделий.

Для облегчения растекания смеси в форме во время прессования, а также для предотвращения при вулканизации изделия к форме, перед закладкой заготовок внутренние поверхности пресс-форм смазывают растворами или эмульсиями антиадгезиивов (растворы мыла, эмульсии силаксановых жидкостей и др.).

Для получения изделий точных размеров при конструировании форм необходимо учитывать степень усадки вулканизатов.

Полученные формовой вулканизацией изделия имеют на поверхности дефекты в виде заусенец и выпрессовок (облоя), появляющихся в местах разъема пресс-форм в результате несоответствия объема заготовки и полости формы и конструктивных недостатков форм.

Недостатками формовой вулканизации являются:

- высокая трудоемкость процесса;

- необходимость применения заготовок, масса которых превышает массу готового изделия, а следовательно, и вулканизационных отходов (выпрессовок);

- неравномерность вулканизации толстостенных изделий;

- необходимость дополнительной отделки изделий (обрезание заусенцев и выпрессовок).

Многие из этих недостатков становится возможным устранить при изготовлении резиновых изделий методом литья под давлением.

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 3650; Нарушение авторских прав?; Мы поможем в написании вашей работы!