КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Прочность. Способность детали сопротивляться разрушению – оценивается несколькими способами: мощью допускаемых напряжений; б) запасами в) статистическими запасами

|

|

|

|

Способность детали сопротивляться разрушению – оценивается несколькими способами: мощью допускаемых напряжений; б) запасами в) статистическими запасами прочности.

Наибольшее распространение получил метод расчета по допускаемым напряжениям, согласно которому наибольшее напряжение σшах в некоторой точке нагруженной детали не должно превышать определенной величины, свойственной данному материалу и типу детали.

Условие прочности детали по допускаемому напряжению имеет вид

σmax ≤ [σ] (16.1)

где [σ] - допускаемое напряжение.

Такая оценка удобна, и поэтому на практике для однотипных конструктивных элементов (деталей), устоявшейся технологии их изготовления, стабильных условий нагружения разработана система допускаемых напряжений, обобщающая предшествующий опыт эксплуатации машин, приборов и аппаратов различного назначения.

Однако такой оценке прочности присущи и недостатки:

1) величина допускаемого напряжения носит условный характер, так как не отражает характера предполагаемого разрушения, режима нагружения и других факторов, влияющих на надежность;

2) допускаемое напряжение, особенно при переменной нагрузке, зависит от геометрии детали, материала, технологии изготовления, что затрудняет его использование в качестве нормативной характеристики;

3) величина [σ] не дает представления о надежности детали в явном виде, так как в формуле (16.1) не показано соотношение действующих и предельных напряжений для материала детали (предела текучести σт, предела прочности σв, предела выносливости и др.).

В инженерных расчетах допускаемые напряжения используют в основном для предварительных расчетов, связанных с приближенным определением основных размеров деталей. Широкое распространение получил также расчет по запасам прочности. Условие прочности в этом случае

n = σпред / σmax (16.2)

где n - запас прочности; σпред - предельное напряжение (предел прочности при постоянных нагрузках, предел выносливости при переменных нагрузках), полученное экспериментально или взятое из справочника; σmax — максимальное напряжение в опасной точке детали, вычисленное при наибольшей (ожидаемой или установленной тензометрированием) рабочей нагрузке. Величина σпред отражает геометрию детали, технологию ее изготовления и условия нагружения, поэтому величина необходимого запаса прочности имеет стабильное значение.

Условия прочности по допускаемым напряжениям и запасам прочности связаны соотношением

[σ]= σпред / n (16.3)

При действии статических нагрузок иногда используют запас прочности по несущей способности

n = Fразр / F (16.4)

показывающий отношение нагрузок в момент разрушения и в рабочих условиях.

В описанных методах оценки прочности носят детерминированный характер и не учитывают должным образом неизбежное рассеяние разрушающих и максимальных напряжений.

Статистические запасы прочности являются более обоснованными характеристиками прочностной надежности, в особенности для отказов конструкций с тяжелыми последствиями.

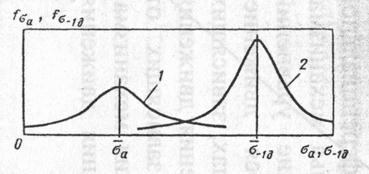

Рис. 16.1. Кривые плотности распределения переменных напряжений и пределов выносливости

На рис. 16.1 в качестве примера показаны кривые плотности распределения переменных напряжений σa наиболее нагруженной точке детали (кривая 1) и пределов выносливости детали σ-1д (кривая 2). Переменные напряжения в детали в процессе работы определяют с помощью тензометрирования. Рассеяние рабочих напряжений вызвано колебаниями нагрузки при работе машины.

Предел выносливости детали определяют экспериментально на некоторой базе испытаний (обычно 107 циклов). Разброс характеристик сопротивления усталости деталей обусловлен нестабильностью механических свойств металла даже в пределах одной плавки, отклонениями в режиме термообработки, отклонениями размеров деталей в пределах допусков, микроскопическими источниками рассеяния, связанными с неоднородной структурой материала и др.

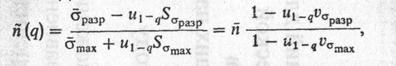

Так как разрушающее и действующее -напряжения являются случайными величинами, то и запас прочности конкретной детали является случайной величиной с функцией распределения Р(п):

где u1-q — односторонний квантиль доверительной вероятности Рд = 1 – q;

n = σразр / σmах - запас прочности по средним напряжениям;

υσразр = S σразр / σразр и υσmax = S σmax / σmax - коэффициенты вариации.

Величины u1-q для некоторых значений уровня значимости следующие:

| q | 0,10 | 0,05 | 0,01 | 0,0014 |

| u1-q | 1,29 | 1,64 | 2,33 | 3,0 |

Статистические запасы прочности, как и обычные запасы прочности, имеют условное значение. Их используют как критерии сравнения надежности вновь создаваемых изделий с изделиями, удовлетворительно эксплуатируемыми.

Основное преимущество статистических запасов прочности перед детерминистскими (обычными) запасами состоит в том, что сопоставление приводится к одинаковым условиям по рассеянию значений σразр и σmах (по объему используемой информации).

Выполнение требований прочности при статическом, циклическом и ударном нагружениях должно исключить возможность разрушения, а также возникновения недопустимых остаточных и упругих деформаций.

|

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 488; Нарушение авторских прав?; Мы поможем в написании вашей работы!