КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Жесткость

|

|

|

|

Жесткость — способность деталей сопротивляться изменению формы, является одной из характеристик работоспособности деталей машин. Требования жесткости к детали или контактной поверхности сводятся к ограничению возникающих под действием нагрузок деформаций, нарушающих работоспособность изделия, к недопустимости потери общей устойчивости для деталей балочного типа, подвергающихся сжатию, и местной - у тонкостенных элементов.

Жесткость оценивают по величине силы, вызывающей единичное перемещение (линейное или угловое] некоторой точки или сечения детали. Так, удлинение при растяжении стержня силой F

Δl = F*l / (E*A)

а жесткость стержня при растяжении, Н/мм

c = F / Δl = (E*A)/ l

Характеристику, обратную жесткости, называют податливостью (мм/Н)

Λ = 1/c = = l / (E*A)

т. е. податливость равна перемещению сечения стержня (детали) под действием силы в 1 Н.

Жесткость существенно влияет на распределение напряжений в зонах соприкосновения деталей и в самих деталях и, как следствие, на их прочность и износостойкость.

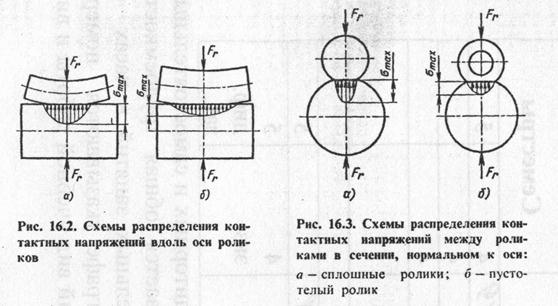

На рис. 16.2, а показано распределение контактных напряжений между двумя роликами в продольном сечении, проходящем через их оси. При увеличении диаметра малого ролика и связанного с ним увеличения его изгибной жесткости возрастает длина площадки контакта и снижается максимальное напряжение (рис. 16.2, б). Это способствует повышению износостойкости и прочности деталей, но масса ролика возрастает.

Однако влияние жесткости на распределение напряжений может быть и иным (рис. 16.3). При уменьшении радиальной жесткости малого ролика (пустотелый ролик) и его массы снижается максимальное контактное напряжение. В этом случае улучшаются условия контакта, и снижается масса ролика, но увеличиваются окружные напряжения в теле малого ролика.

В приведенных примерах показаны возможные способы конструктивного улучшения условий контакта деталей за счет изменения жесткости.

Значимость вопросов жесткости деталей в проблеме их надежности возрастает в связи с непрерывным сокращением металлоемкости машин и в особенности для тонкостенных конструкций.

Жесткость влияет и на другие характеристики деталей и узлов машин (например, на вибрационную активность).

Минимальная жесткость деталей ограничивается допускаемыми значениями першещений"и углов""поворога сечений

δ ≤ [δ]; φ ≤ [φ], (16.7)

где [δ] и [φ] — допускаемые значения перемещения и угла поворота сечения детали.

Эти соотношения используются как для проверки жесткости деталей, так и для определения их размеров.

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 569; Нарушение авторских прав?; Мы поможем в написании вашей работы!