КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция № 24

|

|

|

|

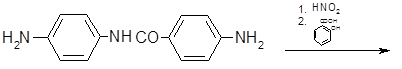

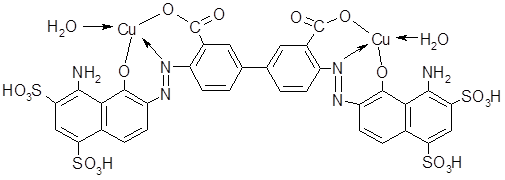

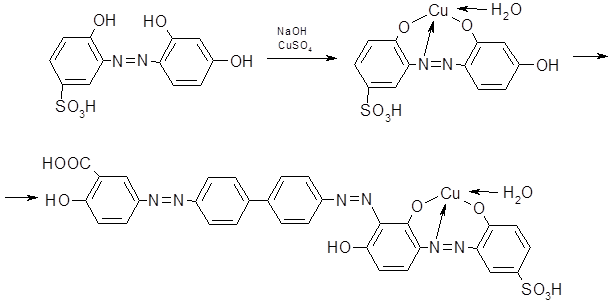

Прямой коричневый светопрочный М

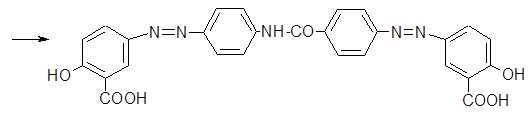

Прямой голубой светопрочный 23М

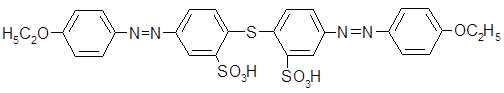

Кислотный алый 2Ж

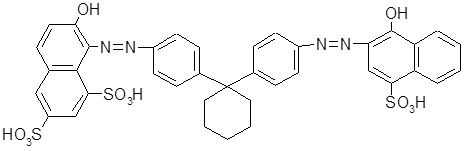

Прямой коричневый светопрочный 2КХ

Диаминобензанилид

Бриллиантовый желтый

Хризофенин

Хризофенин

НИЗКОТЕМПЕРАТУРНОЕ РАЗДЕЛЕНИЕ ВОЗДУХА И ДРУГИХ ГАЗОВЫХ СМЕСЕЙ

9-1. НИЗКОТЕМПЕРАТУРНЫЕ МЕТОДЫ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ

Разделение различных газовых смесей посредством низкотемпературной ректификации и фракционированной конденсации играет существенную роль в современной технике.

Широкое распространение методов низкотемпературного разделения смесей связано с тем, что они позволяют в большинстве случаев провести разделение с меньшей затратой работы, чем при других способах, и получить достаточно чистые продукты.

Разделение смесей основано на использовании различий в свойствах молекул разных газов; размеров, массы, магнитных, химических и других свойств, меж- молекулярного взаимодействия и т. д. Эти различия и основанные на них способы разделения— диффузионный, термодиффузионный, адсорбционный, магнитный и др. — не позволяют во многих случаях создавать процессы разделения в большом масштабе и с малым расходом энергии. Использование разности в упругости па-

| Разделяемые | газовые смеси | ||||||||

| > <1 | ё * * у g13 | ^ - si *j Г | а •>§ ia ч |*'Я § * | ш в § | 1 feb «щ.§ 33& VI si? | *Э £* I %. | Is il It t* <&§ | Получаемые газы | |

| Hueлород 02 Азот И2 Неон We' Криптон Кг Ксенон Хе Ар ген Л г Водород Н, Дейтерий. В | |||||||||

| -— | Инертные газы Воздуха | ||||||||

| — | |||||||||

| ли. 'ig 'Y | |||||||||

| г | |||||||||

| о—>- | --- | |- | Ме/оап С(1?' | Г!реде ль - | |||||

| о—*— | о-*- | ~4 | Jmax Пропан CjHfl 5утал СД( flpomuienZ^ Этилен Углекислыи п газ L,t- | У ИсдороЗьг Непредель- >ные уеле- Зодорпды !, | |||||

Рис. 9-1. Таблица технических газов, получаемых из газовых смесей методом низкотемпературной ректификации.

ров ожиженных газов -позволяет сравнительно легко и с меньшим расходом энергии произвести их разделение путем низкотемпературной ректификации.

Процесс ректификации обеспечивается подводом тепла в нижнюю часть ректификационной колонны и отводом тепла от верхней ее части. При низкотемпературной ректификации оба ■процесса протекают при температурах более низких, чем Т0.с. Поэтому работа таких ректификационных установок основана на применении низкотемпературных трансформаторов тепла, в том или ином виде входящих в схему процесса. С помощью низкотемпературной ректификации получают такие необходимые для современной промышленности газы, как кислород, азот, аргон, криптон, ряд углеводородных газов: гелий, дейтерий и др. Особенно важен для промышленности кислород, без которого невозможно современное металлургическое производство, в частности j выплавка стали; азот, идущий иа производство минеральных удобрений и взрывчатых веществ; углеводородные газы, иа которых основана промышленность пластмасс.

Важную роль играют инертные газы — гелий, аргон, неон, криптон и ксенон. Первые два широко применяются в качестве инертной среды при плавке чистых металлов, электросварке и резке; гелий и неон незаменимы как низкотемпературные хладоагенты. Четыре последних газа используются в электроламповой промышленности и электронных приборах. Дейтерий является основой термоядерной энергетики.

На рис. 9-1 приведена таблица, показывающая, какие газовые смеси служат для получения различных газов методами низкотемпературной ректификации.

9-2. МИНИМАЛЬНАЯ РАБОТА РАЗДЕЛЕНИЯ ГАЗОЗОЙ СМЕСИ \

И ВЫДЕЛЕНИЯ КОМПОНЕНТОВ ВОЗДУХА

Расход энергии на разделение данной газовой смеси может быть различным в зависимости от применяемого способа. Введение тех или иных усовершенствований позволяет уменьшить потери и снизить расход энергии. Однако, как и во всех других процессах, существует предел, определяемый минимальной затратой работы.

Минимальная затрата работы на полное разделение смеси газов при данных условиях окружающей среды р0.с и Т0.с равна сумме работ обратимого изотермического сжатия всех компонентов смеси от их парциального давления до общего исходного давления смеси р0.с. Подсчитаем, например, минимальную работу разделения 1 мв воздуха на кислород, азот и аргон 1 при Т0Х = 2§3°К и р0.с= 1 ат.

Парциальное давление кислорода в воздухе составляет

= 21 кн[м2, азота pN^7b кн/м2, аргона рКт 1 кн[м%.

Следовательно,

где Ук, У0 и VAr — объемы азота, кислорода и аргона перед ежа

тием, ма.

По условию задачи VN = V0 = УДг = 1 м3. Отсюда /кпв = 78• Мп 2Ы ■ in1-§-+1 • Mn 19,3 + 33,15 + 4,6 Щ

= 57,05 кдж/м3 = 0,0157 кет?ч/м3.

1 Для упрощения расчетов все инертные газы отнесены к аргону,

Рис. 9-3. Схема е—^-диаграммы для давления р=р0.е-

нулевой эксергиен разделяемой смеси. В том случае, если Ппл с разделением смеси осуществляется в установке с замкнутым „ ^есс

ЦпКлл. _

Рис. 9-4. Диаграмма е~1 бинарной смеси при различных давлениях

а — р=ро.с: б^р<рос; в-р>р ■

(например, в водоаммиачнои холодильной или теплонасосной устанп ке), выбор точки начала отсчета произволен. Все изотермы на диагпам ме е— I обращены выпуклостью вниз, так как эксергии чистых веществ

Г па ПСЛИЧИ-

ну минимальной работы разделения.

В верхней части диаграммы находится область влажного пара,.причем линия *=0 лежит выше, чем линия х~ 1. Это объясняется большим значением эксергии жидкости для любого значения £, чем сухого насыщенного пара. В области влажного пара изотермы представляют собой наклонные прямые, причем угол их наклона изменяется по мере приближения к линиям £=0 и |=1, где изотермы вертикальны, как и в диаграмме г—

При давлении р<р0.с (вакуум) изотерма Тох опускается частично или полностью под прямую е=0 в область е<0. Соответственно смещаются вниз и другие изотермы. Границы области влажного пара раздвигаются вследствие увеличения разности е при а:=0 и х=1 для всех значений концентрации (рис. 9-4).При давлении изотевмы сме

щаются вверх, а гоанинкт Давлении р>р0.с изотермы сме-

Проведем некотпп^ области влажного пара сближаются.

Духа, рассматоивярмпго6 расчеты на е~g-диаграмме на примере воз- 1 и 5 бар дана на рис 3 9 5М6СЬ Na И °2’ диагРамма которой дл*

азота не требуется, он выходит через полупроницаемую перегородку X в атмосферу и обратимо смешивается с ней. Состав атмосферы при этом не меняется, так как он? является окружающей средой практически бесконечного объема.

Кислород посредством компрессора IX сжимается изотермически обратимо до давления р0.с, для чего необходима работа /г, равная его нулевой эксергии в соответствии с формулой (9-2). Таким образом, выделение одного компонента из смеси требует в идеальном случае только работы, равной его нулевой эксергии.

" Если требуется разделить воздух с получением также и азота, то необходимо установить компрессор на линии азота VII, чтобы сжать его от парциального давле* ния до ро.с.

Затрата работы в этом случае будет равна сумме нулевых эксергий кислорода и азота. Очевидно, что приведенные зависимости остаются в силе и в тех случаях, если из смеси нужно выделить не один, а несколько компонентов, а остаток, выбрасываемый в атмосферу, состоит не из одного газа, а из смеси.

Необходимо отметить, что нулевая эксергия данного компонента смеси может служить мерой минимальной работы, нужной для его 'выделения из смеси при соблюдении двух условий: l| Из данной смеси нужно выделить только данный компонент; оставшийся компонент (или смесь компонентов) выпускается из системы и возвращается в исходную смесь,

2. Разделяемая смесь должна представлять собой окружающую среду (например, воздух, воду) или иметься в таких количествах, чтобы возвращение в нее оставшихся компонентов смеси не могло практически изменить ее состав.

'Во всех остальных случаях при выделении компонента необходимо учитывать работу выделения и других компонентов из смеси. Применительно к воздуху нужные для таких расчетов нулевые эксергии комшн нентов приведены в табл. 9-1.

Рис. 9-7. Физическая модель процесса выделения кислорода из воздуха.

/—цилиндр; II—поршень; III, IV, X полупроницаемые перегородки; V—VII — патрубки; VIII — клапан; IX — компрессор, кислорода.

Таблица 9-1

Нулевые эксергии компонентов сухого воздуха

| Г аз кдж/кг | ео к дж1 м? | кдж/кмоль |

| Кислород..................... 127 | 170,6 | 4 060 |

| Азот.................................. 23,1 | 27,2 | |

| Аргон.............................. 303 | 508,1 | 12 095 |

| Криптон........................... 421 | 1 481 | 35 248 |

| Ксенон............................. 321 | 1 765 | 42 031 |

| Неон................................. 1 490 | 1 269 | 30 202 |

| Гелий............................... 8 070 | 1 328 | |

| Углекислый газ............... 457 | 20 944 |

При низкотемпературном разделении воздуха оценку к. п. д. ^установок необходимо проводить по сравнению с обратимой работой извлек чения только тех компонентов, которые используются как продукт. Например, в случае, когда воздухоразделительная установка работает на получение только кислорода, расход энергии в реальном процессе нужно сравнивать только с идеальной работой выделения кислорода, а нес работой разделения, в которую входит и работа выделения азота. Это. положение основано на том, что в принципе, как было показано выше, с термодинамической точки зрения получение кислорода из воздуха

ппвсе не связано с необходимостью сжимать азот от парциального „ атмосферного давления. Принципиально не исключена Возможн*0 созданий более экономичного процесса, в котором азот выбрасывав в атмосферу при парциальном давлении. ***

Наиболее экономичная современная установка для получения ки

лорода из воздуха посредством низкотемпературной ректификации Т'

шотяет довести расход энергии до 1600 кдж (0,45 квт-ч) На j кислорода. Таким образом, к. п. д. ц современных установок разделен! воздуха, выдающих в качестве продукта кислород и выпускающих в п ружающую среду остальные компоненты, не превышает т| = 170,6/1 600*' «106%.''Остальная работа затрачивается на компенсацию различив потерь от необратимости реальных процессов и теряется при выбрав вании в атмосферу смеси других компонентов. В случае, когда аз“' не выбрасывается, а целиком полезно используется, к. п. д. установки разделения воздуха возрастает до

/ 0,23 \ л

170 + гР==27,2 100

Ч- 1--------------------------------------- ',60В - -170/0,

По. м* я

1 600

Другие низкотемпературные процессы разделения газовых смесей имеют различные значения к. п. д. т] — от 20 до 1% и даже ниже в зависимости от масштабов установки, ее совершенства и рабочих температур. Как правило, г\ тем ниже, чем ниже температуры ректификации и меньше производительность установки.

Работа по повышению эффективности низкотемпературных процессов и снижению удельных расходов энергии ведется как в направлении улучшения схем установок, так и в области усовершенствования машин л аппаратов. В основе такой работы лежит термодинамический анализ процессов в установках и их отдельных частях.

9-3. НИЗКОТЕМПЕРАТУРНАЯ РЕКТИФИКАЦИЯ БИНАРНЫХ [ДВОЙНЫХ) СМЕСЕЙ

Ректификация при низких температурах имеет ряд существенных особенностей с точки зрения энергетики. Прежде чем перейти к их анализу, необходимо рассмотреть условия проведения этого процесса и некоторые расчетные методы.

Условия проведения процесса

Схема ректификационной колонны показана на рис. 9-8. Разделяемая смесь в количестве В, кг/н поступает в среднюю часть колонны в виде сухого насыщенного или влажного пара или, наконец, в виде жидкости.

В испарителе, расположенном в нижней части колонны, к жидкой смеси подводится тепло Qn. В результате часть жидкости, стекающей сверху, испаряется, а образовавшийся пар П поднимается по колонне..

В конденсаторе, установленном над верхнем частью колонны, отводится тепло QK, в результа- пяпя i/rmn те чего часть поднимающегося из колонны

пячпи _ Дснсируется и жидкость стекает обратно в колонну. Таким об- нпм 1г’япг^°Л0ННе °бРазУются непрерывно движущиеся в противополож- пеоехпггит n п 1ИИгПОТОКИ паРа П и жидкости Ж. Так как в испарителе жн^л„т,, аР °°льше легкокипящего компонента, находящаяся в нем кипения гтп.°ГаЩаСТС^ тРУДнокипящим компонентом и температура ее ышается. В конденсаторе, напротив, в жидкость, стекающую

Рис. 9-8. Принципиальная схема ректификационной колонны непрерывного действия.

в колонну, переходит больше трудпокипящего компонента, а несконден- сировавшийся пар обогащается легкокипящнм компонентом и температура его конденсации понижается. Верхняя часть колонны оказывается холоднее, а нижняя — теплее. В результате на каждом уровне колонны температура идущего снизу пара П несколько выше температуры движущейся навстречу жидкости Ж и, следовательно, пар содержит больше труди скип я щс го компонента, чем то, которое соответствует состоянию равновесия с жидкостью. Таким образом, за счет подвода тепла в испарителе и отвода в конденсаторе, по всей высоте колонны создается разность температур АТ—

= Та—Тж и разность концентраций, под действием которых возникает тепломассообмен между паром и жидкостью.

Рассмотрим процесс взаимодействия пара и жидкости на одной из ректификационных тарелок колонны на диаграмме концентрация — температура —Т, рис. 9-9,а). Для наглядности ордината диаграммы расположена так, чтобы возрастание температуры шло книзу в соответствии с распределением температур в колонне.' Состояние пара Я, поступающего на тарелку снизу, характеризуется составом, соответствующим точке п. а состояние жидкости, поступающей на тарелку сверху, характеризуется точкой Ь. Разность температур пара, и жидкости при поступлении на тарелку ДТ = Ти—Гж. Ори контакте пара и жидкости их температура выравнивается. В пределе как пар, так и жидкость принимают среднюю температуру Тм. При этом па-р частично конденсируется (точка а"), а жидкость частично испаряется (точка Ъ"). В результате получается пар, обогащенный легкокипящнм веществом (точка а'), и равновесная ему жидкость, обогащенная труднокипящим веществом- (точка Ь'). Массообмен происходит в результате как перемешивания жидкости и пара, так и диффузионного процесса.'

После установления равновесия при температуре Тм образуется:

1) пар П' (точка a'), состоящий из оставшейся части исходного- пара и испарившейся части жидкости, и 2) жидкость Ж' (точка Ь'), состоящая из оставшейся части исходной жидкости и сконденсировавшейся части пара.

Таким образом, в результате испарения и конденсации пар обогащается легкокипящнм компонентом (сдвиг вправо на диаграмме},, а жидкость — труднокипящим (сдвиг влево). Такие же процессы протекают и на других уровнях колонны, как показано на рис. 9-9,6, где нанесены три последовательно расположенные тарелки /, 2 и 3. В ре~ зультате последовательных сдвигов по ходу жидкости концентраций: влево, в нижней части колонны, пар и жидкость имеют высокое содержание труднокипящего компонента.

По мере движения,по ходу пара вверх концентрации как пара, так и жидкости смещаются вправо и содержание легкокипящего компонента как в ларе, так и в жидкости может быть доведено до нужной- концентрации. По диаграмме легко видеть также, что температуры к низу колонны возрастают, а к верху — понижаются {Т^<Т/2<То). Необходимая поверхность соприкосновения пара и жидкости обеспечивается

Рис. 9-9. Схема процесса тепло- и м асе п обмен а- между лара.м и жидкостью.

a ■— одна тарелка; 6 — несколько последовательно расположенных тарелок.

в низкотемпературных установках либо использованием сит... тых ректификационных тарелок (крупные и средние установки), Лиг насадкой из элементов различной формы (малые и лабораторные уст’0 новкн) При расчете ректификационных установок используется п0„ тис о числе теоретических тарелок, иод которым понимается чиг т-щелок, необходимое для получения заданных конечных концентраний пара и жидкости при идеальном процессе тепломассообмена на Ка дон тарелке. В идеальном процессе на каждой теоретической тарел^* достигается полное равновесие между паром и жидкостью, т. е п и жидкость покидают тарелку при одной н той же температуре. Поя тически полное равновесие на каждой тарелке не достигается, поэтом число тарелок на каждом отрезке колонны берется большим, чем теопр тическое. Величина ф, равная отношению числа теоретических тарело к числу действительных тарелок, зависит от конструкции колонны свойств и состава разделяемой смеси, скорости потоков и т. д. и опроде ляется по экспериментальным данным. д '

В насадочных колоннах процесс тепло- и массообмена протекае непрерывно по всей высоте насадки. Поэтому п расчет вводится высот слоя насадки, эквивалентная одной теоретической тарелке.

Продукты разделения — легкокнпящий D и труднокипящнй Как показано на рис. 9-8, могут выводиться из колонны как в парообразном (D, ух)\ /?, г/п), так и в жидком виде (D, xD; R, хп) *. При этом соответственно меняются тепловые нагрузки конденсатора QK и испарителя О Энергетический баланс колонны имеет вид:

Qh+ Qwa = Rin. + Div + QI{ rn.gx

или ’

Qn—Qi<=-Rin+Dii)—Bin—QII3, (9.4)

где Q„o — внешний теплоприток через изоляцию.

При заданных условиях получения продуктов разделения, подачи разделяемой смеси и потерях от неадиабатности колонны Qra величина правой части уравнения (9-4) постоянна. Следовательно количества тепла Qit и Qu могут иметь самые различные значения при условии чтобы их разность удовлетворяла уравнению (9-4). Из уравнения (9-4) видно также, что чем больше Q„, тем больше должна быть и величина Все процессы теплопередачи в колонне (на тарелках или насадке, в испарителе и в конденсаторе) проходят при некоторых конечных разностях температур, что вызывает соответствующие потери от необрати- „г большие количества тепла передаются в колонне, тем боль-

гтптУо-г^1016*311’ ПоэтомУ ПРИ проведении процесса ректификации всегда пполукт'1Яг,мпТиМУ’ чтобь1 величины Q„ и Q,< на единицу получаемого и О и ™ меньше. Чтобы определить минимальные количества Q»

cMnrnPTv е^овательн°. минимальный расход энергии, необходимо рас- колонии т,юшения между потоками пара и жидкости в сечениях определения теоРе™,’<*к*”‘ грелок и методы расчетного

овные закономерности, определяющие работу колонны

щающие* лпп«т«'!^.Г1ИТЬ основмые закономерности, зафиксируем упро- LHaE'1 которыми мы уже пользовались выше равновесие Ректификационной тарелке полностью достигается

2 Колонн жидкостью и паром, батных условияГ?АУ ис1паРителем и конденсатором работает в адиа*

_ * \Vira —0).

этом X— концент^’ация^жи'пип К01,Иеитрация легкокнпящего продукта в сыеси. бой фазе. н в жидкости, у — концентрация в паре, \ — коицеитрацм i

■Ч

3.. Давление по всей высоте колонны одинаково.

Рассмотрим материальные балансы участков колонны выше ввода разделяемой смеси (сечение п-п) и ниже ввода (сечение т-т) 1 (рис. 9-8),

Для концентрационной части колонны

Як—Жк-^^idem. Для отгонной частя колонны

Жо—ДоШ?==1Йет.

(9-5)

(9-6)

Уравнения (9-5) и (9-6) показывают, что разность потоков пара и жидкости в каждой части колонны есть постоянная величина, не зависящая от уровня, на котором находится сечение пщ или т-т.

Однако абсолютные значения расходов Як и Жк> так же как и Я0 и Жо, изменяются по высоте колонны.

Для упрощения анализа работы и метода расче* та ректификационных колонн удобно ввести расчетную величину — разность потоков it.

Для ректификационной колонны, представленной на рис. 9-8, разность потоков концентрационной колонны равна ггк = (Як—Жк),а отгонной Ло~ (Жо—Я0).

Разность двух потоков я не всегда равна расходу в каком-либо конкретном третьем потоке, как это имеет место на рис. 9-8, где Як—Мк—Ян а Жо—

—Яо=^? = jto-

В некоторый случаях разность потоков является абстрактной величиной. Например, в концентрационной колонне,.приведенной на рис. 9-10, нет потока, расход в котором равен разности потоков (Я—Ж). В этой колонне я=Я—Ж=0—R. Тем не менее для удобства расчетных операций разность потоков используют во всех случаях и наделяют параметрами концентрации и энтальпии, как и конкретные потоки.

Перейдем к рассмотрению материального и энергетического балансов ректификационной колонны.

Для верхней части (концентрационной) колонны, лежащей выше любого сечения п-п, расположенного над уровнем питания, действительно следующее уравнение материального баланса по легкокипящему компоненту:

Пку - (17 к — Жк) ©

Рис. 9-10. Схема колонны с подачей флегмы извне.

откуда

FT нУ Пуу у/i х

Пг

Ж К

(9-7)

где Як и Жк — расходы пара и жидкости в любом сечении концентрационной колонны; у, х — концентрации пара и жидкости в этих сечениях.

Из формулы (9-7) следует, что концентрация 5 разности потоков (Як—к равна разности произведений расходов отдельных потоков на их концентрацию, деленной на разность потоков.

Для колонны, представленной «а рис. 9-8, величина я.1: —

- (Яй-Жк) Ш a Ii = У V

1 Место ввода разделяемой смеси принято называть уровнем питания; часть колонны выше уровня питания называют концентрационной колонной, ниже — отгонной.

* Условно принят вариант с отбором продукта D в внде пара. Вывод не изменится при отборе продукта в виде жидкости.

Рассмотрим коротко два таких процесса — ректификацию воздуха и получение дейтерия из технического водорода. Схемы этих процессов значительно отличаются от основной схемы, показанной на рис. 9-8. Однако каждая сложная колонна может быть разделена на адиабатные участки, для которых все изложенные закономерности действительны.

9-5, РЕКТИФИКАЦИЯ ВОЗДУХА Однократная ректификация

Наиболее простым устройством для ректификации воздуха является колонна однократной ректификации, схема которой вместе со схемой процесса ожижения показана ;на рис. 9-15. Для простоты на схеме показан процесс Лш-ще, но точно так же может быть использован и любой

другой из описанных процессов ожижения.

При разделении воздуха часть процесса ожижения, протекающего в отделителе жидкости и дросселе' (показанная штрихом), осуществляется совместно с процессом ректификации. Сжатый воздух после теплообменника (точка 3') поступает на дросселирование через змеевик, расположенный в испарителе ректификационной колонны. В змеевике сжатый воздух дополнительно охлаждается и ожижает- ся, так как его температура кипения выше, чем температура в испарителе, где давление над жидкостью лишь немного превышает атмосферное (на величину сопротивления теплообменника потокам, выходящим из колонны). Полученный жидкий воздух (точка 3) дросселируется до давления в колонне (точка 4) и в качестве разделяемой смеси и флегмы подается на верхнюю тарелку колонны. Таким образом, змеевик является как оы продолжением теплообменника. Тепло испарения Q„ передается жидкости в нижней части колонны от воздуха, который за счет этого ожижается. Испаритель, следовательно, играет и роль конденсатора для флегмы.

При сравнении колонны однократной ректификации с колонной, показанной на рис. 9-8, видно, что первая представляет собой ее нижнюю часть (отгонную), расположенную мод уровнем питания. Верхняя (концентрационная) часть, необходимая для получения технически чистого легкокипящего вещества (в данном случае азота), отсутствует. Поэтому из колонны в точке 6 отводится не чистый азот, а пар, равновесный жидкому воздуху в точке 4. Так как полное равновесие не достигается, то практически пар, отходящий из колонны, содержит около {0—12%' 02. Пары загрязненного азота отводят через теплообменник противотоком по отношению к поступающему воздуху аналогично тому, как отводят пары из отделителя жидкости при ожижении воздуха. В кубе1 колонны собирается труднокипящее вещество (в данном случае— кислород), которое мсжет быть отведено либо в жидком (точка 5'), либо в газообразном виде (точка 6'). В первом случае колонна играет также роль и отделителя жидкости, и количество отводимого кислорода будет определяться уравнением (8-5) или (8-13) так же, как и количество жидкого воздуха.

Рис. 9-15. Схема однократной ректификации воздуха.

1 1\уб — нижняя часть колонны.

В колонне однократной neK-rnrW лорода от количества, содержащеесяв'то,“„°Жно ПОлУ“ить до •/, Кис теряется с азотом. Если кислород отводят ДуХе’ так ка1< около „уская его так же, как и азот, через теплппГ газообРазном виде псо системы не выводится, и, след0Ва?ельно Т? ИНИК’ то жидкость из вагь только такое ее количество, которой \™°НКУ необ*°ДИмо пода 0Г „спарения в результате теплопри^Т® 1«“"«нсирсяало бы i „золяцию.и от разности температурив toJkS сР^ы через

„енни газообразного кислорода не ’ 9-и 8' Поэтому при пол?

как при получении жидкости что и2Вол^СЯ Такйй за^Раты э„ергиУ„ сжатого воздуха. Следовательно, при nonvLZ3”^ рабочее дав^ниё рода процесс ожижения играет вспомогателы^юа30°браЗНОГО кисл°- яеобходимую разность температур в испапи™У Р°ЛЬ’ обеспечивая пенс пру я потери жидкости от протокатотлЛП И конденсат°ре и ком- „а теплом конце теплообменника и чспм:чет разности температур потери, тем меньшая затрата энеогии цию; чем меньше эти

Только в пусковой период необходима выИХ компенсацию. количестве, чтобы заполнить жидкостью In ™а жидкости в большем Энергетический баланс проЦессГп1пЛ!РИТеЛЬ И ТареЛКИ коло«*- чые кислород и азот аналогичен балянг? Л я В03дУха на газообраз- Воспользуемся формулой (8-13) лля у пРоцесса ожижения воздуха, жидкости в процессе с детандером: Ч6Та количества получаемой

U — -А<т + (1 — М) Д‘д - — <7„з

Дг'ож —Дгн» : (9*25)

жиТкого'ТимоРоо3^яОСТЛ/ Э™ьпий входящего воздуха и отводимого жидкого кислорода, Ai„ относится к отходящему из теплообменника

азоту. При получении газообразных кислорода и азота жидкость из

аппарата не выводится и, следовательно, у = 0.

Тогда

AiT+ (1— M)Aia=Aia+qna. (9-26)

Все члены уравнения относятся к I кг сжатого воздуха.

Изотермический дроссель-эффект Д/т при разделении воздуха несколько изменяется, так как из теплообменника выходит не воздух — смесь кислорода и азота, а кислород и азот отдельно. Однако эта разница в величине AiT настолько невелика, что ею пренебрегают. Величина потери от недорекулерации Ain при разделении воздуха на газообразные

кислород и азот равна сумме двух величин: АС азота и Ы* кислорода;

Ai = Д С -f- Д/к.

н н 1 в

Каждое из слагаемых равно произведению массовой доли выходящего газа g на его теплоемкость и на разность температур на теплом конце

теплообменника между выходящим газом и входящим воздухом: Дi* = ~giATKc*; Ai,3, =ga^Tacap, где ДГк = 7\, —7\; AТЯ = ТЯ — ТЛ; ср и ср — соответственно теплоемкости кислорода и азота; ga и gK — массовые доли получаемых технических продуктов—кислорода К и азота А.

С учетом вышесказанного тепловой баланс воздухоразделительного аппарата на 1 кг воздуха может быть записан в следующем виде;

Д/т —|— (1 —М) &in=giAT}tC*-\- ga&TaC^-^- qa3. (9-27)

Для установок без детандера М — 1 и второй член левой части обращается в нуль. Зная величины потерь от недорекуперации и через изоляцию можно по уравнению (9-27) определить необходимое рабочее

Поэтому практически эффективность процесса в установке однократной ректификации нужно* сравнивать только с работой выделения кислорода. Тогда

(5 670— 1686) -100

t = 101208

= 3,8%.

Таким образом, несмотря на сравнительно высокий к. п. д. колонны, потери^ связанные с холодильным процессом (включая компрессор),.теплообменом и с оторо нь;м продуктом намного снижают к. я. д. V процесса в целом.

кислород, 'НО И

Двукратная ректификация

Колонна двукратной ректификации (разработанная Линде в 1907 г.) позволяет получать ори ректификации не только технически частый чистый азот. Отличие этого метода от однократной ректификации заключается в том, что при обогреве испарителя колонны поступающий воздух не только ожижается, но и одновременно частично разделяется. Это разделение позволяет получить достаточно чистый жидкий азот. Для этого необходимо дополнить колонну частью, расположенной выше ввода разделяемой

смеси. ц

Схема колонны двукратной ректификации представлена на рис. 9-16,а. Штриховой линией показана часть ^колонны, соответствующая по своей работе колонне однократной ректификации. Вместо змеевика в испарителе кислорода установлен трубчатый теплообменник IV, называемый конденсатором-испарителем, под которым расположена так называемая нижняя ректификационная колонна, предназначенная для предварительного разделения воздуха одновременно С егО Ю|1Ж(!!ШС|.

Сжатый воздух, охлажденный в теплообменнике, после дросселирования в вентиле I поступает в нижнюю колонну. При дросселировании воздух частично ожижается. Образовавшаяся при этом

жидкость, обогащенная кислородом до

нижней колонны, откуда через дроссельный |ент№ //.noc^acJ, _

исходная смесь для разделения в верхнюю колонну. Пар в нижнеи ю

лоине поднимается к конденсатору-испарителю в'

гтве которого кипит жидкии кислород. Для того чтооы этот ап^ра служил конденсатором для нижней колонны, необходимо, чтобы поднимающийся к нему из нижней колонны пар имел температуру на 4 град выше, чем кипящий кислород в верхней колонне

Давление -в верхней колонне, так же как и Давление в колкие однократной ректификации, в идеальном случае равно 1 бар. Практ чески' -вследствие гидравлических сопротивлении * тлубопооводах теплообменных аппаратах и арматуре это давление ЗЙЖ в пределах 1,3-1,5 бар. Температура кипения || пода в "тих условиях составляет 93-94» К. Поэтому температура, при коадойШк! происходить конденсация паров азота в нижнеи колон не должна быть «е ниже 96-97» К. Азот имеет такую температуру

Рис. 9-16. Схема колонны двукратной ректификации воздуха.

/ воздушный дроссельный вентиль;

]1 — дроссельный вентиль жидкости испарителя; III— азотный дроссельный вентиль; IV — конденсатор-испаритель.

400 м3/ч кислорода) весь пеоеояГ»ят».,и

ления. необходимого для того чтобы посп? В°ЗДух с*™ается до Клода полечить количество жйг.^^Ь1__?средством пооиеггаТпЯ.До дав' жания работы аппарат

В более

крупных установках (до 3

ООО л!3/ч

Для поддеп-

часть воздуха сжимают только до'давлен и я^Г кислоР°Да) основную спечения работы колонны двойной ректЕЕ,' °рос нУЖн° Для обе

„хождения в теплообменных аппарата™*"™*'>: -Se

„ нижнюю колонну без дросселирования Нмбх^Ь В03духа "°"ают шш потерь количество жидкости Меибходимое для компенса-

ГИ nuic^D лилнчество жидкости получают поспТ,ДЛЯ Компеь предварительным охлаждением или ГейгтЯи?!°М пР01^сса Ли

rr I тлг i/л Попп 1 г- vHtfld Н ДТ 3 Hrrmm

нде

Рис. 9-18. Принципиальная схема воздухоразделительной установки низкого давления.

/-турбокомпрессор; // — азотные регенераторы: /// — кислородные регенераторы: IV — подогреватель азота; V — детандерный теплообменник; VI — охладитель жидкости испарителя; V// — охладитель жидкого азота; VIII — нижняя колонна: IX — верхняя колонна: X — конденсатор-испаритель; XI — детандер.

ции потер с

небольшую часть воздуха (5________

12%). сжимаемую до высокого давления. Чем больше установка, тем меньше необходимая доля воздуха высокого давления. Такие установки называются установками двух давлений воздуха.

По мере увеличения размеров установок и улучшения качества изоляции и теплообменной аппаратуры можно совершенно отказаться от воздуха высокого давления. Создание высокоэффективного турбодетандера позволяет получить необходимое для работы таких-установок количество жидкого воздуха посредством процесса Капицы, для которого используется воздух того же давления, что и для ректификации. Такие установки называют установками низкого давления.

В них и больших установках двух давлений воздуха используют колон

ны двойной ректификации, в которых применены усовершенствования, позволяющие снизить потери от необратимых процессов в колонне. Установки низкого давления являются наиболее экономичными и совершенными из существующих в настоящее время и предназначены длл получения больших количеств кислорода с целью интенсификации технологических процессов в металлургии и других отраслях промышленности.

Принципиальная схема такой установки показана на рис. 9-J8. Как видно из схемы, регенераторы и ректификационная колонна такой \ста- новки отличаются от описанных выше регенераторов (§ ' -) и колонн двойной ректификации. Поэтому перед описанием установки рассмотри

°РебгеГн0еТатор ы. Как видно из схемы рис. 9-18^ПЛ^°^Н0бьн- Ду поступающим воздухом и отходящим кислородом Р - е межДу ным методом посредством двух регенераторовi ///. ■ причем через

азотом и воздухом участвуют не два регенератора, а р, P один из них пропускается в том же напРав^ш,1 ’лнительный’ поток- холодного воздуха, прошедшего регеиераторь р Q условия, при воздуха создает в нижнеи части азотных р Р н„телЬный воздух) которых суммарный обратный поток (азот+д• ‘. ВОЗДУх). Допол-

Делается больше, чем прямой (сжатый охла Д н е б а л а н с и Р У ю-

нительный воздушный поток поэтому называ Щимся потоком.'

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 784; Нарушение авторских прав?; Мы поможем в написании вашей работы!