КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вопрос 2. Простая перегонка

|

|

|

|

ВОПРОС №1. ОБЩИЕ СВЕДЕНИЯ

Перегонка и ректификация — наиболее распространенные методы разделения жидких однородных смесей, состоящих из двух или нескольких летучих компонентов.

Процессы перегонки и ректификации широко применяют в пищевой промышленности при получении технического и пищевого этилового спирта, в производстве ароматических веществ и др. Перегонку используют для грубого разделения смесей, а для наиболее полного их разделения применяют ректификацию.

Процессы перегонки и ректификации основаны на разной летучести компонентов смеси при одной и той же температуре. Компонент смеси, обладающий большей летучестью, называется легколетучим, а компонент, обладающий меньшей летучестью, — труднолетучим. Соответственно легколетучий компонент кипит при более низкой температуре, чем труднолетучий, поэтому их называют также низкокипящим и высококипящим компонентами.

В результате перегонки или ректификации исходная смесь разделяется на дистиллят, обогащенный легколетучим компонентом, и кубовый остаток, обогащенный труднолетучим компонентом. Дистиллят получают в результате конденсации паров в конденсаторе-дефлегматоре, кубовый остаток — в кубе установки.

Перегонка представляет собой процесс однократного частичного испарения жидкой смеси и конденсации образовавшихся паров.

Простую перегонку можно проводить с отбором фракций, дефлегмацией, водяным паром или под вакуумом (молекулярная перегонка).

Фракционная перегонка заключается в постепенном испарении жидкости, находящейся в перегонном кубе (рис. 1). Образовавшиеся пары отводятся в холодильник и там конденсируются, а дистиллят собирается в сборнике. Кубовый остаток удаляется из куба после окончания процесса. Куб обогревается насыщенным водяным паром или дымовыми газами.

Рис. 1. Установка для простой перегонки:

1 — куб; 2 — конденсатор; 3 — сборники дистиллята

При испарении смеси содержание легколетучего компонента в дистилляте непрерывно уменьшается от максимального в начале до минимального в конце перегонки. Это позволяет получать несколько фракций дистиллятов различного состава, собирая их в разные сборники. Способ перегонки с разделением смеси на несколько фракций, в различной степени обогащенных летучим компонентом, называется фракционной перегонкой.

При простой перегонке образующийся пар отводится из куба и в каждый данный момент находится в равновесии с оставшейся жидкостью.

При составлении материального баланса простой перегонки допустим, что в некоторый момент времени т. в перегонном кубе находится L кг смеси с концентрацией х низкокипящего компонента. Пусть за бесконечно малый промежуток времени dx испарится dL кг. Тогда количество жидкости и ее состав меняются и составляют соответственно (L — dL) и (х— dx). Количество образующегося за этот промежуток времени пара равно уменьшению количества жидкости dL, а его состав ур является равновесным с х. Содержание летучего компонента в жидкости к началу рассматриваемого промежутка времени составляет Lx, а к концу — (L — dL)(x—dx). Количество же летучего компонента, перешедшего за этот промежуток времени в пар, равно ypdL. Таким образом, уравнение материального баланса по летучему компоненту за рассматриваемый промежуток времени может быть записано так:

Раскрывая скобки и пренебрегая членом dLdx как бесконечно малой величиной второго порядка, получим

(1)

(1)

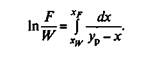

В начальный момент перегонки количество жидкости в аппарате равно количеству начальной смеси F(состава xF), а в конечный момент — количеству остатка W(состава xw). Таким образом, пределы интегрирования будут для левой части F и W, для правой — xF и xw:

Интегрируя левую часть, получим

(2)

(2)

Вид функции ур = f(х) устанавливают экспериментальным путем, поэтому интегрирование правой части уравнения (2) проводят графически. Ряд значений х в пределах от xF до хw находят из диаграммы у—х равновесные значения ур. Строят зависимость  от х и по размеру площади под кривой, ограниченной значениями xF и хw, определяют величину искомого интеграла. После этого по уравнению (2), зная количество загруженной смеси F, ее концентрацию xF и концентрацию кубового остатка xw, определяют количество кубового остатка W.

от х и по размеру площади под кривой, ограниченной значениями xF и хw, определяют величину искомого интеграла. После этого по уравнению (2), зная количество загруженной смеси F, ее концентрацию xF и концентрацию кубового остатка xw, определяют количество кубового остатка W.

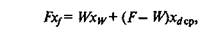

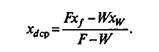

Средний состав дистиллята определяют из уравнения материального баланса

откуда

(3)

(3)

Простая перегонка с дефлегмацией (рис.2) предназначена для увеличения степени разделения исходной смеси. В этом случае пары, уходящие из перегонного куба, поступают в дефлегматор, где частично конденсируются. При частичной конденсации образуется флегма, обогащенная труднолетучим компонентом, которая сливается обратно в куб и взаимодействует с выходящими из куба парами.

Пары, обогащенные легколетучим компонентом, поступают в конденсатор. Дистиллят собирается в сборниках. Кубовый остаток удаляют из перегонного куба после достижения заданной концентрации Xw

Перегонка с водяным паром имеет целью понижение температуры кипения исходной смеси веществ, кипящих при температурах свыше 100 °С, компоненты которой нерастворимы в воде. При такой перегонке отгоняемый компонент получается обычно в виде смеси с водой, а температура кипения смеси должна быть ниже температуры кипения воды.

Общее давление паров над смесью равно сумме давлений чистых компонентов при той же температуре (Р = РА + РВ). Следовательно, при атмосферном давлении парциальное давление водяного пара над смесью Рв = Р— РА< Р.

На рис. 3 показана диаграмма для определения температур кипения при перегонке с водяным паром, которые определяются как точки пересечения кривой упругости водяного пара с кривыми упругости различных жидкостей.

По диаграмме температура перегонки бензола с водяным паром при атмосферном давлении составляет 69,5 °С, а при р = 0,0395 МПа — около 46 °С, толуола при атмосферном давлении — 85 °С.

Схема установки для перегонки с водяным паром показана на рис. 4. Исходная смесь загружается в перегонный куб, в рубашку которого подается глухой насыщенный водяной пар. Внутрь куба в исходную смесь барботируется острый водяной пар. Пары, образующиеся при кипении смеси, поступают в конденсатор и далее в сепаратор, где конденсат разделяется. Из сепаратора удаляются вода и нерастворяющийся в воде легколетучий компонент, который собирается в сборнике.

Рис. 2. Установка для простой перегонки с дефлегмацией:

1 — куб; 2 — дефлегматор; 3 — конденсатор; 4 — сборники

Рис. 3. Диаграмма для определения температуры кипения при перегонке с водяным паром

Рис. 4. Установка для перегонки с водяным паром:

1 — куб; 2— конденсатор; 3 — сепаратор

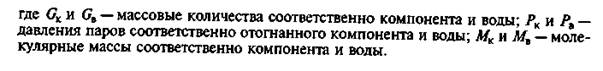

Отношение количества отогнанного компонента к количеству водяного пара

(4)

(4)

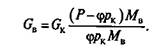

Парциальное давление водяного пара рв = Р — φрк, где Р— общее давление; φ — степень насыщения. Тогда из уравнения (4):

(5)

(5)

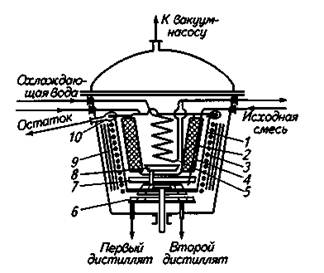

Молекулярная перегонка предназначена для разделения компонентов, кипящих при высоких температурах и не обладающих необходимой термической стойкостью. Процесс проводят под глубоким вакуумом, соответствующим остаточному давлению 1,31...0,131Па.

Молекулярная перегонка происходит путем испарения жидкости с ее поверхности. Процесс осуществляется на близрасположенных поверхностях испарения и конденсации, причем расстояние между ними (обычно 20...30 мм) должно быть меньше длины свободного пробега молекул. В этом случае отрывающиеся от поверхности испарения молекулы летучего компонента попадают на поверхность конденсации и конденсируются на ней. Разность температур между поверхностями испарения и конденсации 100 'С.

На рис. 5 показана схема аппарата для молекулярной перегонки. Исходная смесь поступает в аппарат через трубу на дно ротора. Под действием центробежной силы поступившая жидкость поднимается в виде тонкой пленки по конусу, одновременно нагревается излучением от электронагревателя и испаряется. Оторвавшиеся с поверхности испарения молекулы уносятся к поверхностям конденсации. Пары менее летучего компонента конденсируются на поверхности конденсатора 4, а пары более летучих компонентов—на поверхности конденсатора 5. Первая фракция стекает с поверхности конденсатора 4 на поддон 8, а вторая конденсируется на змеевике и стекает на поддон 7. Неиспарившаяся часть жидкости под действием центробежной силы переливается через край ротора в отводной желоб и удаляется из аппарата.

Из поддона 8 дистиллят отводится через периферийную секцию кольцевого сборника, а из поддона 7—через центральную секцию.

Рис. 5. Аппарат для молекулярной перегонки:

1 — ротор; 2— труба для подачи исходной смеси; 3— электронагреватель; 4,5— первый и второй конденсаторы; 6— кольцевой сборник; 7, 8— поддоны под первым и вторым конденсаторами; Р—концентрическая изоляционная плита; 10— отводной желоб

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 3487; Нарушение авторских прав?; Мы поможем в написании вашей работы!