КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Важнейшим необходимым условием для составления и анализа размерной цепи является условие ее замкнутости

|

|

|

|

На чертежах размеры проставляются в виде незамкнутой цепи.

Построение схемы размерной цепи начинают с изображения замыкающего звена в виде отрезка. По часовой стрелке от замыкающего звена располагаются остальные звенья цепи. Если все звенья цепи образовали замкнутый контур, то схема цепи построена правильно.

По взаимному расположению звеньев размерные цепи делятся на плоские и пространственные, линейные.

Размеры (длины, диаметры, углы, отклонения и т.д.), образующие размерную цепь называют звеньями.

|

|

|

|  |

Замыкающий размер – это размер, который получают последним (который не обрабатывают, автоматически) при обработке деталей (или сборке узла).

В сборочной размерной цепи замыкающим размером обычно является зазор или натяг, либо величина осевого допускаемого смещения детали.

В подетальной размерной цепи замыкающий размер может быть определен после установления последовательности обработки размеров.

Составляющие размеры, по своему влиянию на замыкающий размер, делятся на две группы:

· Увеличивающие

· Уменьшающие

Увеличивающий размер – размер при увеличении которого замыкающий размер увеличивается.

Уменьшающий размер – размер при увеличении которого замыкающий узел уменьшается.

Размерная цепь обозначается прописной буквой (например, Б), ее звенья — той же буквой с индексами (Б1, Б2, Б3,...).

Увеличивающие и уменьшающие звенья обозначаются с использованием либо соответствующих индексов (Б1ув, Б2ум), либо со стрелками над буквой (увеличивающие со стрелкой вправо, уменьшающие — влево).

Размерные цепи классифицируют по разным признакам:

-трехзвенные (сопряжения двух деталей), многозвенные (более трех звеньев);

-линейные и угловые (возможны также электрические и др.);

-пространственные, плоские, плоские с параллельными звеньями;

-подетальные и сборочные;

-независимые и взаимосвязанные (в том числе производные, в которых исходным звеном является одно из составляющих звеньев основной размерной цепи);

-конструкторские, технологические и измерительные.

Размерная цепь обеспечивает функционирование объекта, поэтому задачи на составление и расчет размерных цепей являются основными в процессе проектирования. Например, отсутствие зазора А в размерной цепи А (рис. а) приведет к тому, что вал 2 не сможет вращаться в подшипниках скольжения 3 и 7, запрессованных заподлицо в корпус 1 и крышку 5. Размерная цепь А включает одно увеличивающее звено А1, длина которого равна глубине корпуса, и уменьшающие звенья А2 (толщина буртика вала 2), А3 (ширина зубчатого колеса 4) и А4 (длина распорной втулки 6). Замыкающим звеном цепи является АD.

Размерная цепь обеспечивает функционирование объекта, поэтому задачи на составление и расчет размерных цепей являются основными в процессе проектирования. Например, отсутствие зазора А в размерной цепи А (рис. а) приведет к тому, что вал 2 не сможет вращаться в подшипниках скольжения 3 и 7, запрессованных заподлицо в корпус 1 и крышку 5. Размерная цепь А включает одно увеличивающее звено А1, длина которого равна глубине корпуса, и уменьшающие звенья А2 (толщина буртика вала 2), А3 (ширина зубчатого колеса 4) и А4 (длина распорной втулки 6). Замыкающим звеном цепи является АD.

Для расчета размерной цепи удобно использовать схему, которая изображена на (рис.б).

Расчет размерной цепи фактически представляет собой расчет изделия на точность.

В производстве используют следующие пути достижения требуемой точности исходного(замыкающего) звена (рис.):

метод полной взаимозаменяемости

и метод «неполной или ограниченной взаимозаменяемости».

К разновидностям последнего метода можно отнести селективную сборку (или «групповую взаимозаменяемость»), индивидуальный подбор деталей или специальных прокладок, компенсацию с помощью пригонки или с использованием специальных регулировочных устройств.

Селективная сборка имеет ограниченное применение, поскольку такие недостатки «групповой взаимозаменяемости», как удорожание производства за счет сортировки деталей и наличие незавершенной продукции (из-за некомплектности деталей) компенсируются только в серийном или массовом производстве. Индивидуальный подбор деталей является фактическим отказом от взаимозаменяемости, значительно повышает трудоемкость, но позволяет использование взаимозаменяемых деталей с расширенными допусками, особенно при включении в конструкцию цепи специальных прокладок, играющих роль индивидуально подбираемых компенсаторов.

Селективная сборка имеет ограниченное применение, поскольку такие недостатки «групповой взаимозаменяемости», как удорожание производства за счет сортировки деталей и наличие незавершенной продукции (из-за некомплектности деталей) компенсируются только в серийном или массовом производстве. Индивидуальный подбор деталей является фактическим отказом от взаимозаменяемости, значительно повышает трудоемкость, но позволяет использование взаимозаменяемых деталей с расширенными допусками, особенно при включении в конструкцию цепи специальных прокладок, играющих роль индивидуально подбираемых компенсаторов.

Компенсация недостатков размерной цепи с помощью пригонки (технологическая компенсация с доработкой отдельных деталей, которые выполняются с заранее предусмотренным припуском) требует достаточно высокой трудоемкости (сборка, определение необходимого размера для доработки, пригонка и повторная сборка). достоинством этого решения является простота конструкции, в которую либо не включают дополнительных (технологически необходимых) деталей, либо специально введенные в цепь дорабатываемые детали имеют простейшую форму и технологичны в сборке и пригонке.

Использование в размерной цепи специальных регулировочных устройств существенно сокращает трудоемкость и время получения изделия по сравнению с применением технологической компенсации, К недостаткам такого решения следует отнести усложнение конструкции, как правило, сопровождающееся повышением ее трудоемкости, увеличением габаритов и массы. Дополнительным достоинством регулировок в конструкции является возможность компенсации износа деталей, например применяемые в микрометрических приборах устройства компенсации зазоров в микропаре винт — гайка и настройки на ноль (не только при изготовлении, но и после притирки изношенных пяток микрометров).

При решении проектной задачи применяют методы распределения допуска замыкающего звена на допуски составляющих элементов: метод одинаковых квалитетов, метод равных допусков, метод равного влияния допусков непараллельных звеньев, «метод попыток» (метод проб и ошибок). После решения проектируемой задачи обычно следует проверочный расчет корректировка допусков, и опять проверочный расчет.

Простейшей размерной цепью является посадка, которая содержит только три звена:

увеличивающее (размер отверстия)

уменьшающее (размер вала)

замыкающее (зазор)

Очевидно, что размер замыкающего звена может быть положительным (посад зазором), нулевым и отрицательным (посадка с натягом). На формальных расчетах размерных цепей знак и значение замыкающего звена никак не сказываются.

2. Методы расчёта цепей размерных.

Расчет размерных цепей – нахождение неизвестных параметров звеньев размерной цепи.

С помощью теории размерных цепей решают две основные задачи:

· Прямую

· Обратную

Прямая задача – в большинстве случаев решается при конструировании.

Проектный расчет – известны параметры замыкающего звена, необходимо найти параметры составляющих звеньев.

Обратная задача – преимущественно решается при разработке технологических процессов изготовления и сборки изделий.

Поверочный расчет – известны параметры составляющих звеньев, необходимо найти параметры замыкающего звена.

Размерные цепи решаются методом, обеспечивающими полную и неполную взаимозаменяемость.

Расчет размерных цепей методом max-min, обеспечивающим полную взаимозаменяемость.

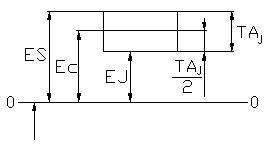

В дальнейшем используемые обозначения:

Aj (j = 1, 2, …, m-1) – номинальный размер произвольного звена размерной цепи.

А0 – номинальный размер замыкающего звена размерной цепи.

TAj, TA0 – допуски описанных выше размеров.

Ajmax, Ajmin, Ajc – предельные и средние размеры звеньев цепи.

Ajmax, Ajmin, Ajc – предельные и средние размеры звеньев цепи.

ES(Aj), EJ(Aj), Ec(Aj) – предельные и среднее отклонение размеров размерной цепи.

m – полное число звеньев размерной цепи.

n – число увеличивающих звеньев.

p – число уменьшающих звеньев.

n + p = m – 1 – замыкающее звено.

Сначала обрабатывают базовую плоскость 1, затем по настройке от этой базы – плоскость 2 по размеру A2 и плоскость 3 по размеру A1.

а) Поверочный расчет

Решение задач производится по формулам:

;

;

1. Самым грубым размером в размерной цепи является замыкающий размер (т.к. его допуск равен сумме допусков составляющих звеньев). Поэтому, если к какому-либо размеру предъявляются высокие требования по точности, то нужно составить такую последовательность обработки, чтобы этот размер не был замыкающим, а был составляющим.

2. При конструировании необходимо соблюдать правило наикратчайшей размерной цепи, т.е. число звеньев в размерной цепи должно быть минимальным.

б)Проектный расчет

Заключается в распределении допуска замыкающего размера между составляющими.

В рамках метода max-min этот расчет осуществляется двумя способами.

1. Способ равных допусков.

Применяется, когда составляющие размеры близки по величине или принадлежат одному интервалу диаметров в таблице допусков.

2. Способ допусков одного квалитета (равноточных допусков).

Все составляющие звенья изготавливают по одному квалитету точности. Требуемый квалитет определяется следующим образом.

Допуск составляющего размера

D – среднегеометрический размер для интервала

по условию

T – в мкм. D – в мм.

1. По арасч определяем квалитет (арасч ~ aтабл).

2. По этому квалитету назначаем допуски на составляющие размеры

,

,  ,

,

3. Необходимо скорректировать допуски на составляющие размеры так, чтобы сумма Taj была равна TA0 (т.к.  , то

, то  ). Скорректировать это значит уменьшить или увеличить допуск одного или двух составляющих размеров чтобы

). Скорректировать это значит уменьшить или увеличить допуск одного или двух составляющих размеров чтобы  .

.

4. Назначаем предельные отклонения на составляющие размеры. Предельные отклонения на все составляющие размеры, кроме одного, назначаем как на основную деталь в системе образования посадок, т.е. на охватывающие размеры по «Н» (+), на охватываемые размеры по «h» (-), в трудноопределяемых случаях допуск назначается симметрично ( ).

).

Предельное отклонение одного размера определяется по формулам:

При этом следует соблюдать условие:

в) Метод неполной взаимозаменяемости.

1. Метод регулирования (компенсаторов)

2. Теоретико-вероятностный метод

3. Метод групповой взаимозаменяемости (селективная сборка)

4. Метод пригонки

г) Метод регулирования (компенсаторов)

По причинам технологическим или экономическим соотношение  может не выполняться. Для этого при решении сборочных размерных цепей применяется метод регулирования, который заключается в том, что в узле предусматривается компенсатор. В качестве компенсатора используется простейшая деталь (кольцо, прокладка). На все составляющие размеры (кроме компенсатора) конструктор назначает расширенные, экономически целесообразные допуски. Для того, чтобы замыкающий размер находился в заданных пределах изменяют (подбирают) размер компенсатора.

может не выполняться. Для этого при решении сборочных размерных цепей применяется метод регулирования, который заключается в том, что в узле предусматривается компенсатор. В качестве компенсатора используется простейшая деталь (кольцо, прокладка). На все составляющие размеры (кроме компенсатора) конструктор назначает расширенные, экономически целесообразные допуски. Для того, чтобы замыкающий размер находился в заданных пределах изменяют (подбирают) размер компенсатора.

, где

, где  - диапазон компенсации.

- диапазон компенсации.

В единичном производстве – метод пригонки

В серийном производстве – метод сменных компенсаторов. В этом случае компенсатор нужного размера выбирают из числа заранее изготовленных компенсаторов.

Компенсатор в размерной цепи является составляющим размеров. Он может быть увеличивающим или уменьшающим.

Компенсатор в размерной цепи является составляющим размеров. Он может быть увеличивающим или уменьшающим.

(+ увелич/- уменьш)

(+ увелич/- уменьш)

Компенсатор увеличивающий

Компенсатор уменьшающий

д) Теоретико-вероятностный метод

Расчет размерных цепей теоретически вероятностным методом основан на теории вероятностей.

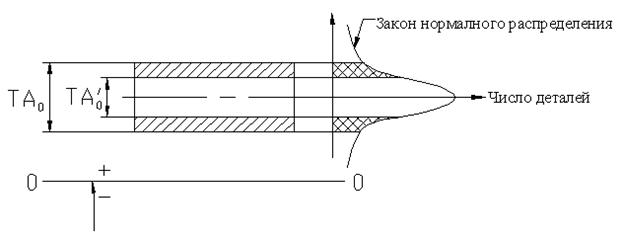

В условиях единичного и массового производства при оптимально настроенном оборудовании размеры изготавливаемых деталей (рассеяние их размеров) подчиняются закону нормального распределения.

Отклонение размеров в основном группируются около середины поля допуска, а вероятность изготовления размеров деталей с предельными (верхним  и нижним

и нижним  ) отклонениями весьма мала.

) отклонениями весьма мала.

Замыкающее звено размерной цепи принимаем за случайную величину, являющуюся суммой независимых случайных переменных, т.е. суммой независимых составляющих звеньев цепи.

……………(1)

……………(1)

Предположим, что границы вероятностного распределения составляющих и замыкающего звеньев совпадают с границами допусков, то при вероятности 0,27% риска можно принять

или

или  , соответственно

, соответственно  (При этом у 0,27% деталей размеры замыкающего звена будут выходить за пределы поля допуска).

(При этом у 0,27% деталей размеры замыкающего звена будут выходить за пределы поля допуска).

Подставляя  и

и  в уравнение (1) получаем

в уравнение (1) получаем

……………(2)

……………(2)

При других законах распределения (равной вероятности, закона треугольника) вводятся коэффициенты.

k0, kj – коэффициенты характеризующие отличие распределения погрешностей у составляющих и замыкающего звеньев от распределения по закону Гаусса.

При вероятностном расчете отклонения ES(A0) и EJ(A0) замыкающего звена определяют по формулам

е) Решение прямой задачи (проектный расчет) теоретико-вероятностным методом. Эта задача решается аналогично методике, изображенной для прямой задачи по методу max-min.

Способ равных допусков

Способ допусков одного квалитета

Применение теоретико-вероятностного метода расчета расчетных цепей по сравнению с методом max-min позволяет:

· При решении обратной задачи, по известным допускам составляющих определить более узкий допуск замыкающего звена.

· При решении прямой задачи, по заданному допуску замыкающего звена назначить более грубые, т.е. технологически выполняемые допуски составляющих звеньев.

Например:

n=4; TA0=8мкм

1.

2.

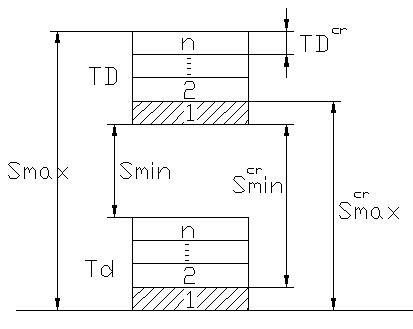

Метод групповой взаимозаменяемости

Селективная сборка

Сущность – изготовление деталей со сравнительно широкими технологическими, выполнимыми допусками, сортировке деталей на равное число групп с более узкими групповыми допусками и сборке их (после комплектовании) по одноименным группам.

Применяют когда средняя точность размеров цепи очень высокая и экономически неприемлема.

Преимущества:

Позволяет обрабатывать детали с более широкими допусками, при обеспечении необходимой точности. (в n раз повышается точность сборки без уменьшения TD на изготовления).

Недостатки:

Усложняется контроль (требуется большой штат контролеров, измерительно-сортировочное оборудование), повышается трудоемкость сборки, увеличение незавершенного производства, т.к. разное число деталей в группах.

Применяется в массовом и крупносерийном производстве, когда затраты на сортировку, сборку окупаются высоким качеством. При производстве подшипников качения и сборке ответственных резьбовых соединений селективная сборка единственная экономически целесообразная.

При селективной сборке Nmax и Smin уменьшают, а Smax и Nmin увеличивают, прибли-жаясь с увеличением числа групп сортировки к Nm и Sm для данной посадки, что делает соединения более долго-вечными.

Для установления числа групп n сортировки деталей необходимо знать тре-буемые предельные значения групповых SN, которые находятся из условия обеспечения долговечности соединения, либо допускаемое значение группового допуска, определяемого экономической точностью сборки и сортировки. TD=Td

Для установления числа групп n сортировки деталей необходимо знать тре-буемые предельные значения групповых SN, которые находятся из условия обеспечения долговечности соединения, либо допускаемое значение группового допуска, определяемого экономической точностью сборки и сортировки. TD=Td

Групповой N и S остаются постоянными при переходе от одной группы к другой.

При сборке деталей для повышения долговечности подвижных соединений необходимо создавать наименьший допускаемый зазор, для повышения работоспособности соединений с натягом – наибольший допускаемый натяг.

Число n подсчитывается по следующим формулам (для подвижных посадок):

При заданном

При TD>Td групповой S, N при переходе от одной группы к другой не остается постоянным, следовательно, однородность соединений не обеспечивается, поэтому селекционную сборку целесообразно применять при TD=Td.

При большом числе групп сортировки групповой допуск незначительно отличается от допуска групп при меньшем числе групп, но при этом усложняется организующий контроль и сложность сборки значительно возрастает.

Лишь в подшипниковой промышленности при сортировке тел качения  .

.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1672; Нарушение авторских прав?; Мы поможем в написании вашей работы!