КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Акумуляторних батарей

|

|

|

|

Технологічний процес складається із контрольно-оглядових операцій, відносно складних регулювань і перевірок систем за допомогою спеціальних приладів і стендів. Усування несправностей є досить складним, потребує заміни зношених деталей і прецизійних пар із застосуванням спеціальних інструментів і пристроїв. Кожний комплекс операцій виконується за індивідуальною програмою.

При виконанні ТО використовується спеціальне обладнання для виконання таких технологічних операцій як перевірка паливних помп бензинових двигунів, форсунок дизельних двигунів, вимірювання витрат палива безпосередньо на автомобілі. Сучасні прилади для оцінки технічного стану бензинових помп дають змогу перевірити їх продуктивність, робочий та максимальний тиск, який створює помпа, щільність прилягання клапанів тощо. З їх допомогою можна також перевіряти електробензопомпи.

Діагностування технічного стану форсунок передбачає: перевірку їх працездатності під тиском бензину у діапазоні 0-0,8 МПа та тривалості імпульсу впорскування 3-6-12 мс; візуальну перевірку якості розпилення в прозорому циліндрі приладу; можливість одночасної перевірки точності дозування палива восьми форсунок з похибкою до 1 %; перевірку продуктивності форсунок за допомогою 10-ступеневої програми, методом використання різних за тривалістю імпульсів впорскування та частот обертання колінчастого вала двигуна. Ультразвукове очищення проводиться після закріплення демонтованих форсунок у спеціальній ванні, де ультразвукова вібрація у поєднанні з розчинником відновлюють їх працездатність. Алгоритм програми повністю керує очищенням внутрішньої поверхні різних типів форсунок (каналів підводу палива, голки, розпилювача) до повного видалення відкладень смол та усунення закоксування. Використанням такого устаткування досягається зменшення витрати палива, збільшення терміну експлуатації Я-зонда за рахунок зменшення відкладень смол на його поверхні, та збільшення терміну експлуатації каталізаторів, зниження рівня оксиду вуглецю у відпрацьованих газах на 30 %.

Під час ТО та ПР паливної апаратури дизельних двигунів використовуються різноманітні стенди. На стендах використовуються електричні (типу СДТА-3, "Стар" та "Мінор") та електрогідравлічні приводи (типу "Моторпал"), які уможливлюють плавне (безступінчасте) регулювання частоти обертання робочого органу від 60 до 4000 хв~'. Сучасні стенди, наприклад ЕР8 815 (ВО8СН) (рис. 3.17), дають змогу випробовувати насоси 12-ти циліндрових двигунів з високою точністю вимірювання в умовах стабільної частоти обертання приводу. Стенд оснащений комп'ютерною вимірювальною системою з великим обсягом пам'яті, що забезпечує швидке вимірювання параметрів завдяки безперервній реєстрації значень подачі кольоровим екраном для графічного зображення виміряних величин (перевищення допустимого параметру зображається в кольорі).

Крім цього обладнання, використовуються прилади для перевірки дизельних форсунок моделей НС-108, ЕРЕР 60Н (рис. 3.18) під тиском 40-60 МПа. Прилади оснащуються спеціальними ваннами з внутрішнім розрідженням для збирання паливного туману.

Рис. 3.17 Стенд ЕР8 815 (ВО8СН) Рис. 3.18 Прилад для перевірки форсунок EFEP 60 H

Технологічний процес ремонту приладів паливної апаратури АТЗ передбачає виконання переліку операцій у певній послідовності (рис. 3.19).

Газову апаратуру системи живлення газобалонних АТЗ перевіряють і регулюють на спеціальних стендах або за допомогою універсальних приладів та пристроїв не знімаючи її з автомобіля. Частину регулювань виконують під час роботи двигуна на газі, іншу частину - на непрацюючому двигуні з системою живлення, яка заповнена повітрям або інертним газом під робочим тиском. Роботи виконуються за допомогою електричного газоаналізатора ПГФ-2МІ-ИЗГ, яким можна оцінити герметичність клапанів і системи після заповнення її газом. Під час ТО системи живлення газобалонних автомобілів, крім робіт щодо газового обладнання, виконують роботи щодо резервної (бензинової) системи живлення, що збільшує, очевидно, загальну трудомісткість робіт.

Рис. 3.19. Схема технологічного процесу ремонту паливної апаратури

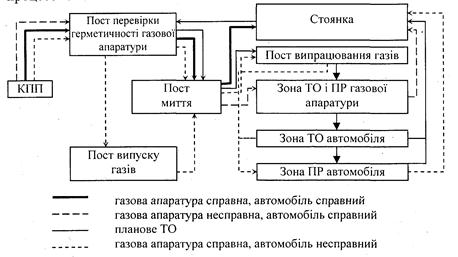

Організація ТО та ПР газобалонних автомобілів на АТП має деякі особливості (рис. 3.20), пов'язані з наявністю на автомобілі газоподібного палива. Використовуючи цю схему можна вибрати той чи інший маршрут від контрольно-пропускного пункту до відповідних зон, залежно від стану газової апаратури та автомобіля.

Рис. 3.20. Схема технологічного процесу ТО та ПР газобалонних автомобілів

Шиномонтажні роботи виконуються за потребою під час проведення ТО-1, ТО-2 та поточного ремонту АТЗ. Вони включають у себе: огляд шин, перевірку тиску повітря в них і доведення його під-помповуванням до норми, операції із зняття і встановлення (демонтаж та монтаж) шин після ремонту та інше. Операції з обслуговування є простими, однотипними; у застосовують як прості пристрої (манометри, повітрероздавальні колонки), так і відносно складні (гайко крути, шино монтажні стенди, борторозширювачі). Операції цього типу робіт не можуть бути виконані за єдиним технологічним процесом.

Повітрероздавальні автоматичні колонки для легкових і вантажних автомобілів призначені для напомповування камерних та безкамерних шин повітрям. Колонки стаціонарні (рис. 3.21), мають корпус, манометр, шланги з наконечниками, систему керування та інші елементи. Тиск повітря у роздавальній мережі - від 0,4 до 1,0 МПа залежно від типу колонки. Пристрій для напомповування безкамерних шин притискає краї бортів шини до бортів ободу диска з наступним її накачуванням. За допомогою важеля відкривається клапан і стиснене повітря з ресивера надходить в опорне кільце, на якому розміщене колесо, і через отвори якого подається в кільцеву щілину між бортом шини та ободом. Миттєво розширюючись, повітря притискає борти шини до ободу диска. Подальше накачування здійснюється за допомогою наконечника з манометром.

Рис. 3.21. Повітрероздавальні автоматичні колонки

Компресори, котрі використовуються на автотранспортних підприємствах для отримання і подачі стисненого повітря, як правило, поршневі або роторні, одно- і багатоступеневі, з ресиверами для стабілізації тиску повітря, яке надходить в магістраль. Поршневі компресори відрізняються кількістю циліндрів (від одного до чотирьох) та їх розміщенням (відповідно рядне або У-подібне). Відрізняються між собою характеристиками - максимальним робочим тиском, продуктивністю, потужністю електродвигунів.

Монтаж і демонтаж шин на АТП виконується на відповідних робочих місцях, які оснащуються комплектом обладнання. Зняття коліс з автомобіля виконується на спеціальних пневматичних підйомниках (рис. 3.22), з допомогою яких вивішуються осі автомобіля на висоту 400-500 мм.

Рис. 3.22. Підйомник для вивішування осей автомобілів, на якому здійснюють зняття коліс

Рис. 3.22. Підйомник для вивішування осей автомобілів, на якому здійснюють зняття коліс

Для демонтажних робіт розроблена низка сучасного вітчизняного та закордонного обладнання для коліс легкових та вантажних автомобілів з діаметром дисків від 10 до 22 дюймів. Вони оснащені надійними робочими столами, які обертаються за допомогою електромеханічного приводу в обох напрямках. Є стенди, в.яких, крім обертання, робочі столи для зручності у роботі з важкими і великими (діаметром 1000 мм) колесами можуть нахилятися Кріплення коліс здійснюється за допомогою чотирикулачкової са-моцентруючої планшайби з пневмозатискачем (пневмоциліндром). Це дає змогу міцно захоплювати колеса за зовнішню (внутрішню) поверхню диска, не наносячи йому при цьому пошкоджень.

Робочі столи можуть також оснащуватись системами автоматичного накачування безкамерних шин, в яких подача повітря здійснюється через отвори В на кожному кулачку планшайби. Це забезпечує якісне бортування колеса. Спеціальні пристрої захищають обід від пошкоджень. Вертикальне положення "штанги консолі фіксується механічно за допомогою рукоятки й заодно проходить автоматичне встановлення зазору між лапою і ободом колеса. Для відривання бортів шини від закраїн ободу стенди оснащуються натискним пристроєм (двоходовий пневмоциліндр з гумовою накладкою на лопатці), який створює зусилля 2-3 кН. Цей пристрій забезпечує повну безпеку і виключає найменший ризик пошкодження шини або диска колеса, навіть якщо він виконаний з легких сплавів.

Рис. 3.23. Демонтажний стенд для коліс легкових автомобілів

Рис. 3.23. Демонтажний стенд для коліс легкових автомобілів

Для вантажівок з діаметром дисків від 14 до 52 дюймів розроблені шино монтажні стенди, в яких використовується електрогідравлічний привід для монтажу шин, самоцентруюча чотирикулачкова планшайба з електроприводом, реверсом та гідравлічним затискачем (рис. 3.24). Для відтискного ролика використовується гідравлічний регульований привід з можливістю повороту у двох напрямах. У таких стендах використовуються двошвидкісні мотор-редуктори потужністю 1,5 кВт та гідромотори з потужністю 1,1 кВт.

Рис. 3.24. Демонтажний стенд для коліс вантажних автомобілів

Для шиномонтажного відділення закордонними фірмами розробляються комплекси обладнання, які включають в себе:

• роликовий конвеєр з ухилом 3°, для автоматичного транспортування колеса на позицію для відтискання (відриву) бортів;

• установку для відтискання (відриву) бортів;

• шиномонтажний стенд (Мопіу 3200) з двома швидкостями;

• комп'ютеризовану установку для накачування шин з захисною кліттю і системою провертання;

• підйомник коліс;

• балансувальний верстат (Сеосіупа 5001р);

• привід з вмонтованим роликовим конвеєром для автоматичного транспортування коліс до автомобіля.

У такому комплексі реалізується нова концепція обслуговування шин. Лінія легко перекомплектовується відповідно до розмірів та конфігурації приміщення. Усі складові комплексу - це окремі, незалежні один від одного установки.

Згідно з технічними умовами заводів-виготівників шина вантажного автомобіля може мати статичний дисбаланс, який визначається як добуток 0,5-0,7 % маси шини на її радіус, а для легкових автомобілів 10-20 г-м. У технологічному процесі передбачено, що балансування коліс проводять після монтажу нових шин, або після ремонту шин чи камер, а також при кожному ТО-2. Для цієї операції розроблені стаціонарні стенди (вимагають зняття колеса з автомобіля) та стенди, якими балансують колеса безпосередньо на автомобілі. Враховуючи конструктивні особливості стаціонарних та пересувних балансувальних стендів, перші рекомендують застосовувати на шиномонтажних дільницях та в зонах ТО-2, а пересувні на потокових лініях ТО-1.

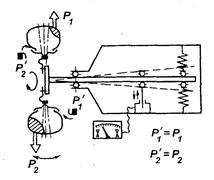

Принцип роботи стаціонарних стендів полягає у наступному. Колесо закріплюють на валу стенда (рис.3.25) і розкручують до частоти обертання 600-800 хв~' (є стенди з частотою обертання менше 100 хв"1). Від незбалансованих мас колеса виникає згинний момент, в результаті чого вал стенда починає коливатися у горизонтальному, вертикальному або конусоподібному напрямах (залежно від конструкції стенда). Амплітуда цих коливань залежить від значень деба-лансу і реєструється спеціальними давачами з виводом їх на панель приладів.

Сучасні стенди забезпечують визначення дисбалансу кожної із півплощин колеса одночасно (без поділу на зовнішню та внутрішню). Крім цього, вони оснащуються мікропроцесорами з сенсорною клавіатурою, світлодіодними індикаторами, дисплеями або кольоровими моніторами. Усі моделі оснащуються електроприводом, мають статичний та динамічний режими балансування, програмне забезпечення для балансування алюмінієвих дисків, з коректуванням підбору маси тягарця залежно від місця його кріплення на профілі диска. Прецизійна мехатроніка дає можливість досягати високої точності вимірювання дисбалансу (до 1 г). Стенди мають автоматичне калібрування, систему самодіагностування, саморегулювання і не вимагають додаткового спеціального обладнання для виконання цих операцій.

Рис. 3.25. Схема визначення дисбалансу

колеса на стенді Рис. 3.26. Сучасні балансувальні стенди

Приклад сучасного стенду для балансування коліс наданий на рис.3.32

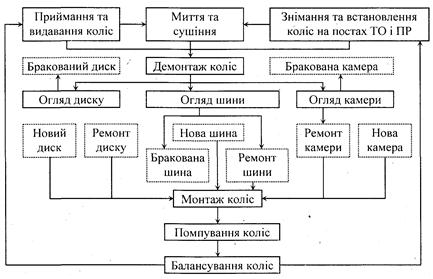

В цілому технологічний процес шиномонтажних робіт реалізується за такою схемою (рис.3.27).

Шиноремонтні роботи передбачають: виявлення та усунення пошкоджень шин та камер методами "гарячої" та "холодної" вулканізації, їх перевірку після ремонту, заміну вентилів. Технічний стан шин контролюють ретельним оглядом з зовнішнього та внутрішнього боків, використовуючи борторозширювачі (спредери).

Рис.3.27. Схема технологічного процесу робіт у шиномонтажному відділенні

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1895; Нарушение авторских прав?; Мы поможем в написании вашей работы!