КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технічне обслуговування рульового управління

|

|

|

|

Несправності рульового управління

1. Збільшений вільний хід (люфт) рульового колеса. Причини: а) ослаблення кріплення рульової тяги, рульового механізму, з'єднань карданного валу і гайки кріплення рульового колеса; б) збільшений зазор в кульових шарнірах; у) знос резинометалічних втулок внутрішніх шарнирів тяги; г) підвищений люфт в карданних шарнірах рульового валу; д) ослаблення регулювального гвинта рульового механізму; е) підвищений знос зубів робочої пари.

2. Скрип, клацання у верхній частині рульової колонки. Причини: а) зачіпання рульового колеса за кожух колонки; б) знос контактних кілець на рульовому колесі або рухомих контактів на перемикачі.

3. Стукіт в рульовому управлінні. Причини: а) великий зазор між опорною шайбою і регулювальним гвинтом в рульовому механізмі; б) ослаблення кріпильних з'єднань карданного валу; у) відклеювання антифрикційних пластин на опорах підтискного пристрою рульового механізму; г) підвищений знос кульових шарнірів рульової тяги; д) знос карданних шарнірів рульового валу; е) ослаблення кріплення рульового колеса; ж) не затягнуті болти кріплення рульової колонки до кузова.

4. Туге обертання рульового колеса. Причини: а) надмірне затягування регулювального гвинта; б) відсутність мастила в нижньому підшипнику рульової колонки; у) заїдання рейки у втулці через відсутність мастила і попадання грязі при негерметичному ущільнення картера з боку заглушки.

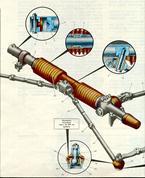

Рис. 3.51. Рульове керування

Рис. 3.51. Рульове керування

При регулюванні зазору в зачепленні шестерні з рейкою рульового механізму слід ослабити затягування контргайки регулювального гвинта на картері рульового механізму і, обертаючи цей гвинт, добитися усунення зазору, не допускаючи надмірного затягування гвинта, оскільки це може привести до підвищеного зносу механізму і погіршення керованості автомобіля (порушення стабілізації керованих коліс, тобто скрутне повернення їх в положення прямолинейного руху при виході автомобіля з повороту). Після закінчення регулювання затягнути контргайку і ще раз переконатися в правильності отриманих результатів. Особлива увага при чергових технічних оглядах і при проведенні регулювальних робіт слід приділяти перевірці надійності ущільнення хомутами гумових захистних чохлів рульового механізму (середнього гофрованого і торцевого), а також чохлів тих, що закривають кульові шарніри. Мастило всіх вузлів і механізмів рульового управління приурочується зазвичай до розбирання механізмів при виникненні в них якій-небудь несправності.

Передня підвіска

Основні несправності передньої підвіски

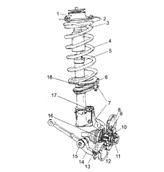

Підвіска сполучає колеса з кузовом, пом'якшує і поглинає удари коліс по нерівностях дорогі, гасить коливання кузова. Підвіска буває залежною і незалежною. При залежній підвісці переміщення одного колеса залежить від переміщення іншого колеса. При незалежній підвісці кожне колесо з'єднується з кузовом окремо. Як пружний елемент, який пом'якшує з'єднання кузова і коліс, можуть застосовуватися пружини, листові ресори, торсони (рис. 3.52.).

Технічне обслуговування підвіски в сучасних автомобілях зводиться до огляду стану підвіски. Огляд проводять через кожних 15 тис. км. При огляді перевіряють стан елементів підвіски, гумових і резинометаличних шарнірів, втулок, подушок. Особливу увагу звертають на сліди масла. Для цього необхідно звільнити колісні болти, підняти автомобіль і зняти відповідні колеса.

Обслуговування старих автомобілів вимагає регулярної перевірки і регулювання зазорів в підшипниках маточин, заміни масла в підшипниках, перевірки стану стабілізатора поперечної стійкості.

Щоб точно заміряти зазор необхідний індикатор, проте наявність люфту в підшипниках маточин передніх коліс можна визначити і без приладу. Ведене колесо, що перевіряється, необхідно підняти домкратом або підняти автомобіль на підйомнику. Для перевірки зазору слід одну руку покласти зверху на підняте домкратом колесо, а іншу знизу, притиснути його знизу ногою, а зверху покачати від себе і до себе, тобто в площині, перпендикулярній осі обертання колеса.

Колесо не повинне вільно гойдатися. Проте повна нерухомість колеса також свідчить про неправильне регулювання або заклинювання підшипників. Для того, щоб відрегулювати підшипники, необхідне расшплинтовати або раскернити, а потім відвернути регулювальну гайку поворотної цапфи. Покрутивши вивішене колесо, перевіряємо, чи вільно воно обертається. Якщо відбувається зачіпання або пригальмовування, необхідно цей дефект усунути. Затягнуту повністю гайку треба відпустити на 20—25°, тобто на відстань, що не перевищує половину грані, до збігу найближчого прорізу в ній з отвором в цапфі.

Потім необхідно встановити нову регулювальну гайку і затягнути її ключем повністю, одночасно провертаючи маточину колеса в обох напрямах 5—6 разів, щоб самовстановились ролики підшипників. Потім ослабляємо гайку і знов затягуємо повністю. Після цього на шайбі робимо мітку проти середини однієї з граней гайки. Далі зашплінтовуємо або, залежно від моделі автомобіля, стопоримо, вдавлюючи лунки на гайці в пази на кінці цапфи, і закриваємо її ковпачком, заповненим мастилом.

Щоб відрегулювати маточини правого колеса, затягування роблять у зворотному напрямі, оскільки гайка має ліве різьблення. Правильність регулювання підшипників остаточно перевіряється по нагріву маточин колеса при русі.

При заміні мастила із-за погіршення її якості або при її витіканні необхідно підшипники заповнити мастилом. Для заміни мастила відгортають болти, відводять убік супорт і знімають ковпак маточини, не від'єднуючи шланг підведення рідини. Домкратом піднімають відповідну частину автомобіля і знімають колесо. Відгортають регулювальну гайку підшипників маточини, знімають її шайбу. Акуратно знімають маточину з гальмівним диском, підшипником і сальником, промивають внутрішню порожнину маточини і підшипники гасом і, якщо сальник пошкоджений, його замінюють.

Потім встановлюють на поворотну цапфу внутрішнє кільце внутрішнього підшипника і закладають в сепараторів підшипників і у внутрішню порожнину маточини 40—45 г мастила, рівномірно розподіливши її по всій порожнині маточини. Встановлюють маточину на цапфу, а також внутрішнє кільце зовнішнього підшипника, надягають шайбу і завертають нову гайку. Далі регулюють зазор підшипників маточини і перед установкою ковпака маточини закладають в нього 25 г мастила.

Якщо амортизатори ресорні, необхідно змастити листи ресор. Одночасно з цими операціями перевіряють стан гумових буферів, втулок, хомутів кріплення листів ресори і інші елементи ресорного механізму.

Несправностями в передній підвісці можуть бути вигини балки, верхнього і нижнього важелів, знос верхнього і нижнего кульових пальців, сухарів, вкладишів, гумових втулок.

Ці несправності приводять до зміни кутів установки керованих коліс, що викликає погіршення управління автомобілем, перевитрата палива, знос шин і так далі

Рис. 3.52. Передня підвіска

Гальмівні системи. Технічне обслуговування

Щодня перед виїздом на лінію перевіряють дію гальм при русі автомобіля, гальмівної системи стоянки і герметичність з'єднань приводу гальм. Після закінчення роботи зливають конденсат з повітряних балонів і перевіряють рівень спирту у влаговідделітеля (у холодну пору року).

При ТО-1 перевіряють стан і герметичність всіх з'єднань і приладів гальмівної системи, усувають виявлені несправності. Перевіряють і при необхідності регулюють вільний хід педалі гальма. Перевіряють несправність приводу і дію гальмівної системи стоянки, усувають виявлені несправності і при необхідності регулюють систему. У гідравлічному приводі гальм перевіряють рівень гальмівної рідини в головному гальмівному циліндрі і доводять його до нормального. У пневматичному приводі гальм перевіряють шплинтовку пальців гальмівних камер, усувають виявлені несправності, а також хід штоків гальмівних камер, і при необхідності регулюють його. Виконавши всі роботи, перевіряють ефективність дії гальмівних механізмів передніх і задніх коліс при русі автомобіля.

При ТО-2 додаткове до робіт ТО-1 знімають всі колеса з гальмівними барабанами і маточинами, барабан гальмівної системи стоянки, піввісь заднього моста. Перевіряють стан гальмівних барабанів, колодок, накладок, відтяжних пружин гальмівних колодок підшипників маточин. Промивають і зачищають гальмівні барабани і накладки гальмівних колодок. У гідравлічному приводі гальм перевіряють дію гідро вакуумного підсилювача гальм. При необхідності його і головний гальмівний циліндр закріплюють. Перевіряють стан і герметичність колісних гальмівних циліндрів, при необхідності їх закріплюють. У пневматичному приводі гальм перевіряють і підтягають кріплення гальмівних камер, компресора і їх кронштейнів.

У гальмівному приводі автомобілів КАМАЗ слід перевіряти працездатність всіх п'яти контурів по перепадах тиску в контрольних манометрах.

У допоміжних гальмівних системах перевіряють надійність кріплення заслінки до випускних труб і легкість обертання валу.

На легкових автомобілях через кожних 10000км пробігу, і на автомобілях ВАЗ-2108 і ВАЗ-2109 через 15000км необхідно:

перевірити стан накладок колодок передніх гальм;

якщо товщина їх менш 1,5мм, то замінити колодки новими;

гальмівний диск замінюють при зносі до товщини 9 мм (10,8мм для ВАЗ-2108 і ВАЗ-2109»;

перевірити рівень гальмівної рідини в бачку, а на автомобілі ВАЗ-2105 і роботу сигналізаторів рівня;

перевірити стан гальмівних шлангів, пошкоджені замінити новими (першу перевірку робити через 30000км пробігу).

Через кожних 20000 км. пробігу автомобіля (на автомобілях ВАЗ-2108 і ВАЗ-2109 через 30000км) перевіряють стан гальм барабанного типу. Їх колодки підлягають заміні за наявності поломок і деформації, що знижують ефективність гальмування, а також при зносі накладок, якщо товщина останніх зменшиться до 2мм (для ВАЗ-2108 і ВАЗ-2109— 1,5мм).

Перевіряють також хід важеля гальма стоянки, величину вільного і повного ходу педалі робочих гальм.

Через кожних 30000 км. пробігу перевіряють стан і працездатність регулятора тиску рідини в гідроприводі і вакуумного підсилювача. Для перевірки регулятора автомобіль ставлять на оглядову канаву, знімають чохол регулятора (на автомобілі ВАЗ-2105), видаляють залишки мастила і грязі і різко натискають на педаль гальма. При справному регуляторі виступаюча частина поршня переміститься щодо корпусу і закрутить торсіонний важіль. Після цього закладають 5—6 г свіжій мастила ДТ-1, і надягають чохол. Якщо переміщення поршня не буде, регулятор тиску підлягає заміні.

Щоб перевірити вакуумний підсилювач, необхідно 5—6 разів натиснути на педаль гальма при непрацюючому двигуні і, зупинивши її натиснутою на половині ходу, пустити двигун. Якщо підсилювач справний, то педаль переміститься вперед сама. Якщо цього не відбудеться, необхідно перевірити герметичність системи.

При сезонному обслуговуванні під час підготовки до зимового періоду замінюють гальмівну рідину з подальшим прокачуванням всієї системи для видалення повітря, а на автомобілях КАМАЗ заправляють спиртом влаговідделітель. Під час підготовки до літнього періоду спирт зливають і вимикають влаговідделітель.

При технічному обслуговуванні гальмівних систем не допускається використання бензину, гасу і інших органічних розчинників, що руйнують гумові вироби, а також застосування твердих і гострих інструментів. Необхідно користуватися дерев'яним бруском і чистою тканиною, змоченою в спирті або гальмівній рідині. Промивати трубопроводи допускається тільки спиртом або гальмівною рідиною. Після миття автомобіля, подолання бродів або після тривалого руху по мокрій дорозі, коли в гальмівні механізми коліс потрапляє вода, гальмівні механізми слід просушити, зробивши декілька плавних гальмувань.

При виконанні робіт по заміні гумових деталей гальмівних механізмів необхідно дотримувати чистоту і акуратність і уникати перекручення шлангів, пошкоджень трубопроводів, що може викликати витік рідини.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1913; Нарушение авторских прав?; Мы поможем в написании вашей работы!