КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Портландцемент

|

|

|

|

Получение портландцемента. Сырьевая смесь для получения портландцемента (ПЦ) состоит чаще всего из известняка (75...78 %), содержащего СаС03, и глины (22...25%). Глина дает при разложении нужного количества кислотных оксидов Si02, А1203 и Fe203, которые должны связать всю свободную известь (СаО), образующуюся при разложении СаСОэ, в труднорастворимые соединения: ЗСаО ■ Si02; 2СаО ■ Si02; ЗСаО ■ А1203; 4СаО • А1203 ■ Fe203.

Приготовление сырьевой смеси, выполняется мокрым (с добавлением воды при смешении и измельчении сырьевых компонентов) или сухим способом с получением либо жидкого продукта (шлама), либо сухой сырьевой муки.

Химический состав сырья и получаемого из него клинкера характеризуют содержанием оксидов в процентах. Необходимыми оксидами являются оксид кальция СаО (63... 66 %), кремнезем Si02 (21... 24 %), глинозем А1203 (4... 8 %) и оксид железа Fe203 (2... 4 %). Другие оксиды нежелательны. Их содержание ограничивается следующими пределами: MgO < 5 %; S03 = 1,5...3,5 %; (Na20 + К20) < < 0,6 %. Превышение указанных пределов может привести к увеличению объема цементного камня при твердении. Это также происходит, если часть СаО остается несвязанной.

Обжиг проводят исключительно во вращающихся печах, которые позволяют обжигать как жидкую смесь (шлам), так и сырьевую муку. При обжиге происходит диссоциация углекислого кальция (СаС03 = СаО + С02) и разложение минералов глины на кислотные оксиды Si02, А1203 и Fe203, вступающие во взаимодействие с основным оксидом СаО. Этот процесс завершается в зоне наиболее высокого нагрева (1 450 °С), где происходит спекание материала, т. е. превращение его из порошкообразного в камнеподобное состояние в результате застывания расплава, который образуется в небольшом количестве (20...30%). Продукт обжига, выходящий из печи, представляет собой очень твердые окатанные гранулы, называемые клинкером. Клинкер охлаждают до температуры 50... 150°С и подвергают помолу в шаровых мельницах, однако не сразу, а через 3...4 дня, что повышает качество цемента.

Помол клинкера производится в основном в шаровых мельницах. При помоле добавляют до 5 % природного гипса для увеличения сроков схватывания. Без добавки гипса портландцемент схватывается практически мгновенно. Допускается введение при помоле до 20 % по массе активных минеральных добавок. Содержание добавки указывается обозначением ДО, Д5 и Д20 после обозначения марки цемента, например: ПЦ 400-Д20.

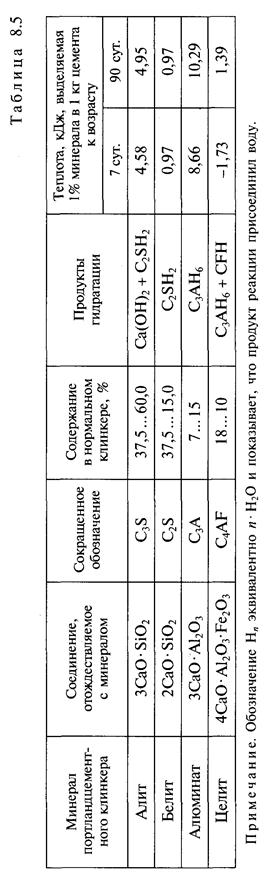

Процессы, происходящие при твердении портландцемента. Минералогический состав портландцементного клинкера представлен четырьмя индивидуальными веществами (минералами), условно названными алитом, белитом, алюминатом и цели-том. По химическому составу они близки соответственно к трех-кальциевому силикату, двухкальциевому силикату, трехкальцие-вому алюминату, четырехкальциевому алюмоферриту и в целях упрощения отождествляются с ними (табл. 8.5).

Химические процессы при твердении портландцемента для минералов C2S и С3А заключаются в присоединении воды; для C3S и C4AF — в гидролизе — разложении химического соединения и присоединении воды к продуктам разложения.

Физические процессы при твердении портландцемента и других В В заключаются в превращении дисперсной смеси порошка вяжущего с водой в сплошное камневидное тело.

Французский ученый Ле Шателье в 1887 г. предложил теорию твердения вяжущих веществ, в соответствии с которой процесс твердения объясняется разницей в растворимости исходного вяжущего вещества и продуктов его гидратации. Теорию Ле Шателье можно свести к трем основным положениям.

1. Исходное вещество, всегда более растворимое, образует насыщенный раствор, который является пересыщенным по отношению к менее растворимому конечному продукту. Последний в растворе находиться не может, но он в этом растворе образуется в результате реакции гидратации, а значит, должен сразу же выпадать в осадок.

2. Осадок образуется в виде кристаллов, распределенных по всему объему системы и связанных в кристаллический сросток, чем и объясняются высокие механические свойства затвердевшей массы.

Растворение исходного вещества и выделение из раствора новообразований является взаимообусловленным и происходит одновременно в течение всего процесса твердения.

Теория Ле Шателье объясняет процесс твердения строительного гипса, однако ее нельзя применить к портландцементу, так как в продуктах его гидратации практически не обнаруживается кристаллических образований, а в основном только аморфная масса.

В 1893 г. немецкий ученый Михаэлис, высказал теорию, согласно которой продукты гидратации образуются не в кристаллической форме, а в виде микроскопических (коллоидных) частиц, которые, заполняя пространство между зернами цемента, сближаются и удерживают воду в узких промежутках между собой. Связанная таким образом вода, в свою очередь, прочно удерживает частицы на очень близком расстоянии друг от друга, образуя в совокупности с ними единую систему, называемую гелем. Образующийся гель, обладая поначалу высокими пластическими свойствами, постепенно теряет воду в результате продолжающейся гидратации, связывания новыми коллоидами и испарения. Происходит сближение частиц и их срастание за счет медленной кристаллизации растворимых (даже незначительно) соединений, в результате чего цементный камень приобретает высокую механическую прочность. Однако теория Михаэлиса, объясняющая процесс твердения портландцемента, не применима к строительному гипсу, в затвердевшем камне которого имеются только кристаллические образования и совершенно нет коллоидного вещества.

Академиком А.А.Байковым в 1925—1927 гг. было дано объяснение процессов твердения вяжущих веществ, которое устраняет противоречия рассмотренных теорий и в одинаковой мере применимо как к строительному гипсу, так и к гидравлическим цементам.

А. А. Байков отметил, что растворимость вещества увеличивается с уменьшением размера частиц, а следовательно, коллоидные частицы могут растворяться, образуя по отношению к зернам кристаллов (частицам огромным по сравнению с коллоидами) пересыщенный раствор, в котором последние растворяться не могут, а могут только из него выделяться. Таким образом, процесс коллоидации, по А. А. Байкову, имеет место всегда, только в случае гипса образующиеся коллоиды сравнительно легко растворяются в воде, и поэтому гипсовый гель переходит в кристаллическое состояние, в случае же портландцемента получается гель, практически не растворимый в воде, и кристаллизации не происходит.

Свойства портландцемента. Плотность портландцемента составляет 3,05...3,20 г/см3. Тонкость помола характеризуется удельной поверхностью 2500...3 000 см2/г и остатком на сите № 008, не превышающим 15 % от массы пробы. Водопотребность составляет 24... 28 %. Начало схватывания должно наступать не ранее чем через 45 мин, а конец схватывания — не позднее чем через 10 ч с начала затворения. Схватывание ускоряется при повышении тонкости помола цемента и содержания в нем С3А. Прочность портландцемента оценивают испытанием стандартных образцов-балочек размерами 4x4x16 см в возрасте 28 сут.

Активность портландцемента составляет обычно от 40 до 60 МПа и более. В соответствии с этим отечественные заводы выпускают портландцемент марок 400, 500, 550 и 600.

Скорость твердения портландцемента возрастает с повышением тонкости помола и температуры. По значению теплового эффекта при гидратации можно судить о химической активности клинкерных минералов и об их влиянии на скорость твердения.

Алито-алюминатные цементы (с повышенным содержанием C3S и С3А) дают быстрое увеличение прочности в первые сроки твердения (до 7 дней) и медленное увеличение прочности в дальнейшем. У белито-целитовых цементов (с повышенным содержанием C2S и C4AF) наблюдается замедленное твердение. При хранении на воздухе составы на портландцементе дают усадку (уменьшение объема), а при хранении в воде — набухание (увеличение объема).

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 483; Нарушение авторских прав?; Мы поможем в написании вашей работы!