КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Учет затрат по методу АВС

|

|

|

|

Этап 2

Этап 1

- замена старогодных плетей 1 инвентарными рельсами краном УК-25/9-18;

- уборка плетей с перегона 2 специализированным составом;

- расчистка рабочих площадок 3 от кустарника кусторезом СП-93/РУ;

- уборка с обочины лишнего балласта 4 машиной СЗП-600;

- разработка траншей 5 машиной СЗП-600 для укладки лотков и дренажей;

- укладка лотков 6 машиной МПТ;

- засыпка траншеи 7 дренирующим грунтом из специализированного состава;

Этап 3

- подъемка рельсошпальной решетки 8 с обрушением балласта в ящики;

- разборка рельсошпальной решетки 9 краном УК-25/9-18;

- срезка верхнего слоя балласта 10 бульдозером с образованием валов у торцов шпал;

- укладка рельсошпальной решетки 11 краном УК-25/9-18;

- выправка пути 12 машиной ВПО-3000;

Этап 4

- глубокая очистка балласта от загрязнителей 13 машиной RM-80;

Этап 5

- выправка пути 14 машиной ВПР-02;

- стабилизация пути 15 динамическим стабилизатором ДСП;

- оправка балластной призмы 16 машиной ПБ;

- выгрузка балласта 17 из хоппер-дозаторов для выправочных работ;

Этап 6

- замена инвентарных рельсов 18 на сварные плети;

Этап 7

- уборка лишнего балласта 19 у опор контактной сети автомотрисой АГД;

- выгрузка щебеночного балласта 20 для отделочных работ;

- выправка пути в плане и профиле 21 машиной «Дуоматик» с постановкой его в проектное положение;

- отделка балластной призмы 22 машиной ПБ;

- шлифовка рельсов 23 шлифовальным поездом РШП.

При реализации производственного процесса комплекс путевых машин представляет собой совокупность рабочих поездов. Состав и размеры каждого поезда устанавливаются расчетом

К основным параметрам технологического процесса относятся: протяженность участка (фронт) основных работ в «окно», продолжительность «окна» и периодичность его предоставления.

Протяженность участка основных работ в «окно» находится исходя из заданного объема работ на сезон, количества рабочих дней в сезоне и периодичности предоставления «окна»; продолжительность «окна» определяется в зависимости от протяженности участка и типа ведущих машин.

Для найденной величины фронта основных работ в «окно» определяется продолжительность «окна».

Продолжительность «окна» зависит от ряда факторов: пропускной способности линии, возможностей пропуска поездов по соседним путям, минуя ремонтируемый путь, производительности комплекса машин и т.д. Максимальное его значение определяется резервом пропускной способности направления, в пределах которого расположен ремонтируемый участок.

Для каждого этапа разрабатываются технологические схемы. Для примера представляю график производства основных работ этапа III со сменой путевой решетки рельсовыми звеньями.

Работы выполняют 47 монтеров пути и 30 машинистов на фронте 1500 м в 6-часовое «окно». После закрытия перегона для движения поездов 13 монтеров пути разбирают переездный настил и подготавливают место 1 для зарядки машины ВПО.

Рисунок 17.2 График основных работ капитального ремонта пути

Вслед за снятием напряжения, заземлением контактной сети и отсоединением заземления опор от рельсовой нити электробалластер с локомотивом в голове (первый рабочий поезд) отрывает рельсошпальную решетку 2 от балластной призмы с одновременным продавливанием балласта между шпал. За электробалластером 14 монтеров пути и 1 машинист электрогаечными ключами разболчивают 3 стыки, оставляя накладки на рельсах с одним болтом. После подготовки фронта для путеразборочного поезда разболчивание стыков продолжают 4 монтера и 1 машинист. По мере готовности фронта работ путеразборочный кран УК-25/9-18 демонтирует 4 рельсошпальную решетку звеньями, формируя их в пакеты, с последующим перемещением и закреплением на платформах (второй рабочий поезд). На освобожденной призме автогрейдер срезает 5 балласт шпальных ящиков, а машина ВМС очищает 6 подшпальный слой балласта, перемещая его планировщиком в валы по обе стороны. В последующем от использования машины ВМС отказались. На очищенном слое призмы путеукладочный кран УК-25/9-18 монтирует 7 рельсошпальную решетку новыми звеньями, доставленными с производственной базы (третий рабочий поезд). За краном 6 монтеров и 1 машинист сболчивают 8 стыки, 10 монтеров поправляют шпалы по меткам и рихтуют 9 путь, 11 монтеров и 1 машинист заготавливают рельсовые рубки и укладывают 10 их на отводе. Выправка 11 уложенного пути производится машиной ВПО-3000, оборудованной рихтовочным устройством (четвертый рабочий поезд). Для подбивки пути используется балласт из боковых валов. В местах зарядки, разрядки и препятствий для работы ВПО и отступлений по уровню выправку пути 12 производит ВПР-02. Завершают работы в «окно» 4 монтера пути укладкой 13 временного переездного настила.

После открытия перегона разрешается движение первых одного-двух поездов со скоростью 25 км/ч и последующих - не менее 60 км/ч.

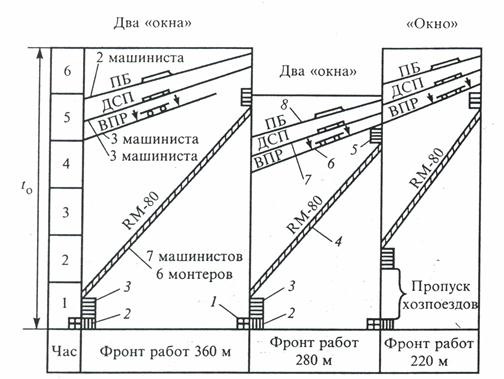

Четвертый этап охватывает пять «окон», из них два по 6 ч с фронтом работ по 360 м, два по 5 часов с фронтом по 280 м и одно 6 - часовое совмещенное «окно» с фронтом работ 220 м. Графики производства работ на этом этапе представлены на рисунке 17.1

Рисунок 17.3 Графики производства работ на четвертом этапе

Каждому «окну» этого этапа предшествуют работы 1 по подготовке мест для зарядки машины RM-80 и по разборке переездных настилов, выполняемые группой в составе 6 монтеров пути.

После оформления закрытия перегона и снятия напряжения 2 в контактной сети производится зарядка 3 машины RM-80 и глубокая очистка 4 ею щебня с одновременной укладкой пенопласта на поверхность среза группой монтеров в составе 6 чел. Вслед за RM-80, работа которой завершается 5 разрядкой, ВПР-02 выправляет 6, ДСП стабилизирует 7 и ПБ оправляет 8 балластную призму пути. В процессе работы машины RM-80 очистке подвергаются 3770 м3/км щебня в разрыхленном состоянии, из которых 2640 м3/км возвращаются в путь. Пополнение нового щебня составляет 200 м3/км. По окончании «окна» и проверки состояния пути перегон открывается для движения первых одного - двух поездов со скоростью 25 км/ч и последующих - не менее 60 км/ч.

Пятый, шестой и седьмой этапы капитального ремонта пути охватывают шестидневный период, называемый отделочным.

Недостатки существующих систем учета затрат обусловили поиски новых вариантов учета затрат, одной из которых является система ABC (Activity Based Costing), получившая широкое распространение в западных компаниях различных отраслей. В соответствии с методом ABC предприятие рассматривается как набор взаимосвязанных операций (функций). В процессе операции потребляются различные ресурсы (материалы, труд, оборудование). Под видом деятельности понимаются все функции, выполняемые для того, чтобы продукт был предоставлен покупателю. Соответственно продукт принимает на себя затраты на все виды деятельности, которые потребуются для его создания и предоставления покупателю.

Принципиальное отличие указанной системы учета затрат от традиционных состоит в порядке распределения косвенных (накладных) расходов. Вся производственно-хозяйственная деятельность разбивается на функции. Чем сложнее деятельность, тем большее количество функций выделяется. Первоначально косвенные затраты переносятся на ресурсы пропорционально выбранным драйверам (параметрам распределения), поэтому выделяются все ресурсы, необходимые для выполнения каждой функции. Для каждого вида деятельности выбирается носитель затрат (факторы, вызывающие изменение затрат), который выражается в соответствующих единицах измерения (например, для функции обслуживания оргтехники предприятия носителем затрат может быть количество единиц техники, для функции управления персоналом - количество сотрудников). Через систему носителей затрат косвенные расходы распределятся на конкретные товары (работы, услуги).

Основные достоинства системы:

- точное определение производственных затрат, возможность устранить непроизводительные расходы;

- эффективный механизм управления затратами и прибылью, поскольку позволяет определить "вклад" каждого вида продукции, каждого клиента, каждой географической зоны в общий финансовый результат;

- возможность контроля не только объема затрат, но и причин их появления;

- возможность применения в качестве инструмента разработки эффективной ценовой и маркетинговой политики.

Указанная система позволяет значительно снизить затраты предприятий, усовершенствовать взаимосвязи между отдельными подразделениями, поэтому имеет большие перспективы внедрения на российских предприятиях. Наиболее эффективно применение ABC-метода на многоотраслевых предприятиях, в сложных хозяйственных комплексах, где велика доля косвенных затрат в структуре себестоимости.

Основными недостатками, связанными с внедрением и применением ABC-метода, являются его трудоемкость, сложность, а также значительные финансовые и материальные затраты на его постановку.

Учет затрат по системе «Директ - костинг»

Система учета затрат «директ-костинг» (Direct-costing) представляет собой систему учета затрат и калькулирования себестоимости, согласно которой только переменные производственные затраты включаются в себестоимость продукции и в оценку конечных запасов, а постоянные затраты в общей сумме относятся на финансовый результат деятельности и не разносятся по видам продукции. Основным понятием данной системы учета затрат является понятие маржинального дохода, который представляет собой доход, полученный предприятием после возмещения всех переменных затрат. Классификация затрат на переменные и постоянные - главный принцип операционного анализа, который представляет собой основной инструмент оперативного планирования на предприятии и служит поиску оптимальных комбинаций между переменными издержками на единицу продукции, постоянными издержками, ценой и объемом продаж. Анализ позволяет найти точку равновесия (точку безубыточности), в которой суммарный объем выручки равен суммарным затратам. Продажи ниже точки безубыточности влекут для предприятия потери.

Разновидностями этого метода являются системы:

1) учета затрат в зависимости от загрузки производственных мощностей, когда в стоимость включаются все переменные расходы и часть постоянных, определяемых в соответствии с коэффициентом использования производственной мощности;

2) развитый «директ-костинг», основанный на базе переменных затрат и части постоянных (специфических) затрат, связанных с выпуском данного вида продукции.

И в том, и в другом вариантах учитывается не полная, а частичная стоимость продукции. Постоянные расходы (полностью или частично) не включаются в стоимость продукции: они являются периодическими и в конце отчетного периода списываются непосредственно на уменьшение выручки от реализации продукции. Периодическими считаются затраты, осуществление которых зависит только от завершения некоторого календарного периода и не связано ни с объемом выпущенной (реализованной) продукции, ни с самим фактом ее наличия. Иначе говоря, эти затраты будут присутствовать у организации каждый месяц, даже при отсутствии производства и продаж. К таким затратам относятся расходы на аренду офиса, оплата коммунальных платежей и др.

В российской практике указанная классификация затрат для целей проведения операционного анализа не слишком распространена.

Применение операционного анализа имеет ряд ограничений:

- предприятие должно либо производить один продукт, либо иметь ограниченный ассортимент продукции;

- размер постоянных затрат и цены на продукцию должны быть фиксированными в течение времени осуществления анализа;

- должна существовать возможность классификации затрат на переменные и постоянные по единому критерию;

- в идеальном случае объем производства должен быть равен объему продаж.

Основные преимущества указанной системы состоят в следующем:

- установление взаимосвязи между объемом производства, величиной затрат и прибылью;

- определение точки безубыточности, т.е. минимального объема производства, при котором предприятие не получит убытка;

- возможность применения более гибкой системы ценообразования и установление нижней цены единицы продукции, что особенно эффективно при неполной загрузке производственных мощностей и уменьшает затоваривание продукции на складе;

- упрощение расчета себестоимости (по сравнению с системой учета полных затрат), поскольку отсутствует процедура распределения постоянных расходов по видам продукции;

- возможность составления оптимальной производственной программы и плана сбыта продукции;

- возможность определить прибыль, которую приносит продажа каждой дополнительной единицы продукции, что позволяет планировать цены и скидки на определенный объем продаж.

Однако система учета переменных затрат не лишена некоторых недостатков, среди которых ведение учета затрат только по производственной себестоимости, что не отвечает требованиям российского законодательства в части формирования себестоимости и отсутствие информации о полной себестоимости единицы продукции.

При применении метода переменных затрат необходимо помнить, что он предназначен главным образом для расчета минимальной цены единицы продукции. Если же использовать этот метод для проведения политики сниженных цен (т.е. не для дозагрузки производственных мощностей, а для достижения привилегированного положения на рынке), то в случае демпинга (политики сниженных цен) возникает вероятность того, что часть постоянных затрат не будет покрыта маржинальным доходом и предприятие попадет в зону убытков.

Учет затрат по системе «Стандарт-кост»

Система «стандарт-кост» (Standard-cost) представляет собой систему учета затрат и калькулирования себестоимости с использованием нормативных (стандартных) затрат. В основе ее лежит принцип учета и контроля затрат в пределах установленных норм и нормативов и по отклонениям от них.

До начала производственного процесса проводится предварительное нормирование затрат. Как правило, нормативные затраты определяются по следующим статьям расходов:

- основные сырье и материалы;

- оплата труда основных производственных рабочих;

- накладные расходы.

Нормы расходов сырья и материалов и нормы оплаты труда основных производственных рабочих исчисляются на единицу продукции. Для расчета накладных расходов составляются сметы, которые носят постоянный характер. В случае значительных колебаний объема производства, которые могут привести к изменению величины накладных расходов, составляются скользящие сметы с разбивкой всех статей накладных расходов на постоянные и переменные элементы. Для переменной части разрабатываются нормативные величины. Для расчета стандартной себестоимости нормативные затраты на сырье и материалы, на оплату труда и нормативные накладные расходы суммируются.

В ходе осуществления производственной деятельности фиксируются все факты отклонений от нормативных показателей. На основе детального анализа причин отклонений разрабатываются управленческие решения по устранению этих причин. Одним из результатов может стать, в частности, уточнение самих стандартов.

Среди основных недостатков системы "стандарт-кост" можно выделить следующие.

1. Система зависима от внешних условий. Изменения в законодательстве, изменения цен поставщиков, влияние фактора инфляции осложняют расчет нормативных затрат, которые должны быть неизменными в течение определенного периода.

2. Систему невозможно применить на всех стадиях жизненного цикла продукции. Как правило, в период разработки и внедрения товара на рынок затраты более непредсказуемы, поэтому расчет нормативных затрат может быть осуществлен в достаточной степени приблизительно. Кроме того, если жизненный цикл товара непродолжителен, то применение системы возможно лишь на незначительном отрезке времени.

3. Система не охватывает качественных показателей деятельности предприятия. Поскольку система опирается на показатели производительности и величины затрат при решении основной задачи - минимизация затрат и отклонений фактических показателей от нормативных, проблемы улучшения качества продукции, расширения номенклатуры дополнительных услуг остаются вне системы.

4. Отклонения от нормативных затрат, показывающие превышение фактических затрат над нормативными (или наоборот), как правило, слишком агрегированы, но не всегда привязаны к конкретным видам продукции, технологическим участкам, партиям продукции.

Сфера применения данной системы учета затрат достаточно широка, исключение составляют предприятия с непостоянной номенклатурой выпускаемой продукции или нестабильной технологией производства, а также деятельность на этапе разработки и внедрения нового вида товара.

Система «стандарт-кост» является продолжением нормативного метода учета затрат, но не является его аналогом. Обе системы предполагают учет полных затрат и учитывают затраты в пределах норм. В рамках нормативного метода отклонения от нормативных затрат включаются в себестоимость, тогда как в системе учета «стандарт-кост» сверхнормативные расходы относятся на финансовые результаты или на виновных лиц. При нормативном методе нормируются прямые затраты, а косвенные распределяются между объектами калькулирования индексным методом. В системе «стандарт-кост» стандарты разрабатываются для всех видов затрат, а также для доходов и некоторых производственных показателей.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1267; Нарушение авторских прав?; Мы поможем в написании вашей работы!