КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 15

|

|

|

|

Техническое обслуживание

Техническим, обслуживанием (ТО) называют комплекс операций по поддержанию работоспособности или исправности изделии при использовании по назначению, ожиданию, хранению или транспортировке.

ТО преследует две цели:

1) предупредить возникновение отказов;

2) обнаружить такие отказы элементов системы, которые не могли быть обнаружены средствами контроля в процессе эксплуатации и остались скрытыми, не обнаруженными.

При планировании ТО решаются два основных вопроса:

1) как часто следует проводить ТО;

2) что проверять при проведении ТО.

Необходимость тех или других видов работ по ТО часто определяется рабочими условиями. Для ориентировочных предварительных решений по планированию работ по ТО можно исходить из следующего. Сроки ТО и объекты проверки следует назначать в зависимости от того, насколько вероятны отказы систем или ТС. Если отказы носят характер случайных внезапных отказов, интенсивность которых постоянна, то не имеет смысла проводить плановые замены элементов, поскольку заменяемый элемент не будет менее надежен, чем новый, и замена его может привести не к повышению, а к снижению надежности. Однако это не означает, что ТО в этом случае не нужно. Целью ТО в этом случае может быть:

1) приспособление элемента к изменившимся внешним условиям;

2) проверка средств защиты;

3) снижение вероятности отказа;

4) проверка температурного поля и т.д.

Структура системы технического обслуживания

Опыт эксплуатации показывает, что эффективными являются частично централизованные системы технического обслуживания, имеющие несколько уровней. При использовании таких систем сокращаются затраты на эксплуатацию и на средства обслуживания, увеличивается готовность технических объектов.

Возможны различные варианты структуры многоуровневой системы технического обслуживания, например четырехуровневая система, в которой имеется:

ОТО – локальный орган технического обслуживания при каждом техническом объекте, осуществляющий контроль его работоспособности и поиск неисправностей, а также простейшие работы по техническому обслуживанию (имеется склад запасных элементов немногих типов и необходимое оборудование);

УОТО – узловой орган технического обслуживания, осуществляющий централизованный контроль работоспособности технических объектов и восстановление их работоспособности при отказах (периодически проводится техническое обслуживание, проверяются и отправляются в ремонт отказавшие элементы; в УОТО имеется обслуживающий персонал, транспортные средства доставки, склад запасных элементов, ремонтное и контрольно-профилактическое оборудование);

РОТО – районный орган технического обслуживания, производящий ремонт отказавших элементов, комплектующий склады элементов на всех ОТО и УОТО и осуществляющий восстановление технических объектов в особо сложных случаях (имеются обслуживающий персонал, склад запасных элементов, транспортные средства доставки, ремонтное оборудование);

ЦС – централизованный склад запасных элементов практически неограниченного количества.

При многоуровневом обслуживании должна быть обеспечена высокая готовность технических средств.

Виды технического обслуживания

Техническое обслуживание в АСУ ТП проводится по определенной стратегии на работоспособных технических средствах. При этом устраняются неисправности, которые были замечены в предыдущий период эксплуатации, но не требовали немедленного их устранения, проводятся чистка, контрольно-регулировочные работы, замена изношенных деталей, смазка движущихся частей и т. д. Проведение технического обслуживания повышает безотказность системы благодаря выявлению и устранению скрытых отказов элементов и устройств, увеличивает долговечность благодаря поддержанию нормальных условий эксплуатации и проверке соблюдения правил эксплуатации, дает возможность получить достоверную информацию о фактическом уровне работоспособности устройств.

Техническое обслуживание можно разделить на ряд видов:

- в зависимости от периодичности и объема работ. Минимальная периодичность обычно составляет 8 ч (например, внешний осмотр, проверка функционирования пульта), максимальная может быть равна 12 мес. и более (выполнение всех видов проверки технического состояния, разборка и чистка механизмов, замена изношенных деталей, продувка и чистка импульсных линий, запорных устройств). Кроме того, обычно имеет место обслуживание с периодичностью в 24 ч (например, проверка качества регистрации), 1 нед. (проверка напряжения источников питания, проверка выполнения тестов), 1 мес. (ревизия вентиляторов), 3 мес. (проверка заземлений), 6 мес. (чистка разъемов и др.).

- в зависимости от того, проводятся ли работы по техобслуживанию выключенных (обесточенных) или включенных устройствах. К числу работ, проводимых на выключенных устройствах, относятся: отключение и частичная разборка аппаратуры; осмотр состояния монтажа, электрических контактов, паек и устранение нарушений; осмотр состояний креплений, уплотнений, резьбовых, фланцевых и других соединений и устранение нарушений; удаление пыли, ржавчины, влаги; восстановление нарушенных предохранительных покрытий; замена или добавление смазки; чистка фильтров, замена или восстановление влагопоглотителей; проверка и восстановление исправности переменных резисторов, реле, потенциометров.

К работам, проводимым на включенных устройствах во время технического обслуживания, относятся: измерение основных параметров устройства, сравнение полученных значений параметров с их паспортными данными; установка номинальных значений параметров путем регулировки или настройки; измерение режимов работы электрорадиоэлементов, сравнение результатов с картами напряжений и устранение отклонений; проверка средств измерений; осмотр линий связи и измерение (контроль) их параметров; проведение тестового контроля; поиск и замена неисправных элементов устройства, повлиявших на уход параметров за пределы нормы, наладка, настройка и регулирование; контроль работы источников питания и установка номинальных значений питающих напряжений; контроль работоспособности устройства в целом,по всем функциям и каналам.

Стратегии технического обслуживания

Техническое обслуживание призвано увеличить время работы системы до отказа или до перехода в предельное состояние или же снизить длительность пребывания системы в неработоспособном состоянии и тем самым уменьшить ущерб от ненадежности. В то же время проведение технического обслуживания требует трудозатрат персонала, а в некоторых случаях и отключения средств автоматизации, что также приводит к потерям.

Разработка стратегии ТО, т. е. выбор сроков, объема, последовательности, глубины и тщательности ТО, зависит от характера потока отказов и восстановления, видов отказов, заданных требований к надежности и экономической целесообразности. Это положение можно считать очевидным, и оно принимается за основу техобслуживания ТС. В сложных системах приходится учитывать и требования к обеспечению работоспособности отдельных элементов и работоспособности системы в целом. Эти требования могут оказаться противоречивыми, и тогда главным требованием становится обеспечение работоспособности системы, а не отдельных устройств.

Для удовлетворения этим противоречивым требованиям задачу планирования технического обслуживания целесообразно проводить исходя из экономических критериев. Эта задача включает в себя: выбор стратегии технического обслуживания и параметров технического обслуживания при принятой стратегии.

Стратегия технического обслуживания зависит от следующих факторов:

1. От превалирующего вида отказов: явных, когда отказы выявляются практически мгновенно, и неявных, когда отказы выявляются только при проведении технического обслуживания, а между отказом и проведением технического обслуживания проходит случайное время. Явные отказы имеют место в устройствах с непрерывным и полным контролем исправности (например, в некоторых средствах вычислительной техники), а также в непрерывно функционирующих устройствах, неправильные действия которых сразу же становятся заметными персоналу (например, в непрерывно работающих автоматических регуляторах). Неявные отказы имеют место в устройствах, где нет непрерывного и полного контроля исправности, а также когда сами устройства функционируют периодически, с интервалами порядка сотен и тысяч часов. К числу таких устройств относятся средства технологической защиты, дистанционного управления и т. п. Специфическим видом технического обслуживания защит является их опробование. Кроме того, неявные отказы, проявляющиеся в ухудшении метрологических характеристик ниже допустимых пределов, имеют место в непрерывно функционирующих средствах измерений, где такие отказы выявляются во время поверок.

2. От глубины восстановления при обслуживании; граничными здесь являются случаи, когда никакого обновления в системе не проводится (например, при осмотре или проверке работоспособности) и когда проводится полное обновление системы при обслуживании. Промежуточными являются случаи, когда обновляется часть системы.

3. От графика технического обслуживания и отказов системы. Назначение момента обслуживания может не зависеть от того, произошли ли отказы на периоде, предшествующем обслуживанию. Обслуживание назначается в определенные календарные сроки (такое обслуживание называют календарным). В ином случае после отказа обслуживание перепланируется (например, если отказ был явным, и после него последовало полное обновление). Для некоторых технических средств обслуживание проводится тогда, когда параметры этих средств достигают определенных регламентированных значений (такое обслуживание называют регламентным).

При планировании технического обслуживания весьма существенным является вопрос об исходной информации. Иногда можно считать, что случайная величина – наработка до отказа задана в виде функции распределения F (t), плотности распределения f (t) или интенсивности отказов λ (t). Такие задачи будут рассмотрены ниже. Во многих практических случаях эти характеристики неизвестны, а известны только моменты этого распределения (математическое ожидание, дисперсия) или же значения функции распределения для отдельных моментов времени.

Определение параметров технического обслуживания при явных отказах

Рассмотрим отдельное устройство, у которого имеется только один вид отказа - явный, который может быть предупрежден некоторым набором операций технического обслуживания. Обслуживание проводится через интервал времени γ, если на периоде, предшествующем обслуживанию, не было отказа (при обслуживании проводится полное обновление). Если до момента обслуживания был отказ, то после него выполняется восстановление, а график технического обслуживания перепланируется.

Таким образом, обновление свойств устройства имеет место либо через интервал времени у, если не было отказа, либо в момент отказа. Длительностью восстановления по сравнению с интервалом времени у можно пренебречь.

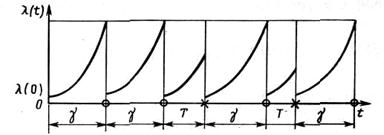

Такая ситуация показана на рис. 5.9. Проведение технического обслуживания снижает интенсивность отказов λ (t)до уровня, соответствующего значению λ (0), и тем самым повышает безотказность. Очевидно, что в рассмотренной ситуации техническое обслуживание эффективно, только если λ (t) является возрастающей функцией времени. Из числа распределений это соответствует нормальному распределению и распределению Вейбулла при k > 1.

Если λ (t) = сопst (что соответствует экспоненциальному распределению), то обслуживание невыгодно, так как безотказность остается на постоянном уровне, а обслуживание требует затрат. Это следует из свойств экспоненциального распределения, у которого условная вероятность отказа в интервале (t 1, t 1 + ∆t), вычисленная при условии, что в интервале (0, t 1) отказа не было, равна безусловной вероятности отказа в интервале (t 1, t 1 + ∆t). Физически это следует из того, что экспоненциальное распределение описывает внезапные отказы, не связанные со старением или накоплением повреждений, поэтому и техническое обслуживание такого устройства нецелесообразно. Если же λ (t) убывает (например, при распределении Вейбулла с k < 1, то техническое обслуживание только снижает безотказность.

Рис. 5.9 Изменение интенсивности отказов  при техническом обслуживании:

при техническом обслуживании:  - техническое обслуживание;

- техническое обслуживание;  - отказ

- отказ

Полагаем, что функция распределения F (t) наработки до отказа Т устройства известна. В качестве критерия для расчета периодичности планового технического обслуживания примем минимум средних удельных (на единицу времени) суммарных потерь S от отказов и планового технического обслуживания. При этом будем следовать принципам определения параметров технического обслуживания. Так как рассматривается процесс на бесконечном интервале времени, то средние удельные потери при этом равны средним удельным потерям на интервале между обновлениями.

Обозначим с 1 среднюю стоимость всех затрат, связанных с отказом и последующим восстановлением отказавшего устройства. В величину с 1 входят потери, связанные с ухудшением работы технологического объекта (например, из-за простоев оборудования или снижения качества управления), и потери, связанные только с трудозатратами на устранение отказов (на поиск причины отказа, его устранение, демонтаж и монтаж, организационные мероприятия, связанные с восстановлением, и т. д.).

Обозначим c 1 среднюю стоимостьвсех затрат, связанных с проведением планового технического обслуживания.

На интервале между обновлениями средние потери

,(5.8)

,(5.8)

или

(5.9)

(5.9)

Длина интервала между обновлениями

(5.10)

(5.10)

Из (5.10) следует, что

Средние удельные потери

(5.11)

(5.11)

Дифференцируя функцию (4) и приравнивая производную нулю, получаем

(5.12)

(5.12)

Приведем достаточные условия существования одного конечного корня γ0 уравнения (5.12):

- с 1 > с 2, т. е. средняя стоимость с, всех затрат, связанных с отказами и последующим восстановлением отказавшего устройства, больше средней стоимости с2 всех затрат, связанных с проведением соответствующего вида планового технического обслуживания;

- λ '(t) > 0, т. е. интенсивность отказов монотонно возрастает;

- λ (t) → ∞ при t → ∞.

Определение параметров технического обслуживания при неявных отказах

Рассмотрим устройство, у которого имеется только один вид отказа – неявный, который может быть выявлен лишь при техническом обслуживании. Обслуживание проводится через интервал времени у, среднюю стоимость затрат, связанныхс егопроведением, обозначим c 2. После обслуживания следует обновление свойств устройства.

Если же в момент у обнаруживается неявный отказ, то имеет место восстановление (также с полным обновлением), стоимость которого обозначим c 3. Потери от скрытого отказа являются линейной функцией времени, в течение которого устройство находилось в неработоспособном состоянии. Удельные потери в единицу времени обозначим c 4.

Полагаем, что функция распределения F (t) наработки до скрытого отказа известна. В отличие от предыдущего случая здесь и при экспоненциальном распределении целесообразно проведение обслуживания: эффект от него заключается в уменьшении времени, в течение которого система неработоспособна.

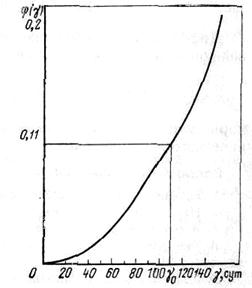

Рис. 5.10 Зависимость функции

В качестве критерия для расчета периодичности технического обслуживания, как и выше, примем минимум средних удельных потерь Sуд от отказов и планового технического обслуживания. По аналогии с (5.9) на интервале между обновлениями средние потери

(5.13)

(5.13)

В (5.13) первый член соответствует потерям, связанным с ухудшением работы технологического объекта, второй – затратам на восстановление, третий – на техническое обслуживание при условии, что восстановление не проводилось.

Перепишем (5.13) в виде

средние удельные потери отнесем ко всей длине интервала γ.

(5.14)

(5.14)

Дифференцируя функцию (5.14) по γ и приравнивая производную нулю, получаем уравнение

корнем которого γ 0 является оптимальная периодичность технического обслуживания.

Тема 6. ЦЕЛИ И ЗАДАЧИ ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ

Использование любых ТС сопровождается контролем их технического состояния. Без предварительной проверки исправности системы нельзя включать ее в работу. Контроль за техническим состоянием объекта в процессе работы необходим для его успешной эксплуатации. Процесс определения технического состояния объекта на различных этапах его использования называют техническим диагностированием, а научную дисциплину, занимающуюся техническим диагностированием, – технической диагностикой. Для АСУ техническая диагностика имеет очень важное значение.

В состав задач технического диагностирования, нормированных ГОСТ 20911– 89, входят:

- определение располагаемого (остаточного) на момент диагностирования ресурса работоспособности устройства (изделия);

- поиск места и определение причины отказа;

- прогнозирование технического состояния, целью которого является определение с заданной вероятностью интервала времени (ресурса), в течение которого сохранится работоспособное (исправное) состояние объекта, или вероятности сохранения работоспособного (исправного) состояния объекта на заданный интервал времени.

Кроме основных задач технического диагностирования в производственной практике существует ещё ряд задач, которые, без сомнения, представляют практический интерес для диагностики в технике.

Одна из них – выявление первопричины возникновения и механизма развития дефекта (вследствие чего возник дефект?). Эта задача состоит из двух достаточно самостоятельных задач:

1) выявление предпосылок развития дефекта (например, конструктивный недостаток, скрытый дефект применённого материала, несовершенство использованной технологии изготовления, недостаточный ресурс отдельных узлов или элементов изделия и т.д.);

2) выявление механизма развития дефекта и, возможно, способствовавших развитию дефекта погрешностей и нарушений режима эксплуатации (правил использования) изделия.

Ещё одна диагностическая задача сопутствует названной высшей главной диагностической задаче (определение ресурса работоспособности) и является её продолжением или развитием, но, тем не менее, имеет и важное самостоятельное значение.

Наиболее очевидный способ определения оставшегося ресурса сложного технического устройства – это выявление узла, детали, составной части с наименьшим оставшимся ресурсом (принцип наиболее слабого звена). Для этого надо учесть все составные части, все возможные дефекты в каждой из них, влияние каждого дефекта и скорости его развития на утрату располагаемого ресурса. Но за любым выявленным слабейшим звеном всегда может обнаружиться другое, чуть менее слабое звено. Поэтому, кроме оценки остаточного ресурса на текущий момент, большое значение имеет возможность оценки перспективы восстановления ресурса. Другими словами, большой интерес представляет ответ на вопрос: сколько и каких дефектов необходимо устранить, чтобы достичь желаемого уровня ресурса работоспособности? Таким образом, можно сформулировать ещё одну, представляющую практический интерес диагностическую задачу: оценка имеющийся перспективы восстановления ресурса работоспособности. Иногда трактовку этой задачи можно встретить в несколько иной форме, например, как определение объёма ремонтно-восстановительных работ.

Следующая задача, которая является продолжением и развитием полезных возможностей диагностических процедур, - управление развитием выявленных дефектов. Другими словами – это выработка рекомендаций по режимам, условиям и эксплуатации изделия (устройства), соблюдение которых позволит приостановить или замедлить развитие дефекта. Понятно, что решение этой задачи будет базироваться на предварительном решении задачи выявления причин возникновения и развития выявленных дефектов.

Между распознаванием причин возникновения дефекта и управлением его развитием можно выделить ещё одну важную связующую задачу – это создание модели процесса развития дефекта. Решение этой задачи столь же необходимо и для выявления зависимости остаточного ресурса от каждого конкретного дефекта.

Рассмотренные выше составы задач можно проиллюстрировать таблицей:

Таблица 6.1

| Задачи технического диагностирования по ГОСТ 20911-89 | Задачи диагностики в технике в альтернативном представлении (в последовательности от низшего уровня к высшему) |

| 1. Контроль технического состояния. 2. Поиск места и определение причины отказа (неисправности). 3. Прогнозирование технического состояния. | 1. Поиск (распознавание) дефектов и мест их нахождения. 2. Распознавание причин возникновения и развития дефектов. 3. Создание модели развития дефекта. 4. Управление развитием выявленных дефектов. 5. Определение ресурса работоспособности. 6. Определение состава дефектов, устранение которых необходимо для восстановления требуемого ресурса работоспособности. |

Структурную взаимосвязь задач диагностики, представленных в правой части таблицы, можно проиллюстрировать схематически (рис. 6.1):

Рис. 6.1 Структурная взаимосвязь задач диагностики

Применительно к сложному реальному изделию в целом схема диагностических задач должна состоять из набора (по количеству выявленных дефектов) подобных параллельных цепочек. Итоговый ресурс определяется наиболее быстро развивающимся и наименее поддающимся управлению дефектом (принцип слабого звена). Имея полную информацию о выявленных дефектах и о возможном влиянии каждого из них на остаточный ресурс изделия, можно без особых затруднений решить задачу определения объёма восстановительных работ, необходимого для доведения ресурса работоспособности изделия до требуемого уровня.

Рассмотренная схема взаимосвязей диагностических задач является удобной основой для последующей формализации и, возможно, автоматизации решения, в первую очередь, главной (расчёт располагаемого ресурса) и некоторых других диагностических задач в технике.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 989; Нарушение авторских прав?; Мы поможем в написании вашей работы!