КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вплив мікро - та макроструктури матеріалу деталей на їхні фізико-механічні та експлуатаційні властивості

|

|

|

|

Шкідливі процеси, що спричиняють несправність машин.

Їхні фізико-механічні та експлуатаційні властивості.

Лекція 5. Вплив мікро - та макроструктури матеріалу деталей на

Структура поверхневого шару. На інтенсивність спрацювання металу {ставно впливають структура металу, кількісне співвідношення окремих структурних складових та їхні властивості. Наприклад, стійкість проти спрацювання чавуну найкраще характеризується кількістю зв’язаного вуглецю, твердістю та структурою (або видом термічної обробки). Спрацювання чавуну Тим менше, чим більша кількість зв’язаного вуглецю. При однаковому вмісті зв’язаного вуглецю спрацювання чавуну Тим менше, чим більша твердість, при однаковому вмісті зв’язаного вуглецю, і однаковій твердості спрацювання Тим менше, чим нижча швидкість охолодження в інтервалі критичних температур під година термообробки. Вплив властивостей шкірного компонента під година тертя чавуну по чавуну на спрацювання обох спряжених поверхонь такий самий, як під час тертя сталі по сталі. Спрацювання кожного з елементів пари тим менше чим вища стійкість проти спрацювання одного з них; незалежно від причини підвищення стійкості проти спрацювання.

Структури, що характеризуються високою міцністю, малою здатністю до Місцевих пластичних деформацій і мало зміцнюють ці властивості під час нагрівання (у бік зниження міцності і підвищення пластичності), мають більшу стійкість проти спрацювання. Збільшення вмісту цементиту в сталі та чавуні веде до збільшення стійкості проти спрацювання. Стійкість проти спрацювання деталей, які працюють з чавунними і стальними деталями, залежить від вмісту в них вуглецю. Так, протизношувальна здатність сталей марок 15, 40 та У12 відповідно співвідноситься як 1: 5: 35.

Із збільшенням карбідоутворуючихт елементів зросте протистиральна здатність сталей. Наприклад, для сталей 35ГС, 40Х та 40 вона буде у співвідношенні 7: 2,5: 1, хоч вміст вуглецю в них майже однаковий. У сталей найбільшою стиральною здатністю характеризується пластинчастий перліт, а найменшою — ферит та зернистий перліт з дуже дрібними зернами цементиту.

Аустенітні сталі, структури яких містять мало карбідів, мають невелику стиральну здатність, яка підвищується із збільшенням твердості. Дрібнозерниста структура підвищує стійкість проти спрацювання стальних та чавунних деталей внаслідок підвищеного опору деформуванню. Під час тертя фіксованих абразивів по сталі У8 Відносне спрацювання її із збільшенням твердості знижується.

На рис. 38.10 показано зміну відносного спрацювання сталі У8 залежно від виду термічної обробки (твердості) під с тертя фіксованими абразивами. За одиницю прийнято середнє спрацювання зразків із сталі У8, Відпалених при температурі 1073 К.

Після термічної обробки сталі Підвищуються корисні властивості залізовуглецевих сплавів. Загартована і низько відпущена сталь У8 має дрібнозернисту структуру і складеться з великої кількості дрібних блоків. На ранніх стадіях відпуску виділення нової фази (карбідів) високо дисперсні і присутні у великій Кількості. У вуглецевій сталі при температурі відпуску 473... 573 К виділяються кристалики карбіду у вигляді пластинок завтовшки 7 • 10~3 мкм, а розмір блоків мартенситу становить близько 2 • 10~2 мкм.

У початковій стадії виділення дисперсних фаз підвищується неоднорідність і зростає напруженість між кристалітами. 3 підвищенням температури відпуску спотворення зменшуються, а потім і зовсім зникають. Ці особливості структури позначаються на стійкості проти спрацювання стальних зразків.

Причини і деякі методи зміцнення металу. Більшість найважливіших властивостей металевих сплавів (головним чином, властивості, пов'язані з можливістю їхнього технічного використання) визначаються їх структурою. При цьому, крім звичайно мікроструктури, розуміють також тонкі зміни у внутрішньозернистій і дислокаційній будовах.

Однією з найважливіших структурно чутливих властивостей є механічна властивість — опір пластичній деформації і руйнуванню в реальних умовах навантаження. Найпоширеніші засоби впливу на структуру конкретних сплавів (сталей) — термічна обробка 1 деформація. До технічних засобів підвищення механічних властивостей металевих сплавів належать такі методи термічної обробки сталі, як загартування на мартенсит, ізотермічна обробка (перетворення в проміжній області), дисперсійне тверднення.

Для підвищення опору пластичній деформації і руйнуванню технічних металевих сплавів використовують такі механізми гальмування дислокації:

утворення скупчень (атмосфер) атомів легуючих елементів, або вакансій навколо дислокації у твердих розчинах;

посилення взаємодії дислокацій, пов'язане з інтенсивним множинним ковзанням, наявністю у сплаві ефективних і рівномірно розподілених в об'ємі перешкод для руху дислокацій (зокрема меж зерен або субзерен) які збільшуються з підвищенням густини дислокації;

виділення частинок другої фази у кількостях і розмірах, що визнає

чають досягнення в усьому об’ємі сплаву оптимальної міжчастинної

відстані, яка перекривається петлями дислокацій, що оточують ці

частинки (за цих умов рух дислокації крізь міжчастинні об’єми дуже

утруднений); створення впорядкованих (за складом або кристалографічним орієнтуванням) атомних угруповань.

Загартування на мартенсит зумовлене тим, що при цій обробці діють усі зазначені ефективні механізми зміцнення: утворюються скупчення атомів домішків, особливо проникного вуглецю, навколо дислокацій, підвищується їхня густина в результаті фазового надклепування при А—М-перетворенні; утворюються карбідні, когерентно зв'язані з матрицею частинки після низького відпуску; спостерігається вплив двійникової будови мартенситних кристалів; створюється упорядковане розміщення атомів вуглецю у решітці мартенситу, що проявляється, зокрема (але не тільки), в тетрагональному спотворенні. Утворені при цьому напруження додаються до напружень, що виникають у процесі тертя, і тому вони можуть впливати на пластичну текучість металу, а отже, на його спрацювання.

Залишкові напруження стискування підвищують твердість металу, а напруження розтягування знижують її. підвищення твердості зростає пропорційно збільшенню напружень. Під впливом стискувальних напружень твердість знижується до 25 %. підвищення твердості під впливом стискувальних напружень I роду пояснюється зменшенням сумарного сколювального напруження. Під дією розтягувальних напружень сумарне сколювальне напруження підвищується, що и призводить до зниження твердості.

Залишкові напруження I роду можуть зростати до границі текучості матеріалу. При дальшому незначному додатковому підвищенні напруження в тілі виникає пластична деформація і залишкові пружні напруження знімаються. Залишкові напруження поверхневого шару істотно впливають на втомлену міцність, оскільки поверхня має меншу міцність, ніж внутрішні області.

Створені механічним способом залишкові макронапруження стискування підвищують, а розтягування знижують границю витривалості зразків порівняно з напруженим станом. У зразку (із сплавів, що мають площадки текучості (наприклад з маловуглецевої сталі), наведені вихідні залишкові напруження стискування помітно не впливають на границю витривалості (збільшення границі витривалості у таких металів не перевищує 10 %).

Серед учених немає єдиної думки щодо впливу залишкових напружень I роду на стійкість деталей проти спрацювання. Дослідження для виявлення такого впливу проводилися на зразках, оброблених механічними способами (точінням, шліфуванням тощо).

Під час механічної обробки внаслідок нестабільності процесу різання навіть при тих самих режимах, геометрії різального інструмента і оброблюваного матеріалу в поверхневому шарі зразків можуть виникнути залишкові напруження як стискування, так і розтягування і одночасно статися зміни зміцнення (заклепування). Тому використання зразків, у яких на опір спрацьовуванню одночасно впливають кілька факторів, не дає можливості виявити роль кожного з них. Щоб встановити вплив залишкових напружень на опір спрацюванню металу, необхідно усунути або зберегти сталими супутні фактори.

Поверхневе заклепування, що утворюється після механічної обробки, частково видаляється електрополіруванням або травленням в ваннах із застосуванням електролітів слабкої концентрації. Під час тертя на ділянках контакту метал зазнає напружень, що перевищують границю міцності. Отже, на цих ділянках знімаються вихідні залишкові напруження I роду.

Крім того, на ділянках контакту зростає температура тертя, яка залежно від умов тертя може досягати температури відпуску та рекристалізації і навіть при наплавленні металу з підвищенням температури вихідні залишкові напруження I роду в поверхневому шарі знижуються і відбувається їх перерозподіл у підповерхневому шарі. Отже, під час тертя в тонких поверхневих шарах деталей знижуються навіть знімаються створені раніше залишкові напруження I роду, тому вони не можуть впливати на опір металу спрацьовуванню.

У випадку тертя, коли швидкість деформації превалює над температурою, після зняття навантаження в тонкому поверхневому шарі деталі утворюються стискувальні залишкові напруження I роду, а коли превалює температура, вища від температури рекристалізації, у тонкому поверхневому шарі утворюються залишкові напруження розтягування. Механічне зміцнення і термічна обробка деталей у першому випадку будуть більш ефективні, а у другому — менш. Застосування зміцнених деталей доцільно тільки у тих спряженнях, в яких під час роботи температура тертя не досягає температури рекристалізації металу. Залишкові напруження не можуть істотно впливати на підвищення опору спрацьовуванню також тому, що вони мало підвищують або зменшують міцність поверхневих нерівностей, які мають понижений атомарний зв'язок з металом.

5.2 Шкідливі процеси, що спричиняють несправності машин

Під час експлуатації машин, крім спрацювання, спостерігаються й інші процеси, що спричиняють несправності машин. До них належать: втомлювальне руйнування, хімікотеплові пошкодження, електроерозійне руйнування, зміни з часом властивостей матеріалу деталей, механічні пошкодження. Втомлювальне руйнування. Втомленістю металу називається процес поступового нагромадження пошкоджень у матеріалі під дією повторно змінних напружень, що призводить до зменшення довговічності, утворення тріщин і руйнування.

Механізм втомлювального руйнування прийнято поділяти на три стадії. У початковій стадії дії циклічних напружень в металі відбувається нагромадження пружних спотворень кристалічної ґратки; Після певного циклу навантажень виникають субмікроскопічні тріщини, оскільки пружні напруження кристалічної решітки досягають критичних значень. Субмікроскопічні тріщини розвиваються до розмірів макротріщин і відбувається остаточне руйнування деталі На рис. 5.1 показано узагальнену діаграму втомленості, де АВС— крива витривалості (крива Велера); А’В’С’ - лінія початку появи субмікроскопічних тріщин; А’С — лінія необоротної пошкоджуваності (лінія Френча). При напруженнях, нижчих від тривалого періоду витривалості, мікротріщини не розвиваються. При критичному напруженні ок > а«7 відбувається руйнування через N циклів (критичне число циклів).

Появі мікротріщин сприяє наявність у деталях концентраторів напружень, грубих слоїв від різального інструменту, подряпин, пазів, неоднорідності металу у вигляді неметалевих включень, пустот тощо. Видимі тріщини на поверхні деталі виникають незадовго до втомлювального руйнування.

Появі мікротріщин сприяє наявність у деталях концентраторів напружень, грубих слоїв від різального інструменту, подряпин, пазів, неоднорідності металу у вигляді неметалевих включень, пустот тощо. Видимі тріщини на поверхні деталі виникають незадовго до втомлювального руйнування.

Рис. 5.1. Узагальнена діаграма втомленості

Втомлювалього руйнування зазнають колінчасті вали, вертикальні вали механізму повороту екскаватора, зубчасті колеса та інші деталі, які сприймають значне знакозмінне навантаження.

Втомлювальні тріщини виникають під зміцненим шаром. Тому, виконуючи операції зміцнювальної технології, слід суворо додержуватися режиму обробки.

У деталях, які під час ремонту відновлюються металопокриттями, зниження втомленісної міцності зумовлюється рядом причин: наявністю на спрацьованій поверхні рисок, задимів, які прискорюють утворення тріщин втомленості; появою внутрішніх напружень в результаті нанесення покриття або в результаті зняття нерівномірного припуску під час механічної обробки наплавленого шару; недодержання вимог

щодо шорсткості поверхні нанесення металопокриття, оскільки наплавлені та електролітичні покриття сприймають зовнішні навантаження разом з основним металом.

Хіміко-теплові пошкодження. До цієї групи пошкоджень належать корозія, утворення накипу, нагару, осадів, жолоблення.

Під корозією розуміють довільне руйнування металів внаслідок хімічної або електрохімічної взаємодії їх з навколишнім середовищем. Середовище, в якому відбувається корозія металів,— гази і рідини. Процес корозії відбувається на межі поділу двох фаз: метал — середовище (рідина або газ). Причина виникнення корозії — термодинамічна нестійкість металів. Усі метали і сплави, з яких виготовлено автотранспортну техніку, за умов експлуатації намагаються перейти у стійкіший и окислений (юний) стан.

Під корозією розуміють довільне руйнування металів внаслідок хімічної або електрохімічної взаємодії їх з навколишнім середовищем. Середовище, в якому відбувається корозія металів,— гази і рідини. Процес корозії відбувається на межі поділу двох фаз: метал — середовище (рідина або газ). Причина виникнення корозії — термодинамічна нестійкість металів. Усі метали і сплави, з яких виготовлено автотранспортну техніку, за умов експлуатації намагаються перейти у стійкіший и окислений (юний) стан.

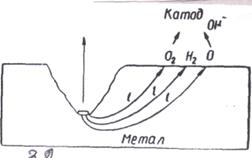

Рис. 5.2 Електрохімічний елемент поверхні металу,

що піддається корозії

На поверхні металу, зануреного в електроліт, відбуваються реакції двох типів: одна з них — реакція окислення (або анодна реакція), в результаті якої звільняються електрони, наприклад:

Fe Fe

Fe Fe + 2e-

+ 2e-

а друга — реакція відновлення (або катодна) в результаті якої

приєднуються електрони, звільнені в результаті окислення:

O + 4H

+ 4H + 4e

+ 4e = 2 H

= 2 H O

O

Внаслідок одночасного перебігу анодних і катодних реакцій на поверхні металу створюються електрохімічні елементи (рис. 5.2). Місце розташування анодних і катодних реакцій зумовлюється багатьма факторами.

Але воно може и не бути пов'язаним з цими факторами. Процес, що розвивається на анодних ділянках, являє собою розчинення металу у вигляді металевих іонів в електроліті.

Для виникнення потоку електронів між анодною і катодною ділянками необхідна рушійна сила. Такою силою є різниця потенціалів анодних і катодних ділянок. Будь-яка реакція окислення чи відновлення характеризується потенціалом, що визначає тенденцію реакції до спонтанного перебігу.

Руйнування металу в результаті корозії має різний характер. іноді поверхня металу вкривається суцільним рівним шаром без глибоких місцевих роз'їдань (суцільна корозія). Місцева корозія проявляється у вигляді плям, що вкривають значні ділянки поверхні на невелику глибину (корозія плямами), або у вигляді точкових пошкоджень, глибина яких різна — від невеликих ямок до наскрізного ураження металу (точкова корозія).

Найнебезпечнішою формою руйнування є міжкристалічна корозія, яка відбувається під поверхневим шаром металу на межі кристалів, порушуючи міжкристалічні зв'язки. При цьому корозія поширюється вглиб металу, значно знижуючи його механічні властивості. Розвитку міжкристалічної корозії сприяють динамічні навантаження.

Корозію металів за характером процесів, що відбуваються, можна поділити на хімічну та електрохімічну.

Хімічною називають корозію, при якій метал вступає у пряму хімічну взаємодію з навколишнім середовищем або з частиною компонентів цього середовища. вона являє собою об’ємну хімічну реакцію, що підпорядковується законам хімічної кінетики гетерогенних реакцій. Внаслідок дії кисню повітря на поверхні металу відбувається хімічне сполучення газу із зовнішнім шаром металу. Ці гази, активно діючи на поверхню металевої деталі, спричиняють руйнування металу. У паливній системі відбувається хімічна корозія за рахунок взаємодії з домішками палив (сірководнем, сіркою, меркаптаном). В результаті окислення масла під час роботи двигунів можуть утворюватися продукти, які спричиняють хімічну корозію металу вкладишів підшипників.

Проте найбільшої шкоди автотранспортній техніці завдає електрохімічна корозія. Вона виникає в рідких електролітах і в контакті з вологими газами. На поверхні металу, який перебуває на повітрі, утворюється тонка плівка води. Товщина плівки залежить від температури, вологості повітря та інших атмосферних умов. Гази, що містяться у повітрі, розчиняються у плівці води і створюють електроліт на металевій поверхні деталі. Так виникають умови для електрохімічної корозії.

В результаті контакту металу з електролітом відбуваються Два процеси: анодний — з утворенням іонів металу в електроліті надлишкових електронів на анодних ділянках; катодний — пов'язаний з асиміляцією електронів. Ділянки анодної і катодної реакцій розділені. Для перебігу обох процесів необхідне перетікання електронів у металі та іонів в електроліті. Кожна пара електро -хімічно неоднорідних ділянок металу в присутності електроліту утворює короткозамкнений гальванічний елемент. Поверхня кородуючого металу являє собою безліч постійно працюючих гальванічних елементів. При цьому анодні ділянки поверхні руйнуються. Швидкість корозії визначаться швидкістю найповільнішого пронесу. Швидкість реакції з вбиранням кисню визначається швидкістю просування кисню повітря крізь електроліт до поверхні катодних ділянок металу. Під час корозії, що відбувається з виділенням водню, атомарний водень утворює оболонку на поверхні катода, яка припиняє корозійний процес.

Електрохімічна корозія, на відміну від хімічної, виникає в електропровідному середовищі і складається з кількох електродних процесів, що відбуваються одночасно. Електрохімічна корозія найчастіше зустрічається за умов експлуатації автомобілів і дорожньої техніки, оскільки плівка електроліту завжди є на металевій поверхні. Проте для перебігу електрохімічної корозії необхідна наявність в електродному потенціалі різних ділянок поверхні металу (електрохімічна неоднорідність металевої поверхні), що може створюватись різнорідністю металевої фази на поверхні металу, неоднорідністю захисних плівок на поверхні металу, наявністю ділянок з різними внутрішніми напруженнями, неоднорідністю рідкої фази чи фізичних умов. Отже, умови для утворення електрохімічної корозії на незахищених металевих поверхнях практично існують завжди. Зовні це проявляється у появі на них окремих точок, плям та виразок.

У вологому і жаркому кліматі на металевих поверхнях виникають грибкові утворення (плісені). В результаті дії грибків руйнуються деталі з деревини, текстилю, пластмас і деякі лакофарбові покриття. Наявність плісені на поверхні матеріалу сприяє затриманню вологи і посиленому хімічному розкладанню матеріалу, а на пофарбованих поверхнях спричиняє знебарвлення і руйнування шару фарби.

Техніка, що зберігається на відкритих майданчиках, зазнає дії прямого сонячного проміння. Дія сонячної радіації (тепловий ефект і велика концентрація ультрафіолетового проміння) проявляється в хімічному розкладі пластмас, гуми, тканин, деревини і фарб.

Один з найбільш дієвих факторів зовнішнього середовища — температура. Підвищення і зниження температури спричиняють порушення умов утримання техніки, особливо на відкритих майданчиках. При цьому відбуваються зміни фізичних властивостей матеріалів, порушуються лінійні розміри деталей, змінюються розміри спряжень, порушується структура матеріалів, відбувається деформація деталей з неоднорідних матеріалів.

Внаслідок коливання температур протягом доби на поверхні деталей і в середині агрегатів конденсується волога, яка проникає крізь зазори, тріщини та пори, замерзає і в результаті об'ємного розширення спричиняє подальше їх збільшення і руйнування деталей. Наявність в атмосфері пари кислот, лугів та солей сприяє інтенсивному руйнуванню матеріалів і зміні їх якості. Зволожений пил, потрапляючи на лакофарбові покриття машин, спричиняє повільну хімічну реакцію і руйнування всього покриття. Потрапляння вологи у баки і різні ємкості стає причиною зміни фізико-хімічних властивостей палив, масел, гальмових та інших експлуатаційних рідин. Швидкість атмосферної корозії збільшується також від дії світла, особливо при наявності пилу на поверхні металевих деталей.

Призначенню зазначених факторів, особливо теплоти і світла, відбувається старіння матеріалів органічного походження. Лакофарбові покриття вицвітають, тріскаються і втрачають блиск; гумові деталі тверднуть, розтріскуються і втрачають еластичність, а в результаті порушується герметичність агрегатів та вузлів; дерев'яні деталі тріскаються і загнивають; скляні деталі тьмяніють.

Розрізняють термічне і світлове окислення. 3 підвищенням температури и посиленням ультрафіолетового«опромінення швидкість реакції окислення значно зростає. При цьому великі молекули високомолекулярних хімічних сполук подрібнюються на менші і в них виникають додаткові внутрішні зв'язки. В результаті таких змін у структурі пластмас, гумо технічних виробів, текстильних матеріалів та інших органічних сполук відбувається жолоблення і утворюються тріщини на їх поверхні, втрачаються еластичність та пружність. Так, гумотехнічні вироби, розміщені зовні агрегату, починають руйнуватися через 3 роки. а ті, що знаходяться всередині,— через 5 років.

Фізико-хімічні властивості неорганічних матеріалів під дією зовнішнього середовища змінюються меншою мірою, ніж органічні.

Питання захисту техніки від корозії за умови зберігання простою має особливе значення, оскільки більшість металів та сплавів зазнають атмосферної корозії з пітинговими ураженнями поверхні. Під час введення техніки в експлуатацію теля тривалого зберігання або простою кожний пітинг стає не тільки концентратором напруження, а и активним анодом — стимулятором розвитку корозійного процесу (швидкість анодної реакції всередині пітингу підвищується в тисячі — сотні тисяч разів).

Для захисту деталей та вузлів техніки від корозії використовують різні покриття: лакофарбові, пластмасові, гальванічні, хімічні і консерваційні масла та мастила. Лакофарбові покриття, особливо із застосуванням фосфатуючих ґрунтів, добре зберігають поверхню від корозії. Пластмасові покриття у вигляді дрібнодисперсного порошку наносить на поверхню деталі різними способами напилювання (газо-полуменевим, вихровим, вібровихровим та ін.)

Гальванічні способи захисту деталей від корозії — хромування, нікелювання, цинкування. Гальванічні покриття наносить на багато які деталі арматури та кузовів. Деталі кузова з тонколистового матеріалу, а також кріпильні деталі цинкують.

3 хімічних захисних покриттів великого поширення набули оксидування і фосфатування. Оксидуванню Піддають переважно нормалі і деякі деталі арматури кузова, а фосфатуванню — металеві поверхні кузова, кабіни та оперення.

3 часом в автотранспортній техніці або и окремих деталях настає межа, Після якої експлуатація виявляється нелояльного. Деталі та вузли працюють у неоднакових умовах, виготовлені з різних матеріалів з використанням багатьох технологічних процесів, а тому перш ніж досягти граничного стану працюють неоднаково довго.

У системі охолодження двигунів, а також у ємкостях для підігрівання води утворюється накип в результаті осадження з води солей кальцію та магнію (СаСО3, Са5О4, MgСО3, Мg5О4 і т. п.), а також механічних домішок, що Містяться у воді Утворення накипу погіршує умови охолодження двигуна, що призводить до його перегрівання, погіршення умов змащування, як наслідок,— до підвищеного спрацювання деталей.

Нагар — тверді вуглецеві речовини, що відкладаються на робочих поверхнях деталей двигунів (клапанах, свічках запалювання, соплах форсунок, поршнях, головках циліндрів) під час згоряння пари, палива та масла. В результаті утворення нагару погіршуються умови теплопередачі, знижується потужність двигуна, посилюється його схильність до перегрівання.

Осади у вигляді пастоподібної маси утворюються на стінках картерів двигунів і на деталях, розташованих у картерах, а також у масляних фільтрах та маслопроводах. Компонентами цих осадів е масло, паливо, продукти окислення масла і палива, продукти спрацювання деталей, пил тощо. Осади погіршують роботу масляних фільтрів, засмічують канали для подавання мастила в зони тертя, затрудняють роботу масляних насосів, забруднюють свіже масло, що заливається в картер двигуна.

Жолоблення деталей відбувається в результаті дії високих температур, які призводять до появи в деталях великих внутрішніх напружень. Такі пошкодження характерні, наприклад, для головок блока циліндрів двигунів внутрішнього згоряння. Жолоблення деталей найчастіше буває в разі порушення правил експлуатації машин.

Деформація руйнування деталей. Під дією навантажень у матеріалі деталі можуть виникнути напруження, що перевищують границю його міцності. В результаті виникає пластичне деформування матеріалу, яке призводить до зміни форми і розмірів деталі, що називається залишковою деформацією. Вона проявляється у вигляді вигинів, скручувань, зминання поверхонь, зміни положення посадочних поверхонь у корпусній деталі та ін.

Згинання зазнають вали силових передач, рами машин, деталі, виготовлені з листового матеріалу.

Скручування деталей (валів, півосей та ін.) виникає внаслідок дії крутильного моменту, що перевищує розрахунковий, в результаті тимчасового перевантаження вузла.

Зминання робочих поверхонь деталей буває в результаті пластичного деформування і текучості металу. Зминання зазнають деталі

різьбових, шпонкових та шліцьових з'єднань, опорні поверхні двигунів

і рам екскаваторів, бульдозерів та ін.

Руйнування деталей виникає при напруженнях, що перевищують границю міцності або витривалості металу. Воно проявляється або у вигляді повного руйнування деталі, що називається зламом або у вигляді тріщин і викришувань. Зломи можуть бути спричинені статичним або динамічним навантажуванням деталей або ж виникати в результаті втомленості металу (втомлювальні злами).

Поява в деталях тріщин може бути наслідком різних шкідливих процесів. Усі ці процеси можна поділити на три групи. До першої групи належать до раптових значних місцевих перенапружень та ударів, наприклад поява тріщин у найбільш навантажених ділянках рам, у корпусних деталях і в деталях, виготовлених з листового матеріалу, поява тріщин у сошках блока циліндрів двигунів і в радіаторах в результаті замерзання холодної рідини. До другої групи належать втомленість тріщини, що виникають в результаті до тривалих знакозмінних навантажень, а до третьої — тріщини теплового походження (наприклад, у перемичках під клапав головок циліндрів).

Викришування буває наслідком виникнення втомленості металу, наприклад викришування на робочих поверхнях підшипників кочення, на вкладишах підшипників ковзання. Викришування може бути також спричинене дією значного ударного навантаження.

Запитання до теми 2

1. Як класифікують несправності деталей машин?

2. Як класифікують види спрацювання?

3. Як впливають залишкові напруження на довговічність деталей?

4. Назвати типи деталей автомобілів які працюють в режимі знакозмінних напружень.

5. Яку роль відіграють корозія в процесах руйнування деталей?

6. Як впливають теплові процеси на довговічність деталей?

7. Вплив структури металу на міцність деталей.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1650; Нарушение авторских прав?; Мы поможем в написании вашей работы!