КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Трубопроводы

|

|

|

|

ПЕРЕМЕЩЕНИЕ ЖИДКОСТЕЙ И ГАЗОВ

Ч., в т.ч. лаб. раб. и практ. занят 8ч.

Студент должен:

знать:

- назначение, конструктивные особенности и принцип действия насосов, компрессоров и воздуходувных машин;

- области применения насосов и компрессорных машин;

- расчет основных параметров гидравлических и воздуходувных машин;

уметь:

- применять основные зависимости для расчета трубопроводов, производительности и мощности насосов и компрессоров;

- выбирать оптимальный способ перемещения;

- использовать каталоги для подбора машин, в зависимости от условий работы и рабочих параметров.

Трубопроводы, их устройства, соединение труб и арматуры.

Классификация гидравлических машин. Основные параметры и конструкции гидравлических машин.

Насосы динамического типа: центробежные и осевые. Устройство насосов, работающих с агрессивными средами, во взрывоопасных условиях. Характеристики и подбор насосов.

Насосы объемного типа. Конструкции поршневых, плунжерных, шестеренчатых, пластинчатых, винтовых насосов. Их производительность, область применения.

Перемещение, сжатие и разряжение газов. Затраты энергии.

Поршневые компрессоры и вакуум-насосы. Их производительность и область применения.

Центробежные машины: вентиляторы, турбогазодувки, турбокомпрессоры. Их основные характеристики.

Осевые вентиляторы и компрессоры. Струйные вакуум-насосы.

Компрессорные машины, их классификация.

Задачи транспортирования жидких и газовых сред без контакта с окружающей средой между различными стадиями процессов внутри цехов, а также на значительные расстояния как внутри предприятия, так и между ними (до нескольких тысяч километров) решаются с использованием трубопроводов, а также нагнетательного оборудования.

В зависимости от их назначения и использования среда в трубопроводах может находиться под атмосферным, избыточным давлением или вакуумом. Материал, из которого изготавливают трубопроводы, определяется физико-химическими свойствами транспортируемых сред: нейтральные, кислые, щелочные, а также температурой и давлением. Способы соединения отдельных элементов трубопроводов между собой выбираются, исходя из класса опасности сред: взрывоопасные, горючие, токсичные. Площадь проходного сечения трубопроводов в зависимости от расхода перемещаемых сред может составлять до 2 м2 и определяется по зависимости

S = V/ w,

где V – объемный расход жидкости или газа через трубопровод; w – скорость течения сред.

При расчете площади сечения трубопроводов принимают следующие скорости течения, м/с:

для газов:

при естественной тяге..................................................................................2...4

при небольших давлениях (газоходы вентиляторов)............................4... 15

при значительных давлениях (трубопроводы компрессоров)............15... 25

для жидкостей:

при движении самотеком...................................................................... 0,1...0,5

в напорных трубопроводах.................................................................. 0,5...2,5

для водяного пара:...................................................................................20...40

Для уменьшения агрессивного воздействия перекачиваемых веществ на внутреннюю поверхность металлических трубопроводов на нее могут наноситься защитные покрытия (лакокрасочные, полимерные и др.).

С целью снижения потерь теплоты через наружную поверхность трубопроводов на нее наносят внешнее изоляционное покрытие (асбест, войлок, стеклянную вату и др.).

В ряде случаев применяют трубы из неметаллических материалов (стекло, углеграфит, полимерные материалы).

Трубопроводы состоят из отдельных участков, соединенных между собой. В зависимости от конструкций различают разъемные и неразъемные соединения трубопроводов. Разъемные соединения могут быть фланцевыми, резьбовыми и раструбными; неразъемные могут быть выполнены с помощью сварки, пайки, склеивания.

Для обеспечения герметичности разъемных соединений в них используются прокладочные материалы (алюминий, медь, асбест, паронит, резины, полиэтилены, полиизобутилен, фторопласт и др.), выбор которых определяется агрессивностью перекачиваемых сред, их температурой, а также рабочим давлением в трубопроводе.

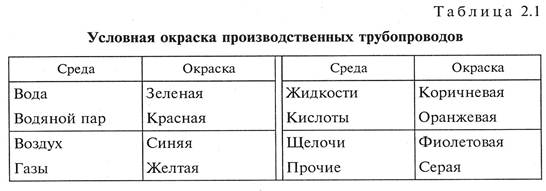

Для облегчения распознавания трубопроводов в производственных условиях используют их различную окраску (табл. 2.1).

|

Для полного или частичного перекрытия трубопровода с целью регулирования количества протекающей среды они снабжены затворно-регулирующей арматурой, к которой относятся краны, вентили и задвижки.

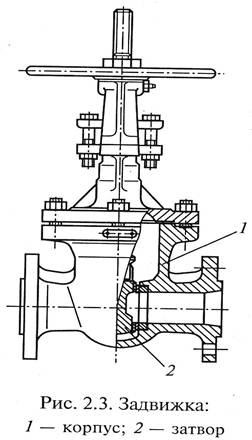

Кран (рис. 2.1) состоит из корпуса 1, в котором вращается коническая пробка 2 со сквозным отверстием.

Краны имеют простое устройство, низкое гидравлическое сопротивление, однако большая поверхность трения может привести к их заеданию, потери герметичности. Их изготавливают из чугуна, керамики, бронзы, пластмасс, стекла, применяют для трубопроводов небольшого диаметра при температурах до 100°С и давлении до 0,1 МПа, когда не требуется точного регулирования, так как

небольшой поворот пробки вызывает значительное изменение площади проходного сечения крана.

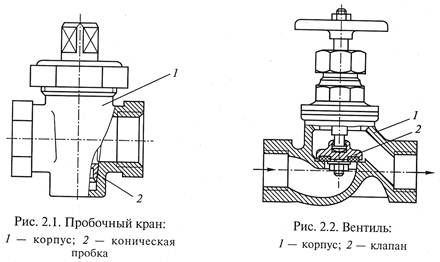

Вентиль (рис. 2.2) используется практически для тех же условий, что и кран, и представляет собой корпус 1 с отверстием, над которым расположен клапан 2, совершающий возвратно-поступательное движение. При закрытии вентиля клапан плотно прилегает к отверстию, при открывании – отходит, образуя канал для прохода среды. Вентили имеют больший, чем краны, вес, более сложное устройство и более высокое гидравлическое сопротивление. В то же время они более надежны, и точность регулирования расхода у них выше.

Задвижка (рис. 2.3) включает корпус 1 и затвор 2, имеющий форму клина (или выполненный из двух распираемых клином дисков), движущийся перпендикулярно направлению движения жидкости в корпусе задвижки, изменяя сечение прохода. Задвижки обладают малым гидравлическим сопротивлением, просты в эксплуатации, устанавливаются на трубопроводы с диаметром до 1,5 м при давлениях до 10 МПа, однако громоздки и дороги.

Классификация гидравлических машин

Движущей силой, обеспечивающей перемещение жидкостей, является перепад давлений, создаваемый специальными гидравлическими машинами, которые можно разделить на четыре большие группы:

· динамические (центробежные, осевые, вихревые и др.), в которых механическая энергия вращающихся лопаток воздействует на незамкнутый объем жидкости, перемещаемый от входа в насос до выхода из него;

· объемные (поршневые, пластинчатые, шестеренные, винтовые и др.), в которых жидкость периодически всасывается и вытесняется из замкнутого объема твердыми телами;

· струйные (эжекторы, инжекторы), в которых движение потока жидкости создается струями газа (пара), воды;

· пневматические (эрлифты*, газлифты, пневматические подъемники (монтежю) и др.), движение жидкости в которых создается давлением газа.

К основным параметрам, характеризующим работу гидравлических машин относятся:

· подача – количество среды, перемещаемое машиной в единицу времени. Различают объемную подачу (Q, м3/с) и массовую подачу (G = ρ* Q, кг/с);

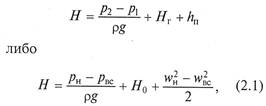

· напор (Н, м) – характеризует удельную энергию, сообщаемую насосом единице веса перекачиваемой среды. С помощью уравнения Бернулли (1.12) напор можно представить как высоту, на которую может быть поднят 1 кг перекачиваемой жидкости за счет энергии, сообщаемой ей насосом.

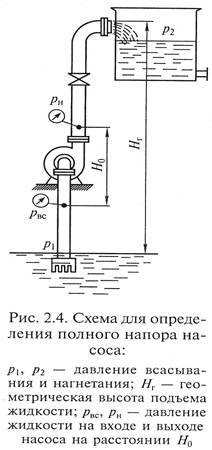

|

где р1 и р2 – давление в сечениях всасывания и нагнетания; Н г - геометрическая высота подъема жидкости; h п - напор, затрачиваемый на создание скорости и на преодоление местных сопротивлений во всасывающей и нагнетательной линиях; рн, рвс – давления жидкости на выходе и входе насоса на расстоянии Н 0; w н, w вс – скорости на выходе и входе в насос.

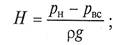

Если w н ≈ w вс, а Н 0 мало, то уравнение (2.1) упрощается:

· мощность (N, кВт), потребляемая двигателями насоса,

N = Q*p*g*H/(1000*η),

где η = ηн, ηп, ηд – общий коэффициент полезного действия (КПД) насосной установки, представляющий собой произведение КПД насоса ηн, КПД передачи ηп и КПД двигателя ηд.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 995; Нарушение авторских прав?; Мы поможем в написании вашей работы!