КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Мембраны

|

|

|

|

Для эффективного осуществления мембранных процессов разделения необходим в первую очередь правильный выбор самой мембраны, к которой предъявляется ряд важных требований: высокие разделительная способность (селективность) и удельная

производительность (проницаемость), химическая стойкость, механическая прочность, относительно низкая стоимость, постоянство характеристик мембран в процессе эксплуатации.

К основным типам промышленных мембран относятся:

· пористые мембраны, осуществляющие разделение по размеру частиц. Эти мембраны используют для микрофильтрации и ультрафильтрации. Высокая селективность может быть достигнута, когда размер растворенного (диспергированного) вещества больше, чем размер пор в мембране. Селективность в основном определяется соотношением размера пори размера разделяемых частиц, причем материал мембраны относительно мало влияет на показатели процесса разделения;

· непористые мембраны, способные отделять друг от друга молекулы примерно одинакового размера. Разделение происходит из-за различных коэффициентов диффузии разделяемых веществ через мембрану. Таким образом, селективность и проницаемость таких мембран определяется свойствами материала, из которого они изготовлены. Мембраны такого типа используются в процессах первапорации и газоразделении;

· жидкие мембраны, в которых определяющую роль играют молекулы-переносчики, находящиеся внутри пор данной мембраны. Перемещаемый компонент может быть газообразным или жидким, ионным или неионным.

По природе мембран различают: живые (биологические); из природных веществ (модифицированные и регенерированные); неорганические (металлические, керамические, стеклянные и т. п.) и синтетические органические (полимерные: полиэтилен, полипропилен, фторопласт, ацетилацетат и т.д.).

Влияние различных факторов на процесс мембранного разделения

Концентрационная поляризация – повышение концентрации

растворенного вещества у поверхности мембраны вследствие избирательного отвода растворителя через мембрану.

При разделении газовых смесей концентрационная поляризация мала и может не приниматься в расчет. Однако она оказывает значительное влияние при проведении жидкофазных процессов, а также в процессах разделения испарением через мембрану.

Основными отрицательными эффектами концентрационной поляризации являются: уменьшение движущей силы процесса; возможность образования на мембране слоя нерастворимого осадка, который может привести к изменению рабочих характеристик мембран, в том числе к возрастанию гидравлического сопротивления; возможность изменения структуры и даже разрушения материала мембраны; увеличение омического сопротивления в электромембранных процессах.

Для уменьшения отрицательного влияния концентрационной поляризации перемешивают раствор над мембраной посредством увеличения скорости исходной смеси над ее поверхностью, а также применения турбулизирующих вставок.

Давление над мембраной существенно влияет на проницаемость и селективность мембранного процесса. С увеличением разности давлений увеличиваются проницаемость и селективность мембран из полимерных материалов.

Повышение селективности с увеличением давления объясняется деформацией и уплотнением структуры мембраны, приводящих к сужению пор.

Однако знакопеременные деформации, связанные с уменьшением и увеличением давления, могут привести к необратимому изменению рабочих характеристик мембран, которые делают невозможным их дальнейшее использование.

Для мембран с жесткой структурой проницаемость увеличивается с повышением давления. Селективность же у таких мембран от давления практически не зависит.

Температура исходной смеси оказывает значительное влияние на проведение процесса мембранного разделения. Повышение температуры смеси, понижающей ее вязкость и увеличивающей скорость диффузии молекул через мембрану, приводит к увеличению проницаемости.

Большинство полимерных мембран не выдерживают эксплуатации при высоких температурах, поэтому их используют при нормальных условиях.

Природа разделяемых веществ оказывает влияние на селективность и в меньшей степени на проницаемость мембран. Например, неорганические вещества задерживаются мембранами лучше, чем органические; вещества с большей молекулярной массой задерживаются лучше, чем с меньшей; вещества, образующие связь с мембраной (например, водородную), задерживаются тем лучше, чем менее прочна эта связь.

Повышение концентрации растворенных веществ в исходной смеси приводит к увеличению осмотического, а следовательно, и рабочего давлений. Кроме того, увеличение вязкости смеси снижает проницаемость мембран.

Следует учитывать, что большинство разделяемых систем являются многокомпонентными, и одни растворенные вещества влияют на разделение других веществ, находящихся в растворе. Поэтому переносить экспериментальные данные по проницаемости и селективности, полученные для бинарных растворов, на многокомпонентные смеси нужно с осторожностью.

Аппараты для мембранного разделения

Основные требования, предъявляемые к аппаратам для мембранного разделения смесей, сводятся к следующим: большая удельная рабочая поверхность мембран в единице объема аппарата; равномерное распределение разделяемой смеси вдоль поверхности мембраны; создание относительно высоких скоростей ее движения относительно мембраны с целью уменьшения влияния эффекта поляризационной концентрации; герметичность; прочность; простота сборки и монтажа; надежность в эксплуатации.

Применяемые в настоящее время мембранные устройства для разделения смесей в соответствии с их конструктивными особенностями можно отнести к аппаратам: с плоскокамерными мембранными элементами; с трубчатыми мембранными элементами; со спиральными мембранными элементами; с мембранами в виде полых волокон.

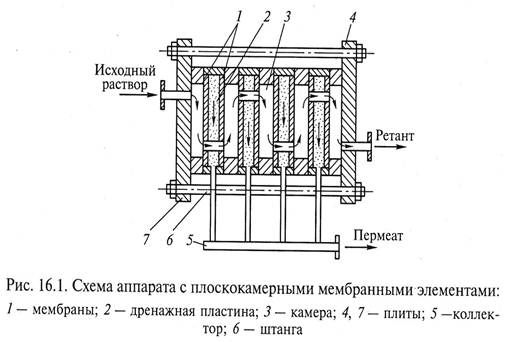

Аппараты с плоскокамерными фильтрующими элементами (рис. 16.1) имеют относительно невысокую производительность и включают параллельно установленные разделяющие элементы, состоящие из двух мембран 1, расположенных с противоположных сторон плоской пористой дренажной пластины 2, предназначенной для сбора и стока пермеата. Разделяющие элементы расположены на небольшом расстоянии друг от друга (0,5... 5 мм), образуя камеры 3 для протока разделяемой смеси. Пакет разделяющих элементов зажимается между двумя плитами 4, 7 и стягивается штангами 6. Исходный раствор последовательно перетекает через все камеры,

концентрируется и в виде концентрата (ретанта) выводится из аппарата. Пермеат, прошедший через мембраны, поступает в пористые дренажные пластины и через коллектор 5 также выводится из аппарата.

В качестве дренажных элементов используют пластины из металла или пластмассы с каналами для отвода пермеата; пористые металлокерамические и пластмассовые листовые материалы; ткани из натуральных, искусственных, синтетических и металлических волокон; различные виды бумаги, фетра, войлока и т. д. Форма элементов чаще всего квадратная (прямоугольная), но может быть и круглой (эллиптической).

Аппараты этого типа простыв изготовлении, удобны в монтаже и эксплуатации. Однако имеют низкое значение удельной поверхности мембран, приходящейся на единицу объема аппарата (60...300 м2/м3), а также требуют ручной сборки и разборки при замене мембран.

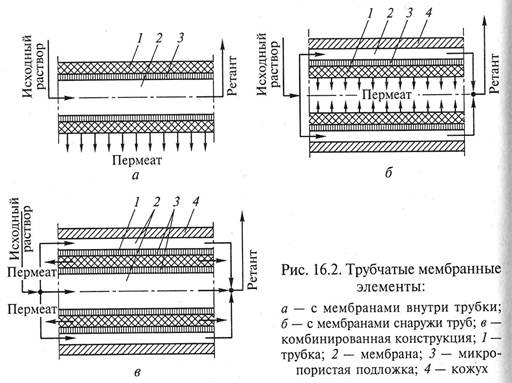

Аппараты с трубчатыми мембранными элементами (рис. 16.2) состоят из мембран и дренажного каркаса. Дренажный каркас со

стоит из трубки 1, выполненной из пористого материала (металлокерамика, пластмасса, металлическая сетка и т.д.), обеспечивающей отвод пермеата, и микропористой подложки 3, исключающей вдавливание мембран 2 в каналы трубок под внешним давлением.

Мембранные элементы в трубчатых аппаратах могут располагаться внутри (рис. 16.2, а) и снаружи (рис. 16.2, б) трубок в кожухе 4, а расположение мембран также может быть комбинированным (рис. 16.2, в).

В промышленности широко применяют мембранные аппараты

с внутренней установкой мембран. К преимуществам этих устройств относятся: малая материалоемкость; низкое гидравлическое сопротивление; равномерное движение потока вдоль поверхности мембраны и отсутствие застойных зон; удобство сборки и разборки; герметичность конструкции.

Однако этот аппарат имеет относительно низкую удельную поверхность мембран на единицу объема (60...200 м2/м3) и требует ручной сборки и разборки конструкции.

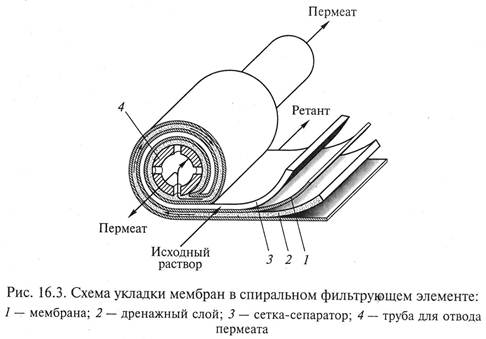

Аппараты со спиральными мембранными элементами имеют значительно более высокую удельную поверхность мембран на единицу объема (300... 800 м2/м3). Это обеспечивается использованием спиральных мембранных элементов, устанавливаемых в цилиндрический корпус высокого давления.

Спиральный мембранный элемент (рис. 16.3) состоит из двух мембран 1, расположенных с противоположных сторон дренаж нога слоя 2 и накручиваемых в виде спирали на трубу отвода пермеата 4. Вместе с пакетом мембран накручивается сетка-сепаратор 3, образующая спиральный канал, в который под давлением подается разделяемая смесь. В процессе навивки торцы дренажного слоя с мембранами проклеивают для герметизации. Исходная смесь перемещается по каналу, образованному сеткой-сепаратором 3, вдоль оси навивки и выгружается с противоположного конца в виде концентрата (ретанта). Прошедший через мембраны пермеат движется по спиральному дренажному пористому слою к центральной оси и попадает в фильтроотводящую трубу, по которой и выводится из аппарата.

К достоинствам аппаратов со спиральными мембранными элементами относятся: высокая производительность; малая материалоемкость; большая плотность упаковки; механизированная сборка мембранных элементов.

Недостатки аппаратов этого типа: сложность монтажа пакетов; необходимость замены всего пакета при повреждении мембраны; высокое гидравлическое сопротивление.

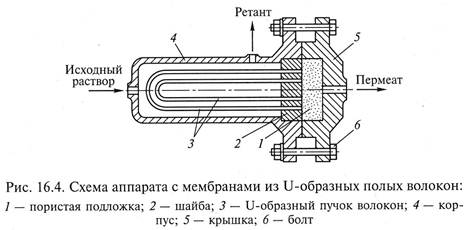

Аппараты с мембранами в виде полых волокон имеют очень высокую плотность укладки мембран, равную 20 000... 30 000 м2/м3. Эта величина достигается благодаря использованию мембран из полых волокон диаметром 45...200 мкм (толщина стенки 10...50 мкм) для осуществления процессов обратного осмоса и диаметром

200...1000 мкм (толщина стенки 50...200 мкм) для проведения процессов ультрафильтрации. Полые мембранные волокна могут

выдерживать значительные давления (1...10 МПа), поэтому необходимость в дренажных и поддерживающих устройствах отсутствует. При этом исходный раствор при различных конструкциях аппаратов может подаваться как внутрь полых волокон, таки снаружи.

Существует большое число аппаратов с мембранами из полых волокон, отличающихся в первую очередь относительным расположением (плетением) волокон (параллельным, цилиндрическим, U-образным, сферическими и т.д.).

На рис. 16.4 представлен аппарат с мембранами при U-образном расположении волокон. Мембранный элемент в этом устройстве выполнен из U-образного пучка 3 волокон длиной 1,5...2 м и шайбы 2, служащей для склеивания открытых концов полых волокон. Шайба 2 опирается на пористую подложку 1. Шайба с подложкой зажата посредством фланцевого соединения болтами 6 между корпусом 4 и крышкой 5. Аппараты этого типа просты по устройству; технологичны в изготовлении; легки и удобны в сборке и эксплуатации; имеют низкую материалоемкость.

Недостатки таких аппаратов – повышенные требования к предварительной очистке разделяемых смесей от взвеси; замена всего пучка в случае разрыва одного из волокон; довольно сложная система герметизации; уменьшение (до 10 %) рабочей поверхности волокон при вклеивании их в шайбу 2.

Контрольные вопросы

1. В чем заключается сущность процесса мембранного разделения?

2. Какие процессы относятся к мембранным?

3. Какие типы мембран используются в промышленности?

4. Какие факторы оказывают основное влияние на процесс мембранного разделения?

5. Какие типы аппаратов используются для осуществления процессов

мембранного разделения?

Раздел 4. МЕХАНИЧЕСКИЕ ПРОЦЕССЫ И АППАРАТЫ

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1648; Нарушение авторских прав?; Мы поможем в написании вашей работы!