КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Строение сварного соединения

|

|

|

|

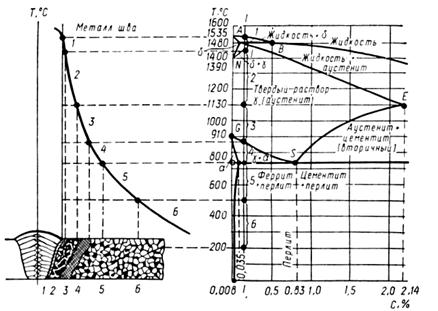

Если знать максимальные температуры нагрева отдельных точек зоны термического влияния и скорость их охлаждения, то, пользуясь диаграммой

железо – углерод, можно определить, какие изменения структуры возможны на участках зоны термического влияния и даже примерно установить линейные размеры этих участков. Максимальные температуры нагрева отдельных точек зоны термического влияния можно определить как экспериментально, так и теоретически – на основе теории распространения тепла при сварке, правильно выбрав схему процесса. На рисунке 7 схематично изображен сварной шов, а над ним проведена кривая распределения максимальных температур для точек зоны термического влияния.

Рис. 7. Строение зоны термического влияния

при сварке малоуглеродистой стали

Рядом в том же температурном масштабе построен левый угол диаграммы состояния железо – углерод, где вертикальной прямой I - I показан состав свариваемого металла. Если наметить на данной прямой температурные границы участков зоны термического влияния, имеющих примерно одинаковую структуру, то можно перенести эти границы на кривую распределения максимальных температур и затем снести их вниз, т. е. на шов. Таким образом, устанавливают примерные линейные размеры участков зоны термического влияния.

Зона термического влияния состоит из следующих характерных участков (рис. 7): 1 – неполного расплавления; 2 – перегрева; 3 – нормализации; 4 – неполной перекристаллизации; 5 – рекристаллизации; 6 – синеломкости. Рассмотрим структуру и свойства каждого из участков зоны термического влияния.

Участок 1 (неполного расплавления) – тонкая переходная полоска от металла шва к основному металлу. Максимальные температуры нагрева – от температуры плавления металла до температуры солидус. Следовательно, здесь есть и жидкая и твердая фазы, облегчающие развитие крупного зерна.

На данном участке происходит непосредственное сращивание кристаллов металла шва с зерном основного металла, поэтому он зачастую определяет качество сварного соединения. Структура феррито-перлитная с окантовкой перлитных выделений ферритными прослойками.

Участок 2 (перегрева) лежит в интервале максимальных температур нагрева от Тс до 1130 °С. В этих условиях зерно успевает сильно вырасти, а последующая перекристаллизация при охлаждении не дает его заметного измельчения. Поэтому металл участка перегрева имеет крупнозернистое строение. Феррит окружает укрупненные перлитные зерна своеобразной каймой, причем иногда здесь можно видеть видманштеттовую структуру. Участок перегрева отличается ухудшенными механическими свойствами (прочностью, пластичностью). Поэтому чем он меньше, тем выше качество сварного соединения.

Участок 3 (нормализации) находится в тех областях металла, которые нагреваются до максимальных температур, отвечающих точке Aс3 и 1130 °С. Так как длительность пребывания металла при этих температурах невелика, зерно аустенита заметно вырасти не успевает. Последующая перекристаллизация при охлаждении металла приводит к получению мелкой равноосной структуры. Металл этого участка имеет самые высокие механические свойства.

Участок 4 (неполной перекристаллизации) наблюдается в области нагрева металла до максимальных температур между точками Ас1 и Ас3. Протекающие здесь превращения таковы: при достижении металлом в процессе нагрева температуры, соответствующей точке Ас1, происходит эвтектоидное превращение, т. е. перлит переходит в аустенит и затем феррит начинает растворяться в аустените. Каждой температуре, лежащей выше Ас1, вплоть до Ас3 отвечает какое-то количество феррита, растворившегося в аустените, и только в полоске металла, примыкающего к участку нормализации, где будет достигнута температура точки Ас3, в аустените растворится весь феррит. Таким образом, в интервале температур точек Ас1…Ас3 часть феррита не растворится в аустените и сохранит свой старый размер зерен. Тот же феррит, который растворился в аустените, при последующем охлаждении металла будет выделяться из аустенита и образовывать несколько новых зерен феррита. Закончится вторичная кристаллизация эвтектоидным превращением оставшегося аустенита в перлит.

Конечная структура металла на этом участке состоит из крупных зерен феррита, не прошедших перекристаллизацию, и расположенных вокруг них колоний мелких зерен феррита и перлита, образовавшихся в результате перекристаллизации. Механические свойства этого участка хуже, чем свойства участка нормализации.

Участок 5 (рекристаллизации) наблюдается при сварке металла, подвергнутого холодной обработке давлением. Максимальная температура нагрева металла находится в пределах 500 °С…Ас1. Здесь протекает рекристаллизация зерен феррита, т.е. рост этих зерен из их раздробленных частей, полученных при пластической деформации металла. Такой рост возможен за счет перехода атомов железа из решетки одного зерна в соседнюю, обладающую меньшей свободной энергией. Конечно, в этом случае никакого полиморфного превращения железа нет.

Пластическая деформация металла сопровождается значительным упрочнением за счет сдвига и поворота образовавшихся обломков кристаллитов, а протекающая в таком металле рекристаллизация возвращает ему прежние механические свойства. Структуру участка рекристаллизации составляют равноосные зерна феррита и перлита. Если свариваемая сталь не подвергалась пластической деформации, то на участке рекристаллизации никаких структурных изменений не произойдет.

Участок 6 – синеломкости нагревается до максимальных температур 200…500 0С. Он характеризуется снижением пластических свойств без видимых изменений структуры. Явление синеломкости объясняют выделением из твердого раствора α-Fe субмикроскопических частиц различных примесей, располагающихся по границам зерен.

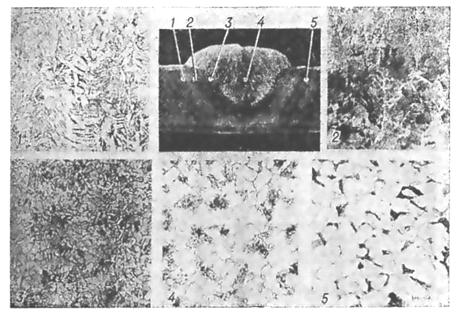

На рисунке 8 показано сечение шва и микроструктуры отмеченных характерных зон сварного соединения. Схема структуры металла сварного соединения: наплавленного металла, зоны термического влияния и основного металла приведена на рисунке 9. На левой половине (а) рисунка схематично изображена структура металла при высоких температурах, отвечающих завершению первичной кристаллизации. Здесь шов имеет крупностолбчатое строение и рядом с ним находится зона крупных зерен основного металла в состоянии аустенита (участок перегрева). Далее размер зерен аустенита уменьшается (участок нормализации), после чего между укрупненными зернами феррита появляются зерна аустенита (участок неполной перекристаллизации).

Рис. 8. Поперечное сечение шва и микроструктуры отмеченных характерных зон

|

|

Рис. 9. Схема структуры металла сварного соединения

Правая часть рисунка (б) показывает структуру металла после вторичной кристаллизации и охлаждения до комнатной температуры. В металле шва столбчатость строения сохранилась, но видны границы новых зерен, образовавшихся в пределах столбчатых кристаллов. Затем следует участок перегрева с крупным зерном, участок нормализации и неполной перекристаллизации. Структура всех участков ферритно-перлитная. Основной металл вне зоны термического влияния также имеет ферритно-перлитную строчечную структуру.

Резких границ между участками зоны термического влияния нет, наблюдается плавный, постепенный переход одной структуры в другую.

Протяженность участков, а значит, и зоны термического влияния в целом, имеет большое значение для оценки качества сварного соединения. Чем меньше эта зона, тем выше в общем случае качество сварного соединения. С увеличением данной зоны показатели механических свойств сварного соединения вообще снижаются, так как при этом растут линейные размеры участков перегрева, неполной перекристаллизации, рекристаллизации и синеломкости.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1216; Нарушение авторских прав?; Мы поможем в написании вашей работы!