КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Горячие трещины при сварке

|

|

|

|

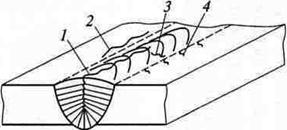

Горячие трещины при сварке – это хрупкие межкристаллитные разрушения шва и зоны термического влияния, наиболее часто возникающие в твердожидком состоянии при завершении кристаллизации (рис. 20). Возможно также образование горячих трещин в твердом состоянии при высоких температурах на этапе преимущественного развития межзеренной деформации. Потенциальную склонность к образованию горячих трещин имеют все конструкционные сплавы при любых видах сварки плавлением, а также при некоторых видах сварки давлением, сопровождающихся нагревом металла до подсолидусных температур.

Рис. 20. Виды горячих трещин в шве и околошовной зоне:

1 и 2 – продольные; 3 и 4 – поперечные

Согласно физической модели процесса, горячие трещины образуются при критическом сочетании значений следующих факторов:

– температурного интервала хрупкости (ТИХ) в период кристаллизации металла шва, °С;

– минимальной пластичности в ТИХ δmin , %;

– темпа высокотемпературной сварочной деформации α, %/°C.

В начальный период кристаллизации (рис. 21) появление твердой фазы не снижает деформационную способность сплава, так как деформирование металла происходит в результате относительного перемещения участков твердой фазы и циркуляции жидкой фазы между ними. По мере дальнейшего охлаждения сплавов непрерывно снижается объем жидкой фазы и металл переходит в твердожидкое состояние, что приводит к соприкосновению кристаллитов при деформировании. Это ограничивает циркуляцию жидкой фазы и резко снижает деформационную способность сплава до минимума (δmin). Температура, соответствующая этому состоянию, называется верхней границей ТИХ (Тн.г).

На рисунке обозначено: а) диаграмма состояния сплава (Сi – состав сплава;

Тл, Тс, Тс.н – температуры ликвидуса, равновесного и неравновесного солидуса); б) процесс кристаллизации сварного шва; в) распределение пластичности

δ (ТИХ – температурный интервал хрупкости; δmin – минимальная пластичность в ТИХ; ε – интенсивность сварочных деформаций; Ж, ТВ – жидкая и твердая фазы).

а) б) в)

Рис. 21. Схема процесса образования горячих трещин в сварных швах

При деформации двухфазного металла кристаллиты воспринимают в местах контакта напряжения, что приводит к появлению определенного уровня сопротивления деформированию. Этому соответствует начало развития высокотемпературной собственной сварочной деформации. Нижняя граница ТИХ (Тн.г) соответствует неравновесному солидусу Тс.н, при котором еще сохраняются тонкие жидкие прослойки между кристаллитами. При охлаждении сплава ниже Тн.г жидкая фаза полностью затвердевает, и деформационная способность сплава резко возрастает и достигает максимума, так как деформация распространяется на весь объем полностью затвердевшего металла.

Размер ТИХ в основном определяется химическим составом сплавов.

В первом приближении для оценки ТИХ используют диаграмму состояния сплава. Для равновесных условий кристаллизации (например, охлаждение расплава в печи) за ТИХ принимают нижнюю половину интервала кристаллизации [(Тл – Тс)/2], для неравновесных условий кристаллизации, например при сварке, Тн.г соответствует неравновесному солидусу Тс.н (рис. 21 а, б).

В реальных условиях на длину ТИХ оказывают влияние следующие факторы: не учитываемые при построении диаграммы состояния примеси, степень микрохимической неоднородности металла шва. В этом случае более точно размер ТИХ определяют экспериментальным путем.

Минимальная пластичность в ТИХ определяется структурой и свойствами металла в твердожидком состоянии на завершающем этапе кристаллизации; формой и размерами кристаллитов, количеством и распределением жидкой фазы в межкристаллитных пространствах, свойствами жидкой фазы (жидкотекучестью, вязкостью, прочностью в зависимости от объемности напряженно-деформированного состояния и др.). В сварных швах в зоне образования продольных кристаллизационных горячих трещин по оси шва эти параметры зависят от следующих основных факторов:

- характера кристаллизации (равноосная, столбчатая);

- типа кристаллизации (дендритный, ячеисто-дендритный и ячеистый);

- угла схождения осей противоположно растущих кристаллитов (срастание кристаллитов боковыми гранями или их вершинами);

- размера поперечных сечений элементов кристаллитов (мелко- и крупнокристаллитные швы);

- степени межкристаллитной МХН (минимальная при срастании кристаллитов гранями, максимальная при срастании вершинами);

- количества и состава жидкой эвтектической фазы в период завершения затвердевания (полностью или частично заполняющей межкристаллитные пространства);

- распределения высокотемпературных деформаций по поперечному сечению шва (относительное равномерное или сконцентрированное в зоне срастания кристаллитов в центре шва).

Определение минимальной пластичности сварных швов в ТИХ расчетным методом является сложнейшей задачей. Поэтому данных о минимальной пластичности немного. Если судить по имеющимся данным, то значения δmin находятся приблизительно в диапазоне 0,15... 1,5 %.

Высокотемпературная сварочная деформация εс получает развитие при температуре Тв.г, что соответствует появлению сопротивления двухфазного твердожидкого металла деформированию. Интенсивность этих деформаций количественно определяется темпом деформации: в дифференциальном виде

(23)

(23)

и в приращениях

(24)

(24)

где ∆ε – приращение высокотемпературной деформации за время охлаждения на ∆Т в определенном узком диапазоне температур.

Вероятность разрушения металла шва определяется его деформационной способностью в ТИХ. Количественно деформационную способность оценивают критическим темпом деформации αкр.

Если принять закономерность нарастания деформации в ТИХ линейной, то критический темп деформации αкр численно равен tg βкр (рис. 21 в), т.е.

(25)

(25)

Угол βкр – угол наклона касательной к кривой зависимости β от температуры.

Превышение действительным темпом деформации критического (αд > αкр) в ТИХ приводит к исчерпанию пластических свойств металла и образованию горячих трещин.

Параметр αкр принимается за показатель сопротивляемости сварных швов образованию горячих трещин, которая является технологическим свойством металла сварного соединения и служит для относительной сравнительной оценки швов различного состава, типа сварного соединения, способа и режима сварки и других конструктивно-технологических параметров. Отсутствие горячих трещин в сварном соединении реальной конструкции классифицируется как стойкость металла соединения против образования горячих трещин и соответствует условию, при котором действительный темп деформации меньше критического.

Действительный темп высокотемпературной деформации при сварке конструкций зависит от многих факторов, основными из которых являются жесткость закрепления свариваемых элементов и удельная погонная энергия.

В некоторых сплавах возможно существование нескольких температурных интервалов хрупкости: ТИХI, ТИХII и ТИХIII.

ТИХI находится в нижней части интервала кристаллизации и характерен для всех сплавов, ТИХII и ТИХIII существуют у некоторых сплавов в твердофазном состоянии металла при температурах ниже температуры неравновесного солидуса Tс.н. Горячие трещины в ТИХI образуются по жидким прослойкам в период завершения кристаллизации шва, а также в околошовной зоне по оплавленным границам в период нагрева. Горячие трещины такого типа называются кристаллизационными или ликвационными трещинами соответственно в шве и в околошовной зоне. Эти трещины характерны для всех типов сплавов.

Горячие трещины в ТИХII образуются в закристаллизовавшихся шве и околошовной зоне в период интенсивного развития процессов самодиффузии атомов основы сплава и миграции границ зерен. В результате этих процессов происходит межзеренное проскальзывание и зарождение горячих микротрещин. Горячие трещины такого типа называются подсолидусными трещинами. Они характерны для однофазных аустенитных и никелевых сплавов.

Горячие трещины в ТИХIII образуются в результате охрупчивания, обусловленного распадом твердого раствора с выпадением мелкодисперсных интерметаллидных и карбонитридных фаз (например, γ'- фазы Ni3TiAl в высоконикелевых сплавах). Дисперсионное упрочнение объема зерен приводит к локализации пластических деформаций по приграничным участкам, относительному проскальзыванию зерен и зарождению горячих микротрещин. Такие горячие трещины называются трещинами дисперсионного твердения. Они характерны для высоколегированных гетерогенных жаропрочных аустенитных сталей и никелевых сплавов.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1825; Нарушение авторских прав?; Мы поможем в написании вашей работы!