КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Системы имитации условий эксплуатации, применяемые на стенде при огневых испытаниях ЖРД

|

|

|

|

1). Системы имитации высотных условий. При наземных испытаниях двигателей, предназначенных для использования в верхних слоях атмосферы, определить их характеристики (тягу, задержку воспламенения топлива в камере, тепловой режим и устойчивость процесса горения в камере сгорания, надежность и ресурс работы) можно, понизив противодавление в выходном сечении сопла до получения безотрывного истечения.

Режим работы сопла определяется соотношением давлений на срезе сопла p а и окружающей среды ph. Когда p а < ph, то сопло работает в режиме перерасширения и процесс истечения газов сопровождается системой криволинейных скачков (рис. 12.1).

Рис. 12.1. Истечение газов из сопла на режимах перерасширения:

а – при р а < р h; б – при р а << р h; в – при р а < р отр

При большей разнице давлений p а и ph система скачков входит внутрь сопла, и истечение газов происходит с отрывом потока от стенок сопла. Давление отрыва потока газов от стенок сопла составляет p отр  20…40 кПа. Оно в большой степени зависит от давления в камере сгорания. Отрыв потока газа от стенок сопла сопровождается перегревом конструкции за счет увеличения температуры заторможенного потока газа за системой скачков уплотнения и разрежением газов у стенки. В результате может произойти нарушение режима охлаждения или потеря устойчивости сопла.

20…40 кПа. Оно в большой степени зависит от давления в камере сгорания. Отрыв потока газа от стенок сопла сопровождается перегревом конструкции за счет увеличения температуры заторможенного потока газа за системой скачков уплотнения и разрежением газов у стенки. В результате может произойти нарушение режима охлаждения или потеря устойчивости сопла.

Для исключения указанных явлений при испытаниях высотных двигателей без имитирующей системы могут применяться специальные устройства, включающие:

- коллектор для подачи воды через струйные форсунки в зону отрыва потока газа;

- бандажи, устанавливаемые на наружной поверхности сопла для предотвращения складывания сопла под воздействием атмосферного наружного давления, или вакуумный кожух вокруг сопла.

При отрывном истечении газов из сопла оценить энергетические показатели камеры с высокой точностью не удается, так как трудно определить точное расположение скачка уплотнения, следовательно, и фактическая площадь сечения сопла, создающего тягу F отр, может быть определена с большим приближением.

Понижение противодавления на выходе из сопла, обеспечивающее безотрывное истечение газа, можно получить тремя способами, применяя на стенде: барокамеры с откачивающими средствами, эжекторные установки и газодинамические трубы (сверхзвуковые выхлопные диффузоры). Они могут применяться по отдельности или в различных комбинациях (рис. 12.2).

|

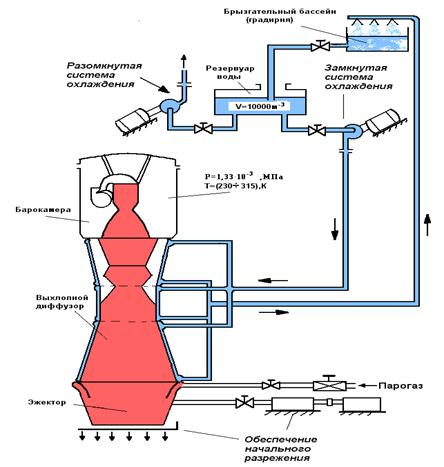

Рис. 12.2. Основные системы испытательного стенда для имитации

Рис. 12.2. Основные системы испытательного стенда для имитации

высотных условий и охлаждения систем (газоотражателя)

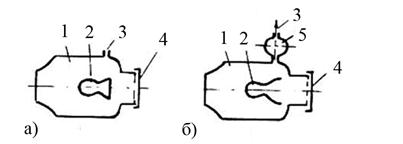

Простейшим устройством является предварительно вакуумированная барокамера, в которую натекают газы из сопла двигателя, повышая давление в ней. В таком устройстве (рис 12.3,а) масса расходуемого топлива ограничена, которая может быть определена из уравнения Клапейрона- Менделеева

где р б – допустимое давление в барокамере объема V б при температуре газов Т б. Поэтому такие устройства могут быть использованы для испытаний двигателя при воспламенении, других переходных режимах или ЖРД малой тяги (ЖРДМТ). Предварительно вакуумированный объем барокамеры может быть увеличен с помощью дополнительно подключаемой емкости (рис. 12.3,б).

Рис. 12.3. Схемы стенда для высотных испытаний двигателей:

а - барокамера; б - барокамера с дополнительной емкостью;

1 – барокамера; 2 – испытуемый двигатель; 3 – патрубок;

4 – отбрасываемая заглушка; 5 – дополнительная вакуумная емкость

Ихможно разделить на две группы:

- системы с барокамерой и откачивающими средствами, содержащими выхлопные диффузоры и эжекторные установки, которые позволяют получить разрежение на срезе сопла двигателя и вокруг двигателя на уровне 150…3000 Па;

- системы с барокамерой и откачивающими средствами на основе конденсации выхлопных газов, где наряду с выхлопными диффузорами и эжекторными установками применяются устройства для конденсации газов на криопанелях, охлаждаемых до температуры 77 К (удаление водяного пара и двуокиси углерода) и 20 К (удаление кислорода и азота), которые позволяют получить разрежение на срезе сопла двигателя и вокруг двигателя на уровне 10-2 Па.

К первой группе относятся системы, представленные на рис.12.2 и 12.4.

В частности, на одном из стендов США при испытании второй ступени ракеты «Сатурн-5», в состав двигательной установки которой входило пять двигателей J-2 с суммарной тягой 4420 кН, использовалась система имитации давления, соответствующего высоте 18 км. Установка состояла из сверхзвукового диффузора (длина 22,8 м и диаметр выходного сечения – 4,2 м) и встроенного кольцевого парогазового эжектора. Эжектор включался только перед запуском и остановом двигателя. Расход парогаза через эжекторное устройство составлял 407 кг/c.

На стенде фирмы Мицубиси (Япония) при испытании двигателя Le-5 с тягой 100 кН для создания высотных условий на срезе сопла использовалась система откачки с барокамерой, выхлопным диффузором и двухступенчатой эжекторной установкой. Схема указанной установки для испытания двигателя Le-5 показана на рис.12.4.

Ко второй группе систем имитации высотных (космических) условий можно отнести систему конденсационного типа, в которой могут применяться откачные и теплообменные устройства с уровнем охлаждения до температуры 77К и 20К для вымораживания (удаления) газов. На рис.12.5 показана комбинированная схема системы, применяемая в центре им. Арнольдса (США) для имитации высотных условий. В данной схеме используется комбинация систем: барокамера с откачивающими устройствами и теплообменные устройства с криогенной откачкой газов.

|

Рис. 12.4. Схема высотного стенда для испытаний ДУ с двухступенчатой эжекторной системой откачки газов

|

Рис.12.5. Схема системы имитации высотных условий с конденсационными устройствами в центре им. Арнольдса

Указанные на рис. 12.2 и 12.4 системы имитации высотных условий отличаются тем, что в них применяются громоздкие и энергоемкие оборудования, например, выхлопной тракт стенда для испытаний двигателя Le-5 имеет длину более 100 м и баллонные батареи с регулирующей арматурой для обеспечения расхода парогаза 270 кг/с в течение 600 с.

Следует при этом отметить, что многие системы обеспечения испытаний имеют одинаковые технические решения на стенде для огневых испытаний двигателей и ДУ и на стартовом устройстве (СК) для обеспечения подготовки и проведения летных испытаний ЛА. К ним можно отнести системы заправки компонентами ракетного топлива, системы газоснабжения, системы отвода и охлаждения струи и газоотражателя, системы нейтрализации выбросов и проливов КРТ.

2). Системы имитации тепловых воздействий на конструкцию двигателя и топливо. Условия эксплуатации ДУ характеризуются широким температурным диапазоном. Поэтому при стендовых испытаниях необходимо проверять надежность работы ДУ при различных температурах конструкции и компонентов топлива.

Испытательные стенды оборудуются системами, обеспечивающими температуры конструкции ДУ, компонентов топлива и продувочных газов в диапазоне 223...323 К.

Работа системы имитации теплового воздействия основана на изоляции двигателя от окружающей среды при помощи термочехла и подачи в изолированный объем подогретого или охлажденного воздуха (рис. 12.6).

Двигатель заключается в термочехол 2, который закрепляется на раме 3 подвески двигателя и сопле 1 двигателя. Воздух подается при помощи центробежного вентилятора 10 по воздуховоду 8.

При имитации действия на двигатель отрицательных температур охлаждение воздуха обеспечивается впрыскиванием жидкого азота через форсунки 6. Контроль температуры воздуха осуществляется термопарой 4, которая совместно с автоматом-регулятором 5 и клапанами 7 в линии подвода жидкого азота к форсункам позволяет поддерживать температуру подаваемого воздуха в заданных пределах.

Рис. 12.6. Схема система имитации тепловых воздействий на конструкцию двигателя:

1 - сопло; 2 - термочехол; 3 - рама подвески двигателя;

4 - термопара; 5 - автомат-регулятор; 6 - форсунки впрыска хладагента; 7 - клапан подачи жидкого азота; 8 - воздуховод; 9 - электрокалорифер; 10 - вентилятор

При имитации действия на двигатель положительных температур подогрев воздуха осуществляется при помощи электрокалорифера 9, установленного за вентилятором 10. Включение и выключение электрокалорифера в процессе термостатирования осуществляется автоматом-регулятором 5. Испытание ДУ с компонентами топлива длительного хранения (НДМГ, четырехокись авота) при различных температурах основано на использовании специальных теплообменников, через которые принудительно прокачивается термостатируемый компонент. На рис. 12.7 приведена схема системы, которая включает в себя насос 1, который перекачивает компонент из бака 10 в теплообменник 2, после которого термостатируемый компонент через открытые клапаны 8 возвращается в бак. В теплообменник подается жидкий азот через клапан 4 или пар через клапан 5. Могут применяться теплообмен-ники различных типов, но все они должны обеспечивать надежное отделение компонента от теплоносителя. Наиболее распространены трубчатые теплообменники с прокачкой компонента по трубам и подачей хладагента в межтрубное пространство. Контроль температуры рабочей жидкости производится датчиками температур 7, 11 и 14. Система продувок теплообменника через клапан 3 предназначена для исключения образования в нем конденсата после термостатирования компонента.

Рис.12.7. Схема системы имитации тепловых воздействий на компоненты топлива:

1 - насос с электроприводом; 2 - теплообменник; 3 -клапан подачи газа на продувку; 4 - клапан подачи жидкого азота; 5 - клапан подачи пара, 6 - клапан слива; 7, 11 и 14 - датчики температуры; 8, 9 и 12 - клапаны отсечки наддува, дренажа и выдачи компонента; 10 - топливный бак горючего или окислителя; 13 – фильтр

При достижении заданной температуры топлива в топливном баке закрывается пневмоклапан 4 подачи жидкого азота в теплообменник, открывается пневмоклапан 6 слива азота из теплообменника и включается продувка открытием клапана 3. Прокачка компонента топлива осуществляется еще некоторое время, после чего выключается насос 1 и закрываются клапаны 8 и 12.При использовании криогенных компонентов топлива в ДУ, например жидких кислорода и водорода, возникает необходимость в охлаждении их ниже температуры кипения для улучшения работы насоса, уменьшения потерь компонента на борту ЛА и увеличения плотности топлива. В стендовых условиях (рис. 11.2) охлаждение криогенных продуктов до температуры ниже температуры кипения можно осуществить либо с помощью внешних источников холода, либо за счет теплоты парообразования путем вакуумирования парового пространства в топливном баке или барботирования малорастворимого конденсирующего газа (гелия) через слой компонента.

3). Методы обеспечения динамического соответствия стендовых топливных систем объектовым. Динамические процессы, возникающие в топливных магистралях подачи компонентов, зависят от многих факторов, определяемых свойствами компонентов топлива, пневмогидросистемой и циклограммой работы двигателя, конструкцией и характеристиками трубопроводных схем питания двигателя из расходных емкостей. Известно, что характер динамических процессов в магистралях оказывает существенное влияние на параметры двигателя. Следовательно, для определения истинных характеристик двигательной установки во время испытаний необходимо обеспечить соответствие динамических процессов, протекающих в стендовых магистралях, процессам, протекающим в объектовых магистралях при эксплуатации двигателя в составе ЛА. Это достигается идентичностью конструктивного выполнения системы подачи компонентов к двигателю на стенде и в составе ДУ. Последнее обстоятельство, как правило, вызывает значительные технические трудности, связанные с особенностями построения стендовых топливных коммуникаций, которые определяются:

- универсальностью наземных огневых стендов, т. е. возможностью испытаний на них различных типов двигателей;

- необходимостью обеспечения высокой степени безопасности при стендовых испытаниях, что требует достаточного удаления расходных емкостей от огневого отсека и надежной изоляции друг от друга линий подачи горючего и окислителя, усиления конструкции трубопроводов;

- возможностью реализации на стенде различных программ испытаний, что связано с установкой в топливные магистрали дополнительной арматуры (клапанов, дроссельных устройств и измерительных устройств).

Отмеченные особенности обусловливают применение на стендах довольно протяженных толстостенных трубопроводов, по своей конструкции и характеристикам значительно отличающихся от объектовых систем подачи компонентов из баков ЛА к двигателю. Это объясняет значительные отличия параметров динамических процессов в системе подачи как при переходных режимах (запуске и выключении двигателя), так и на установившемся режиме работы при стендовой отработке двигателя и их эксплуатации в составе ЛА.

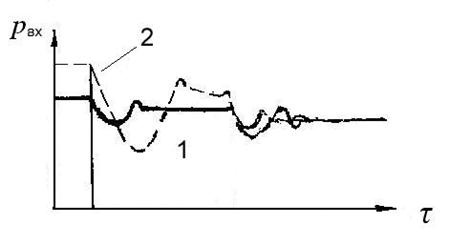

Изменения давления на входе в насос при запуске двигателя в составе стендовой и объектовой систем питания приведены на рис. 12.8. Как видно из приведенного графика, процессы отличаются по частотному составу, экстремальным отклонениям давления и декрементам затухания колебаний.

Рис. 12.8. Изменение давления на входе в насос при запуске двигателя в составе стендовой и объектовой систем питания:

1 - летные испытания; 2 – стендовые испытания

Все эти факторы, безусловно, сказываются и на основных свойствах двигателей: характере нарастания тяги, кавитационных свойствах насосов, устойчивости рабочего процесса. В связи с этим обеспечение динамического подобия гидравлических трактов стендовых систем питания объектовым становится одним из основных в задаче приближения условий наземных испытаний к условиям эксплуатации в составе ЛА.

Для имитации гидродинамических характеристик систем питания ЛА на стенде используются специальные системы питания с трубопроводами, моделирующими штатные условия. С этой целью на стенде применяют пусковые баки или ресиверы (разделительные емкости), которые устанавливаются в гидравлической магистрали стенда примерно на таком же расстоянии от ДУ, как и баки на ЛА.

Исходными данными для определения размеров стендовых трубопроводов и разделительной емкости служат соответствующие размеры магистралей ЛА.

Из анализа уравнения движения жидкости в трубопроводе следует, что гидродинамическое подобие достигается при равенстве критериев Струхаля Sh =  и Маха M =

и Маха M =  , безразмерных волновых сопротивлений

, безразмерных волновых сопротивлений  и относительных потерь на трение

и относительных потерь на трение  . Здесь

. Здесь  - частота колебаний;

- частота колебаний;  – cкорость движения компонента; a – приведенная скорость звука в системе трубопровод – жидкость. Влиянием числа Маха можно пренебречь в связи с небольшими скоростями движения компонентов в трубопроводах системы питания.

– cкорость движения компонента; a – приведенная скорость звука в системе трубопровод – жидкость. Влиянием числа Маха можно пренебречь в связи с небольшими скоростями движения компонентов в трубопроводах системы питания.

Для обеспечения соответствия характеристик переходных процессов однофазных потоков необходимо выполнение условий

; (12.1)

; (12.1)

, (12.2)

, (12.2)

где l и F - где длина и площадь поперечного сечения участка гидромагистрали; n - число участков; Δpi - гидравлические потери соответствующих участков магистрали.

При течении двухфазных потоков необходимо выдержать кроме того равенство скоростей потока, т. е. F ст = F ЛА.

Давление перед запуском в газовой подушке разделительной емкости назначается таким, чтобы:

(р вх ) ст = (р вх ) ла. (12.3)

Для воспроизведения на стенде колебательных процессов, обусловленных сжимаемостью жидкости, с теми же параметрами, что и на ЛА, наряду с указанными условиями имитации (12.1), (12.2) и (12.3) необходимо обеспечивать равенство частот первых тонов собственных колебаний топлива во входных магистралях питания стенда и ЛА:

f ж ст = f ж ла. (12.4)

f ж ст = f ж ла. (12.4)

Подключение разделительной емкости (рис. 2.34) выполняется по проточной или непроточной схемам.

При работе с разделительной емкостью 2, выполненной по проточной схеме (рис. 12.9,а), клапан 4 при запуске должен быть закрыт, объектовый 1 и стендовый 6 трубопроводы заполнены компонентом, давление в газовой подушке, обеспечиваемое системой 3, устанавливается из расчета условий запуска, а давление наддува емкостей 5 соответствует давлению на основном режиме. Схема с непроточной емкостью (рис. 12.9,6) более универсальна, так как позволяет отключать емкость 2 при помощи клапана 7.

Циклограмма работы системы управления должна обеспечивать заданную программу срабатывания отсечных клапанов системы питания стенда для получения определенного режима изменения давления на входе в насосы двигателя с сохранением уровня компонента в разделительной емкости в заданных пределах.

Метод использования разделительной емкости высокоэффективен для решения задачи обеспечения динамического соответствия стендовых и объектовых систем питания. На рис. 12.10 приведены осциллограммы давления на входе в насос двигателя, полученные при стендовых испытаниях двигателя с питанием от разделительной емкости и при летно-конструкторских испытаниях (ЛКИ) в составе ЛА.

Рис. 12.9. Подключение разделительной емкости:

а - по проточной схеме; б - по непроточной схеме;

1-объектовый трубопровод; 2 - разделительная емкость; 3 - отсечные клапаны системы наддува; 4 - клапан; 5 - топливный бак; 6 - стендовый трубопровод;

7 – клапан

| Рис. 12.10. Осциллограммы изменения давления на входе в насос при запуске: - с питанием от разделитель- ной емкости на стенде; - при ЛКИ; К1 - команда на запуск; К2 - команда на переход на главный режим работы |

Таким образом, в результате рассмотрения систем обеспечения испытаний можно отметить, что многие системы имеют одинаковые технические решения на стенде для огневых испытаний двигателей и ДУ и на стартовом комплексе для обеспечения подготовки и проведения летных испытаний ЛА. К таким системам можно отнести системы заправки компонентами ракетного топлива, системы газоснабжения, системы отвода продуктов сгорания, охлаждения струи и газоотражателя, системы нейтрализации выбросов и проливов КРТ

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 2508; Нарушение авторских прав?; Мы поможем в написании вашей работы!