КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Пластинчатые теплообменники

|

|

|

|

Двухтрубные теплообменники

Конструкция двухтрубного теплообменника рассмотрена выше.

Достоинства:

– высокая эффективность работы в системах «жидкость-жидкость» и «пар-жидкость»;

– высокие скорости течения теплоносителей (до 3 м/с) по внутренней трубе и кольцевому зазору между труб, что обусловлено небольшой площадью поперечного сечения внутренней трубы и кольцевого зазора;

– высокие значения коэффициентов теплоотдачи (из-за высоких скоростей теплоносителей);

– высокая эффективность работы при небольших расходах теплоносителей, а также при высоких давлениях.

Недостатки:

– большие размеры;

– самая высокая металлоемкость на единицу поверхности теплообмена;

– малая площадь поверхности теплообмена.

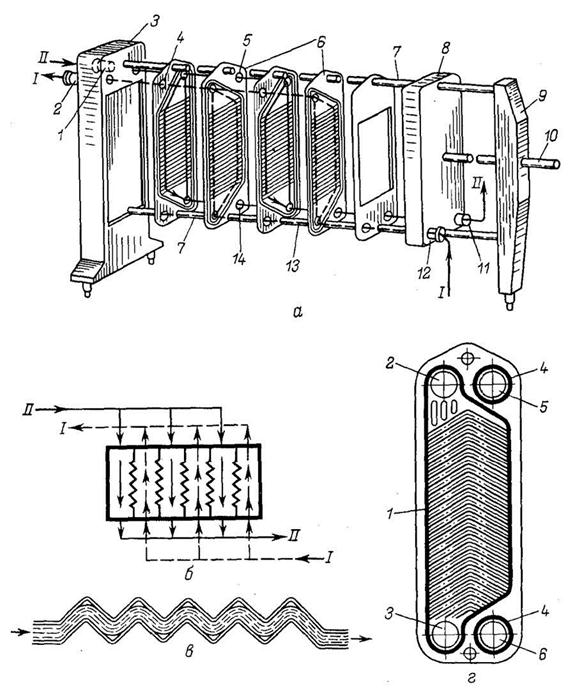

Конструкция пластинчатого теплообменника представлении на рисунке 1.23. Поверхность теплообмена в таких теплообменниках образуется параллельными гофрированными пластинами, с помощью которых создается система узких каналов шириной 3-6 мм с волнистыми стенками. Пластины выполняют из тонкой листовой стали гофрированными для увеличения механической прочности теплообменника, турбулизации потоков теплоносителей и увеличения поверхности теплообмена. Площадь поверхности пластинчатых достигает 10000 м2. Поскольку скорость движения жидкости в каналах между пластинами значительна (1 – 3 м/с), то коэффициенты теплопередачи в пластинчатых теплообменниках достигают 3000 – 4000 Вт/м2∙К.

На рисунке 1.23  схематично показано движение теплоносителя I пунктирными линиями, а теплоносителя II – сплошными. Теплоноситель I поступает через штуцер 12, движется по нечетным каналам (считая справа налево) и уходит через штуцер 2. Теплоноситель II поступает в аппарат через штуцер 1, протекает по четным каналам и выходит через штуцер 2. Пакет пластин зажимается между неподвижной плитой 3 и подвижной плитой 8.

схематично показано движение теплоносителя I пунктирными линиями, а теплоносителя II – сплошными. Теплоноситель I поступает через штуцер 12, движется по нечетным каналам (считая справа налево) и уходит через штуцер 2. Теплоноситель II поступает в аппарат через штуцер 1, протекает по четным каналам и выходит через штуцер 2. Пакет пластин зажимается между неподвижной плитой 3 и подвижной плитой 8.

Часто пластинчатые теплообменники используют для охлаждения горячих жидкостей с помощью холодной воды.

Достоинства:

– высокая эффективность работы в системах «жидкость-жидкость»;

– высокие значения коэффициент теплопередачи;

– самая большая поверхность теплообмена среди всех типов теплообменников;

– низкая металлоемкость;

– простота очистки поверхностей пластин.

Недостатки:

– много прокладок, которые периодически требуется заменять;

– невозможность работы при высоких давлениях.

Рисунок 1.23 – Пластинчатый теплообменник и его элементы:

– монтажная схема: 1, 11 – штуцеры ввода и вывода теплоносителя II; 2, 12 – штуцеры ввода и вывода теплоносителя I; 3 – неподвижная плита; 4, 13 – каналы для движения теплоносителя I (пунктирные линии); 5 14 – для движения теплоносителя II; 6 – пластины; 7 – направляющие стержни; 8 – подвижная плита; 9 – неподвижная стойка; 10 – стяжное винтовое устройство;

– монтажная схема: 1, 11 – штуцеры ввода и вывода теплоносителя II; 2, 12 – штуцеры ввода и вывода теплоносителя I; 3 – неподвижная плита; 4, 13 – каналы для движения теплоносителя I (пунктирные линии); 5 14 – для движения теплоносителя II; 6 – пластины; 7 – направляющие стержни; 8 – подвижная плита; 9 – неподвижная стойка; 10 – стяжное винтовое устройство;

– схема движения теплоносителей I и II в теплообменнике;

– схема движения теплоносителей I и II в теплообменнике;

– характер потока жидкости в пространстве между двумя соседними гофрированными пластинами;

– характер потока жидкости в пространстве между двумя соседними гофрированными пластинами;

– устройство пластины: 1 – фигурная прокладка, уплотняющая пространство между соседними пластинами, по которому движется снизу вверх теплоноситель I; 2, 3 – отверстия для прохода теплоносителя I; 4 – кольцевые прокладки, уплотняющие отверстия 5 и 6, через которые проходит теплоноситель II.

– устройство пластины: 1 – фигурная прокладка, уплотняющая пространство между соседними пластинами, по которому движется снизу вверх теплоноситель I; 2, 3 – отверстия для прохода теплоносителя I; 4 – кольцевые прокладки, уплотняющие отверстия 5 и 6, через которые проходит теплоноситель II.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 880; Нарушение авторских прав?; Мы поможем в написании вашей работы!