КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Инструментальные устройства АСИ

Для автоматической замены инструмента на станках с ЧПУ и ОЦ достаточно широко применяются различные инструментальные устройства и способы:

- замена режущих пластинок;

- замена инструментальных блоков и головок;

- замена режущих инструментов совместно со вспомогательным.

Замена режущих пластинок

В настоящее время в большинстве инструментов, применяемых на станках с ЧПУ, используются многогранные механически закрепленные твердосплавные режущие пластины. Режущая пластина представляет малогабаритный и легкий элемент, замена которого вручную производится быстро и легко.

При автоматической замене режущих пластин возникают трудности из-за разнообразия форм пластин, а также сложности надежного их закрепления при малых габаритах.

Фирмой Sandvik Coromant создан механизм автоматической замены параллелограммных пластин для резцов, предназначенных для контурной обработки. Однако промышленного распространения этот механизм не получил из-за громоздкости, сложности наладки и частых отказов.

Замена инструментальных блоков и головок

Рядом фирм разработана и освоена система автоматической замены инструментальной режущей головки (блока).

Характерная особенность инструментальной оснастки автоматической смены инструментальных головок заключается в том, что сменный режущий инструмент представляет собой как бы только рабочую часть обычного резца, а хвостовая (крепежная) часть условно может быть отнесена к вспомогательному инструменту. Такие сменные режущие элементы меньше обычных резцов, но больше сменных многогранных пластин, что позволяет создавать на сменных режущих элементах базовые поверхности, обеспечивающие стабильное и надежное их закрепление.

Принцип их действия заключается в том, что корпус державки остается на станке, а заменяются только инструментальные головки, которые имеют небольшие размеры и массу (до нескольких грамм), что позволяет иметь достаточно большой комплект инструментов, который может включать даже инструменты-дублеры для замены затупившегося инструмента без значительного увеличения размеров инструментального магазина.

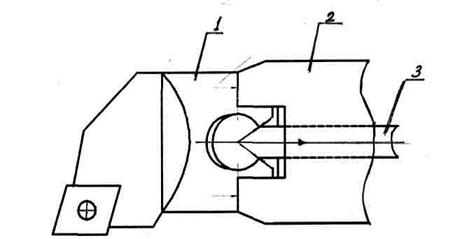

Соединение инструментальной головки с державкой показано на рис. 26. Головка устанавливается сверху перпендикулярно к оси инструмента. Тяга 3, перемещаясь вправо, автоматически зажимает головку с помощью пакета тарельчатых пружин. При перемещении тяги влево посредством гидропривода головка раскрепляется. Такой механизм обеспечивает точное и надежное закрепление головок

Инструментальные головки устанавливаются в компактном магазине, из которого автоматически переносятся двухзахватным автооператором в державку.

Рис. 26. Инструментальная головка с хвостиком державки

системы BTS

Такая система обеспечивает высокую жесткость конструкции и точность установки сменных режущих головок, а также возможность использования многогранных режущих пластин.

Системы автоматической смены инструментальных головок наиболее рациональны для токарной обработки.

В Швеции разработаны три типоразмера инструментальной системы ВТ 25, ВТ 32 и ВТ 40 для токарной обработки соответственно для сечений инструмента 25×25 мм, 32×32 мм и

40×40 мм. Преимущества инструментальной системы BTS: малые габариты и масса автоматически заменяемых элементов (масса головки 0,7 кг), хорошая очистка базовых поверхностей на заменяемых элементах.

Недостатки: применение специальных резцовых головок; ограниченность вылета расточных головок; необходимость привязки блоков для резцовых головок и вращающихся головок к определенным позициям револьверной головки; невозможность автоматической переналадки станка для обработки другой детали.

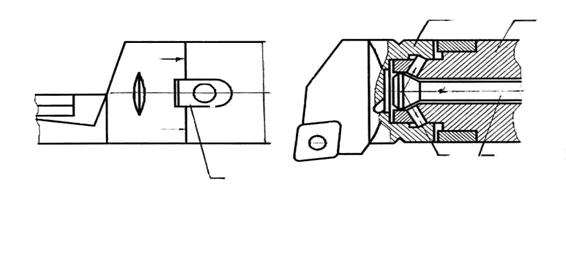

В системе Multiflex System (МТХ, Германия) установка инструментальной головки 1 в державку 2 осуществляется при ее основном перемещении (рис. 27).

Рис. 27. Система автоматической смены инструментов

Multiflex

При этом штырь входит в отверстие и фиксируется в угловом положении шпонкой 5, взаимодействующей с пазом головки инструмента. При перемещении вправо тяги 4 с конусной головкой штыри 3, взаимодействующие с конусной выточкой инструментальной головки, обеспечивают плотный контакт по торцу головки инструмента и державки при закреплении инструментальной головки.

Преимущества системы МТХ:

- небольшие габариты и масса заменяемых элементов;

- большая вместимость магазинов, технологичность базовых поверхностей, простота очистки базовых поверхностей от стружки;

- унификация резцовых головок для внутренней и наружной обработки.

Недостатки:

- отсутствие подсистемы для вращающегося инструмента;

- замена резцовых головок для внутренней и наружной обработки производится движением захватов в двух взаимно перпендикулярных направлениях.

Замена режущих инструментов совместно

со вспомогательным

Эффективность работы станков с ЧПУ, повышение их производительности в значительной мере зависит от технического уровня вспомогательного инструмента, обеспечивающего возможность сокращения всех составляющих штучно-калькуляционного времени.

Сокращение основного времени, достигаемое интенсификацией режимов резания, может быть обеспечено в результате повышения жесткости вспомогательного инструмента, увеличения силы закрепления режущего инструмента, особенно оснащенного твердосплавными неперетачиваемыми пластинами, изготовленными из сверхтвердых материалов, а также за счет применения конструкций патронов, исключающих влияние центробежных сил на точность обработки.

Уменьшение времени, затрачиваемого на базирование и закрепление заготовок, может быть обеспечено за счет применения вспомогательного инструмента, обеспечивающего расширение технологических возможностей станка (сменных угловых головок, токарных головок для вращающихся инструментов и т. п.).

Сокращения времени на смену инструмента можно достичь за счет быстросменности вспомогательного инструмента, предварительно настроенного вне станка, сокращения числа смен за счет применения многошпиндельных головок.

Сокращение основного и вспомогательного времени работы станка может быть достигнуто концентрацией переходов при применении многошпиндельных головок.

Уменьшение подготовительно-заключительного времени оказывает существенное влияние на сокращение времени простоя станка с ЧПУ, особенно в мелкосерийном производстве. Поскольку переналадка станка заключается лишь в смене программоносителя, сокращение подготовительно-заключительного времени обусловливается главным образом сокращением времени замены инструмента и приспособлений.

Сокращение времени замены вспомогательного инструмента в сборе с режущим достигается их предварительной настройкой вне станка и установкой в револьверных головках и инструментальных магазинах, а также быстрой сменой револьверных головок или автоматической сменой магазинов с установленным заранее вне станка необходимым вспомогательным инструментом в сборе с режущим инструментом. Можно сформулировать следующие требования к вспомогательному инструменту для станков с ЧПУ.

1. Крепление режущего инструмента с требуемой точностью, жесткостью и виброустойчивостью.

2. Регулирование (при необходимости) положения режущих кромок относительно координат технологической системы станков с ЧПУ.

3. Расширение технологических возможностей станков с ЧПУ.

4. Концентрация технологических переходов.

5. Удобство эксплуатации (быстросменность, простота сборки, наладка и др.).

6. Технологичность изготовления.

Выводы и рекомендации

1. На станках с ЧПУ наибольшее применение получили многопозиционные револьверные головки, позволяющие обеспечить обработку около 70–40 % заготовок, имеющие минимальное время смены инструмента 5–15 с.

2. Применение приводных позиций в револьверной головке позволяет расширить технологические возможности станков с ЧПУ (фрезерование, сверление отверстий параллельно оси шпинделя).

3. Оснащение токарных станков с ЧПУ инструментальным магазином позволяет увеличить число применяемых инструментов, увеличить число обрабатываемых поверхностей, обеспечить смену комплектов инструментов во время работы станка, упрощает программирование и составление карт наладки.

4. Современное станочное оборудование должно отвечать следующим требованиям:

- обладать необходимым минимумом технологических и технических возможностей;

- осуществлять изготовление поверхностей деталей параллельно и высокопроизводительными методами;

- быть способным подстраиваться под изменяющиеся производственные условия.

5. На токарных станках обрабатывают в основном поверхности вращения: цилиндрические, конические, фасонные, сферические, винтовые с применением инструмента – резцы, сверла, зенкеры и метчики. При использовании специальных приспособлений на ТС проводят наружное и внутреннее шлифование, сверление, сверление глубоких отверстий, обкатывание и раскатывание, фрезерование, закалку, напыление металлов и пластмасс и др. операции. Для токарных ОЦ нужны револьверные головки с собственным приводом.

6. Конструкцию инструментальной оснастки станков с ЧПУ определяют присоединительные поверхности для крепления на станках. Выбор рациональных присоединительных поверхностей и степень их унификации оказывают влияние на построение системы инструментальной оснастки.

7. Сокращение времени замены вспомогательного инструмента в сборе с режущим достигается их предварительной настройкой вне станка и установкой в револьверных головках или инструментальных магазинах.

8. Неотъемлемой частью станка является комплект вспомогательных инструментов, состоящий из резцедержателей, патронов, оправок и втулок различных конструкций, предназначенных для крепления режущих инструментов.

9. Требования к вспомогательному инструменту:

а) крепление режущего инструмента с требуемой точностью, жесткостью и виброустойчивостью;

б) регулирование положения режущих кромок относительно координат технологической системы станков с ЧПУ;

в) расширение возможностей станков с ЧПУ;

г) концентрация технологических переходов;

д) удобство эксплуатации (быстросменность, простота сборки, наладки и др.);

г) технологичность изготовления.

|

|

Дата добавления: 2014-01-05; Просмотров: 897; Нарушение авторских прав?; Мы поможем в написании вашей работы!