КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Экономическая эффективность

|

|

|

|

Подсистема обслуживания работающих

Подсистема обслуживания работающих предназначена для создания нормальных условий для работы путем организации бытового и медицинского обслуживания, а также служб общественного питания.

По видам обслуживания и размещения объектов бытовое обслуживание можно разбить на три группы:

- местное, в повседневное рабочее время, в радиусе 50–90 м − курительные, санитарные узлы, питьевые устройства;

- цеховое и межцеховое, повседневное и периодическое, в радиусе 200–400 м − комплекс гардеробов, умывальников и душевых помещений;

- общезаводское, повседневное и периодическое, в радиусе 500–800 м – прачечные, ремонтные и другие объекты.

В механосборочных цехах создают фельдшерский пункт при числе работающих 300–800, а в цехах с повышенной опасностью

в отношении травматизма и профессиональных заболеваний − при меньшем числе работающих. По видам обслуживания и размещения объекты медицинского обслуживания имеют деление такое же, как бытовое обслуживание. К местному медицинскому обслуживанию относят санитарные посты, площадь которых принимают из расчета 0,01 м2 на одного человека в смену с максимальным количеством персонала и комнаты личной гигиены женщин, на которые предусматривают площади из расчета 0,1 м2 на одну работающую женщину в смене с максимальным количеством персонала. Цеховое медицинское обслуживание осуществляют здравпункты. Их площадь рассчитывают по норме 0,06–0,08 м2 на одного работающего в смене с максимальным количеством персонала. Обычно основная площадь здравпунктов состоит из нескольких комнат общей площадью 48 м2. Дополнительно выделяют площадь для санитарного узла.

К службам местного общественного питания относят торговые автоматы, киоски и лотки. Службы цехового общественного питания включают буфеты, столовые-раздаточные, столовые-доготовочные (обеды из полуфабрикатов).

Экономическая эффективность ГПС определяется "стратегическими" и ''тактическими" преимуществами гибкого производства.

К "стратегическим" преимуществам относятся:

- сокращение цикла подготовки производства - до 2¸3 раз;

- сокращение потребных капвложений - до 1,5¸2 раз при переходе на выпуск новых изделий;

- устранение противоречий между мелкосерийностью выпуска объектов производства и крупными масштабами самого производства;

- замена управления производством и оборудованием человеком и (или) при помощи программного управления на более сложные, но более оперативные системы оптимального управления

на базе ЭВМ;

- повышение информативности системы и исключение ошибок при управлении.

К "тактическим" преимуществам (по сравнению с универсальным оборудованием) относятся:

- повышение производительности труда - 2¸4 раза;

- повышение производительности ГПМ на базе токарных станков с ЧПУ - 2¸2,5 раза;

- повышение производительности труда ГПМ на базе ОЦ -

4¸6 раз;

- увеличение коэффициента сменности - до 2,5¸1,8;

- увеличение коэффициента загрузки оборудования - до 0,75¸0,9;

- высвобождение численности - до 50¸80 %;

- сокращение единиц технологического оборудования - до 2¸3 раз;

- сокращение производственных площадей - 1,3¸1,5 раза;

- сокращение производственного цикла - до 2¸5 раз;

- повышение качества продукции;

- повышение культуры производства, содержание труда.

Сущность традиционной затратной концепции эффективности общественного производства заключается в расчете народнохозяйственных затрат по различным вариантам производственных систем, обеспечивающих тождественный результат в выборе варианта с наименьшими затратами. Обычно сравнивают по годовым приведенным затратам либо годовому экономическому эффекту. Такие модели больше подходят к составлению краткосрочных прогнозов по прибыльности, а не к долгосрочным стратегическим целям. Но при правильном использовании существующих моделей можно оценить эффективность ГПС.

В настоящее время наиболее употребительны четыре метода оценки ГПС:

1. Метод окупаемости основан на определении периода окупаемости для каждой конкурирующей станочной системы. Расчеты упрощенные, переменные считаются детерминированными. Гибкость, социальный эффект не учитываются. Такой подход для ГПС недостаточно корректен.

2. Метод качественных показателей предполагает оценку достоинств и определение эффекта (прямого и косвенного) от использования ГПС. Расчеты аналогичны первому методу.

3. Метод опытной оценки, при котором выбирается несколько переменных (объем выпуска, точность, достижимая гибкость и прочее) и проводится сопоставление их с базовыми величинами. По результатам сопоставления выбирают тот или иной вариант. К недостаткам метода следует отнести невозможность проследить динамику изменения показателей при изменении производственных условий, достоверность, как правило, в пределах отрасли.

4. Метод моделирования, являющийся для ГПС наилучшим. Для каждой станочной системы разрабатывается своя математическая модель, содержащая в общем случае как детерминированные, так и стохастические переменные. Результаты моделирования также являются вероятностными.

Особое значение для решения вопроса о проектировании ГПС имеет методика укрупненного расчета предварительного экономического эффекта на ранних стадиях.

В качестве базового варианта для ГПС принимается автономное технологическое оборудование с ЧПУ.

Тогда для предварительной оценки можно считать применение ГПС эффективным [2], если:

, (15)

, (15)

где - значение коэффициента увеличения стоимости из табл. 8;

- значение коэффициента увеличения стоимости из табл. 8;  - фактическое значение коэффициента увеличения стоимости.

- фактическое значение коэффициента увеличения стоимости.

, (16)

, (16)

где  и

и  - из табл. 8;

- из табл. 8;  - стоимость механообработки детали (определяется по технологическому процессу типовой детали, переводимой на выпуск с автономных станков с ЧПУ на ГПС);

- стоимость механообработки детали (определяется по технологическому процессу типовой детали, переводимой на выпуск с автономных станков с ЧПУ на ГПС);  - минимальные суммарные потери для автономного станка с ЧПУ, приходящиеся на одну деталь:

- минимальные суммарные потери для автономного станка с ЧПУ, приходящиеся на одну деталь:

, (17)

, (17)

где  - потери от связывания оборотных средств в незавершенном производстве, приходящиеся на одну деталь;

- потери от связывания оборотных средств в незавершенном производстве, приходящиеся на одну деталь;  - потери на переналадку оборудования, приходящиеся на одну деталь.

- потери на переналадку оборудования, приходящиеся на одну деталь.

Таблица 8

Допустимое увеличение стоимости ГПМ и ГПС

относительно автономных станков с ЧПУ*

| Показатель | Автономные станки с ЧПУ | ГПМ с автоматизированной | ГПС | ||

| загрузка детали и смена инструмента | |||||

| загрузкой детали | сменой инструмента | ||||

1. Коэффициент использования машинного времени  при обработке деталей:

простых

сложных при обработке деталей:

простых

сложных

|

|

|

|

| |

2. Коэффициент сменности

| 1,6 | 2¸3 | 2¸3 | ||

3. Коэффициент увеличения сменности

| 1,3¸1,9 | 1,3 | 1,3¸1,9 | ||

| 4. Коэффициент использования оборудования при обработке деталей: простых сложных |

|

|

|

| |

5. Коэффициент уменьшения вложений в оборотные средства  за счет сокращения производственного цикла за счет сокращения производственного цикла

| 0,95 | 0,9 | 0,85 | ||

6. Коэффициент допустимого увеличения стоимости  *** системы при обработке деталей:

простых

сложных *** системы при обработке деталей:

простых

сложных

|

|

|

|

|

* - в числителе приведены данные для малой партии выпуска, в знаменателе - для большой;

** - меньшее значение для 2-сменной работы, большее - для 3-сменной работы;

*** - значение определяется по формуле:

(18)

(18)

где  - полная себестоимость детали, руб.;

- полная себестоимость детали, руб.;  - коэффициент потерь от связывания оборотных средств,

- коэффициент потерь от связывания оборотных средств,  ;

;  - число рабочих дней в году;

- число рабочих дней в году;  - суммарная трудоемкость всех операций механообработки данной детали;

- суммарная трудоемкость всех операций механообработки данной детали;

- время пролеживания детали;

- время пролеживания детали;  - усредняющий коэффициент для партии деталей, ориентировочно

- усредняющий коэффициент для партии деталей, ориентировочно  ;

;  - годовая программа выпуска, шт.;

- годовая программа выпуска, шт.;  - суммарное время межоперационного пролеживания.

- суммарное время межоперационного пролеживания.

, (19)

, (19)

где  - постоянная для данного вида переналадки величина.

- постоянная для данного вида переналадки величина.

Так как обе составляющие потерь зависят от величины партии запуска ( ), то можно подобрать оптимальный режим партии, при котором

), то можно подобрать оптимальный режим партии, при котором  наименьшее.

наименьшее.

ЗАКЛЮЧЕНИЕ

Анализ отечественного и зарубежного опыта проектирования и эксплуатации ГПС позволяет определить основные тенденции развития мирового машиностроения на ближайшую перспективу (до 2020 года):

1. Появление ОЦ и ЧПУ положило начало централизации обработки. Поточная форма организации производства для ГПС

неэффективна.

2. Из-за уменьшения времени переналадки ГПС (до 5¸10 минут вместо нескольких часов) обработка партиями не оказывает значительного влияния, то есть можно изготавливать изделия в таких количествах, которые требуются в данный момент. Производственный цикл сокращается с месяцев до нескольких часов, что увеличивает оборачиваемость оборотных средств и сокращает накладные расходы.

3. Интеграция производства как на уровне ТП, так и управления производством (АСУП, САПР, ГПС) - основное направление автоматизации машиностроения, позволяющее решить основное противоречие - рост фондовооружения и снижения фондоотдачи.

4. Наиболее эффективная область использования ГПС - мелкосерийное и серийное производство, но ГПС, построенные на основе ОЦ для массового производства, эффективны и при больших программах выпуска.

5. Основные мероприятия по снижению стоимости ГПС:

- имитационное моделирование при проектировании и эксплуатации;

- тщательное планирование автоматизации производства (не менее чем на 5 лет). Первоначально создаются ГПМ и ГПС малой интеграции;

- как обязательная составная часть будущего интегрированного производства с единой СУ, САПР и т. д.;

- увеличение надежности работы ГПС как за счет повышения надежности элементной базы, так и уровня обслуживания. Последнее предполагает сервисное обслуживание систем фирмами-изготовителями, наличие высококвалифицированных специалистов - организаторов производства, создателей и пользователей ГПС.

6. Совершенствование системы материально-технического снабжения. В Японии и США получает распространение система "just in time" ("все только тогда, когда нужно"), предполагающая ускорение оборота материальных запасов за счет ликвидации промежуточного складирования материалов и полуфабрикатов. При этом избегают использовать комплектующие поставки, резко повышаются требования к качеству, чтобы исключить возможность дефицита деталей на финишных операциях из-за потерь в брак. Вероятность перебоев в работе - главный недостаток указанной системы. Поэтому сохраняет конкурентоспособность традиционный метод - совершенствование планирования материальных запасов

в рамках АСУП. Очевидно, наиболее перспективно сочетание этих направлений.

7. Совершенствование ПР. Создание специальных ПР для ГПС, оснащенных многопрограммными адаптивными системами на базе технического зрения и лазерной техники.

8. Противоречие между демассификацией продукции и массификацией производства решается на основе углубленной подетальной и поузловой специализации, повышении уровня стандартизации, создании агрегатно-модульных конструкций технологических машин. Надежность кооперации достигается за счет поглощения фирм-смежников и подчинения их общему руководству (например, в станкостроении США уровень специализации составляет 65 %,

а в автомобилестроении до 80 %).

9. Важнейшая проблема - правильный подбор и обучение кадров всех уровней, от руководителей до рабочих-операторов. На базе передовых промышленных предприятий организуются центры подготовки кадров, которые дополнительно (центр роботизации фирмы ASEA, Швеция) обеспечивают потребителя оборудованием и программным обеспечением, разрабатывают имитационные модели и проводят сервисное обслуживание.

10. Разработка типовых ГПС. При этом должна быть предусмотрена возможность использования действующего технологического оборудования и систем управления.

11. Возрастает роль человека на производстве при существенном изменении его деятельности. Функции выполнения производственных операций заменяются функциями планирования, регулирования, контроля. Возрастает роль и объем применения информационных систем.

Возрастает роль специалистов широкого профиля. Экономически выгодным становится постоянное повышение квалификации. Изменяются и модели организации рабочего времени специалистов.

ПРИЛОЖЕНИЕ 2

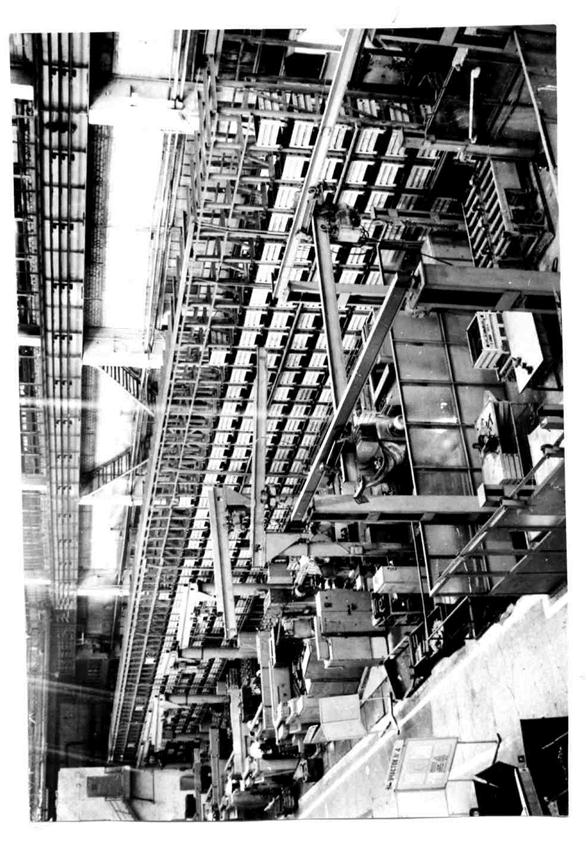

Общий вид ГПС

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Гибкие производственные комплексы / под ред. В. Н. Белянина, В. А. Лещенко. – М.: Машиностроение, 1984.

2. Рачков, М. Ю. Оборудование и основы проектирования ГАП / М. Ю. Рачков. – М.: Высш. шк., 1991.

3. Логашов, В. Г. Технологические основы гибких автоматических производств / В. Г. Логашов. – Л.: Машиностроение, 1985.

4. Васильева, В. Н. Тенденция развития производственных систем в машиностроении (зарубежный опыт). Технология, оборудование, организация и экономика машиностроительного производства. Сер. ЦКП. Вып. 2 / В. Н. Васильевой, М. Ю. Евстигнеев,

Т. Г. Садовская. – М., 1986.

5. Козырев, Ю. Г. Промышленные работы: справочник /

Ю. Г. Козырев. – 2-е изд. – М.: Машиностроение, 1988.

6. Проблемы создания гибких автоматизированных производств / под ред. О. М. Макарова. – М.: Наука, 1987.

7. ГПС для сборочных работ / под ред. Б. И. Черпакова. –

М.: Высш. шк., 1989.

8. Основы создания гибких автоматизированных производств / под ред. Б. Б. Тимофеева. – Киев: Техника, 1986.

9. Меткин, Н. П. Гибкие производственные системы

/ Н. П. Меткин [и др.]. – М.: Изд-во стандартов, 1983.

10. Пуховский, Е. С. Технология гибкого автоматизированного производства / Е. С. Пуховский, Н. Н. Мясников. – Киев: Техника, 1989.

11. Полетаев, В. А. Проектирование технологических процессов автоматизированного производства: учеб. пособие / В. А. Полетаев. – Кемерово, 2000.

12. Трусов, А. Н. Автоматизация производственных процессов в машиностроении: конспект лекций. – Кемерово, 1997.

13. Дулько, О. Л. В помощь оператору ГПС / О. Л. Дулько. – Л.: Лениздат, 1990.

14. Мельников, Г. Н. Проектирование механосборочных цехов / Г. Н. Мельников, В. П. Вороненко. – М.: Машиностроение, 1990.

15. Контроль и диагностика в ГПС / под ред. Б. И. Черпакова. – М.: Высш. шк., 1989.

16. Алексеенко, А. В. Сбор и переработка металлической стружки / А. В. Алексеенко. – М.: Машиностроение, 1980.

17. Гибкие сборочные системы / под ред. У. Д. Хегинботами. – М.: Машиностроение, 1988.

18. Трухин, В. В. Технологические основы создания РТК и ГПС: конспект лекций / В. В. Трухин. – Кемерово, 2002.

19. Гибкое автоматическое производство / под ред.

С. А. Майорова. – М.: Высш. шк., 1985.

ОГЛАВЛЕНИЕ

| Предисловие | ||

| 1. | Основные тенденции развития автоматизированного производства | |

| 1.1. | Цели создания ГАП | |

| 1.2. | Проблемы создания ГПС | |

| 1.3. | Основные понятия гибкого автоматизированного производства | |

| 1.4. | Принципы построения ГПС | |

| 1.5. | Основные характеристики ГПС | |

| 1.5.1. | Выпускаемая продукция | |

| 1.5.2. | Гибкость | |

| 1.5.3. | Степень автоматизации | |

| 1.5.4. | Надежность функционирования | |

| 1.5.5. | Производительность | |

| 1.6. | Этапы организации | |

| 1.7. | Структура ГПС | |

| 2. | Обзор существующих ГПС | |

| 2.1. | Опыт создания ГАП за рубежом | |

| 2.2. | Опыт создания ГАП в России | |

| 2.2.1. | Отделение механической обработки | |

| 2.2.2. | Отделение технологического обеспечения | |

| 2.2.3. | Определение комплектации заготовок | |

| 2.2.4. | Пункт технического контроля | |

| 2.2.5. | Автоматизированная транспортно-складская система (АТСС) | |

| 2.2.6. | Система удаления стружки | |

| 3. | Технологические основы создания ГПС | |

| 3.1. | Принципы классификации и группирования деталей | |

| 3.1.1. | Классификация деталей | |

| 3.1.2. | Группирование деталей | |

| 3.2. | Технологичность конструкции деталей | |

| 3.2.1. | Основные рекомендации по повышению технологичности корпусных деталей | |

| 3.2.2. | Основные рекомендации по повышению технологичности деталей типа тел вращения | |

| 3.3. | Особенности проектирования технологического процесса | |

| 3.3.1. | Выбор заготовок | |

| 3.3.2. | Базирование заготовок | |

| 3.3.3. | Рекомендации по построению технологического процесса механической обработки | |

| 3.3.4. | Особенности обработки корпусных деталей | |

| 3.3.4. | Особенности обработки деталей тел вращения | |

| 4. | Создание ГПС механической обработки деталей | |

| 4.1. | Основное оборудование ГПС | |

| 4.1.1. | Металлорежущие станки с ЧПУ | |

| 4.1.2. | Многоцелевые станки с ЧПУ | |

| 4.2. | Система автоматизированной загрузки и разгрузки деталей | |

| 4.2.1. | Подсистема загрузки и разгрузки деталей с помощью промышленных роботов (ПР) | |

| 4.2.2. | Подсистема загрузки и разгрузки деталей с помощью спутников | |

| 4.3. | Автоматизированные транспортно-складские системы (АТСС) | |

| 4.3.1. | Компоновочные схемы АТСС | |

| 4.3.2. | Автоматизированная складская подсистема | |

| 4.3.3. | Автоматизированная транспортная подсистема | |

| 4.4. | Автоматизированная система инструментального обеспечения | |

| 4.4.1. | Подсистема обеспечения рабочих мест | |

| 4.4.2. | Подсистема контроля режущего инструмента | |

| 4.4.3. | Подсистема автоматической смены инструмента | |

| 4.3.3.1. | Револьверные инструменты головки | |

| 4.4.3.2. | Инструментальные магазины | |

| 4.4.3.3. | Инструментальные устройства АСИ | |

| 4.5. | Автоматизированная система удаления отходов (АСИО) | |

| 4.5.1. | Подсистема стружкоудаления | |

| 4.5.2. | Подсистема подачи СОЖ | |

| 4.6. | Система автоматического контроля (САК) | |

| 4.6.1. | Подсистема размерного контроля | |

| 5. | Создания ГПС сборки изделий | |

| 5.1. | Технологическое оборудование ГПС сборки | |

| 5.1.1. | Сборочные промышленные роботы | |

| 5.1.2. | Агрегатно-модульные сборочные станки | |

| 5.1.3. | Сборочные центры в ГПС | |

| 6. | Система охраны труда работающих | |

| 6.1. | Подсистема обеспечения безопасной работы | |

| 6.2. | Подсистема обеспечения санитарных условий труда | |

| 6.3. | Подсистема обслуживания работающих | |

| 7. | Экономическая эффективность | |

| Заключение | ||

| Приложение 1 | ||

| Приложение 2 | ||

| Список рекомендуемой литературы |

Трухин Владимир Вениаминович

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 433; Нарушение авторских прав?; Мы поможем в написании вашей работы!