КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкції зубчастих коліс та їхнє виготовлення

|

|

|

|

Конструкція зубчастих коліс залежить від їхніх розмірів, матеріалу, способу і технології виготовлення заготовки, експлуатаційних вимог. Якщо діаметр кола впадин мало відрізняється від діаметра вала, шестірню виготовляють із валом як одну деталь (рис. 22.9, а, б). Зубчасті колеса, що допускають посадку та закріплення на валу, як правило, виготовляють насадними. Це дає змогу підбирати різні найвигідніші матеріали і термообробку для вала і колеса, спрощує технологію виготовлення та дає можливість після спрацювання зубців колеса зробити його заміну, зберігаючи при цьому вал. Однак вали, виготовлені разом із зубчастими колесами, мають більшу жорсткість, що позитивно впливає на роботу зубчастої передачі.

Зубчасті колеса невеликого діаметра (d ≤ 200 мм) можуть виготовлятись із круглого прокату, кованих або штампованих заготовок у вигляді суцільного диска без маточини або з маточиною (рис. 22.9, в).

Колеса середніх діаметрів (d ≤ 600 мм) виготовляють із заготовок куванням, штампуванням або литтям. У більшості випадків такі колеса мають дискову конструкцію (рис. 22.9, г, д). Наближені розміри елементів цих коліс такі: діаметр маточини dM = (I,8...2,0)d0; довжина маточини /м = (1,0...1,2) Ь; товщина диска

δД = (0,25... 0,35) Ь; товщина обода δ0 = (3...4) т.

Для великогабаритних передач заготовки для зубчастих коліс виготовляють литтям (рис. 22.9, д) або зварюванням (рис. 22.9, е). При використанні для зубчастих вінців високоякісних сталей інколи застосовують бандажовані зубчасті колеса (рис. 22.9, є). У цьому разі зубчастий вінець насаджують на центральну колісну частину з гарантованим натягом і додатково закріплюють гвинтами.

Сучасні методи утворення поверхонь зубців зубчастих коліс достатньо різноманітні і нараховують у загальній кількості близько 50 найменувань. Сюди належать зубонарізування за допомогою зуборізних інструментів усіх типів, лиття, порошкова металургія та пластичне деформування, яке забезпечує підвищення міцності зубців і високу продуктивність при виготовленні. Вибір будь–якого методу формоутворення зубців залежить від комплексу економічних, експлуатаційних, технологічних вимог, що ставляться до конструкцій зубчастих коліс.

Широке застосування мають два методи нарізування зубців: копіювання та обкочування.

При нарізуванні зубців методом копіювання їх профіль дістають як копію контуру робочої частини зуборізного інструменту (рис. 22.10) – дискової або пальцевої фрези, що послідовно прорізає впадини між зубцями. Основні недоліки цього методу – це відносно низька продуктивність, мала точність та потреба великої кількості зуборізного інструменту, оскільки форма профілю зубців залежить не тільки від модуля, а й від числа зубців зубчастого колеса.

|

Основний, більш продуктивний та точний метод нарізування зубців – це метод обкочування, при якому одночасно нарізується кілька зубців і профіль зубців утворюється у вигляді огинаючої лінії послідовних положень різальних кромок інструменту (рис. 22.11). Як інструмент тут може використовуватись спеціальне зубчасте колесо (довбач), що здійснює зворотно–поступальний рух. Одним довбачем можна нарізувати зубчасті колеса з різним числом зубців

даного модуля, причому колеса як зовнішнього, так і внутрішнього зачеплень. При безмежному збільшенні діаметра та числа зубців довбача будемо мати інструментальну рейку (рис. 22.11) – найбільш простий та точний інструмент для нарізування зубців за методом обкочування.

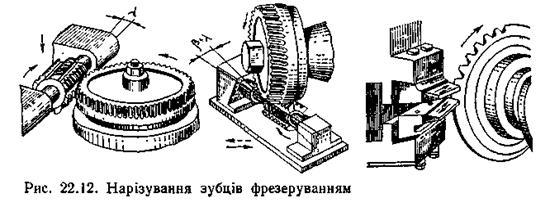

Принцип стругання з почерговими робочими та холостими ходами інструменту, який має місце при нарізуванні зубців довбачем та рейкою, не забезпечує високої продуктивності. Якщо замінити інструментальну рейку черв'ячною фрезою (рис. 22.12), що має у нормальному перерізі профіль рейки, то процес стругання заміняється неперервним більш продуктивним процесом фрезерування. Цей спосіб нарізування зубців має переважне застосування. Він використовується для коліс як із прямими, так і з косими зубцями. Метод обкочування застосовується і для нарізування зубців конічних зубчастих коліс (рис. 22.12), яке здійснюється на спеціальних верстатах.

Основними методами остаточної або фінішної обробки зубців є шліфування, що виконується на спеціальних зубошліфувальних верстатах, у більшості випадків після термообробки нарізаних зубців, та шевінгування, при якому інструмент (шевер), який працює за методом обкочування, знімає дуже тонкий шар металу з профільних поверхней зубців. Інколи для згладжування мікронерівностзй

на робочих поверхнях незагартованих зубців застосовують обкочування зубчастих коліс протягом кількох хвилин під навантаженням при зачепленні їх із еталонним колесом високої твердості.

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 548; Нарушение авторских прав?; Мы поможем в написании вашей работы!