КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Розрахунок пресових з'єднань

|

|

|

|

При розрахунках на міцність пресових з'єднань, перш за все, треба забезпечити взаємну нерухомість з'єднаних деталей під навантаженням, що досягається встановленням потрібної посадки (натягу в з'єднанні), а також слід перевірити міцність спряжених деталей, бо потрібний натяг може спричинити руйнування або недопустимі деформації деталей з'єднання. Тому розрахунок пресових з'єднань виконують за двома умовами: міцності (нерухомості) з'єднання; міцності деталей з'єднання. Розглянемо ці умови.

Розрахунок на міцність пресового з'єднання. Пресове з'єднання може бути навантаженим осьовою силою Fa, обертовим моментом Τ або осьовою силою і обертовим моментом одночасно (рис. 14.3).

Зовнішнє навантаження зрівноважується силами тертя на спряжених поверхнях деталей, які обумовлені нормальним тиском р, що виникає в результаті натягу в з'єднанні.

Умова міцності з'єднання при його навантаженні осьовою силою (рис. 14.3, а) має вигляд

Fa ≤ π· d· l· p·ƒ, (3)

звідки потрібний тиск на спряжених поверхнях

p ≥ Fа/(π ·d· ·l·ƒ). (4)

Умова міцності з'єднання при його навантаженні обертовим моментом Τ (рис. 14.3, б) така:

T ≤ 0,5 π ·d2 ·l ·p ·ƒ. (5)

З цієї умови потрібний тиск на поверхнях з'єднання

p ≥ 2T/ (π ·d2 ·l ·p ·ƒ) (6)

Умова міцності з'єднання при одночасному навантаженні осьовою силою Fa та обертовим моментом Τ (рис. 14.3, в) має вигляд

≤ π ·d ·l ·p·ƒ, (7)

≤ π ·d ·l ·p·ƒ, (7)

де Ft = 2T/d – колова (тангенціальна) сила від дії обертового моменту Т, віднесена до спряжених поверхонь. Умова (7) дає змогу записати вираз для визначення потрібного тиску в з'єднанні:

p ≥  . (8)

. (8)

У записаних формулах взято такі позначення: d і l – діаметр та довжина поверхонь з'єднання; ƒ– коефіцієнт тертя ковзання.

Коефіцієнт тертя на поверхнях контакту деталей залежить від багатьох факторів: способу складання з'єднання, виду мастила, що застосовують при запресовуванні деталей, шорсткості поверхонь та ін. Тому точне значення ƒ може бути визначене тільки експериментально для конкретних деталей та умов складання з'єднання. В наближених розрахунках міцності пресового з'єднання сталевих і чавунних деталей беруть: ƒ = 0,08...0,10 – при складанні запресовуванням;

ƒ = 0,12...0,15 – при складанні з нагріванням або охолодженням однієї з деталей.

Розрахунковий натяг δр циліндричного з'єднання (рис. 14.4) пов'язаний з тиском p на спряжених поверхнях з'єднання такою залежністю (формула Ляме з теорії розрахунку товстостінних циліндрів, що дається в курсі опору матеріалів):

δр = pd/(С1E1 + С2E2). (9)

Тут Е1 і Е2 – модулі пружності при розтягу матеріалів охоплюваної та охоплюючої деталі відповідно; С1 і С2 – коефіцієнти Ляме, що визначаються за формулами (розміри див. на рис. 14.4):

;

;  (10)

(10)

де μ1 та μ2 – коефіцієнти Пуассона матеріалів охоплюваної та охоплюючої деталей відповідно; для сталі μ = 0,28...0,30, для чавуну μ = 0,25...0,27.

За формулою (9) можна визначити розрахунковий натяг пресового з'єднання за потрібним тиском р, який розраховується за формулами (4), (6) і (8). Дійсний натяг δд повинен бути більшим від розрахункового δр у зв'язку з тим, що вимірювання діаметрів поверхонь з'єднання виконується по вершинах нерівностей, які зрізаються та згладжуються при запресовуванні деталей. Рекомендують брати

δд = δр + 1,2 (Rz1 + Rz2), (11)

де Rz1, Rz2 – висоти нерівностей поверхонь деталей з'єднання. Значення Rz1 і Rz2 для пресових з'єднань назначають у межах 8–2 мкм.

Якщо складання пресового з'єднання виконують за допомогою нагрівання або охолодження однієї з деталей, то дійсний натяг беруть рівним розрахунковому, тобто δд = δр.

За δд підбирають відповідну стандартну посадку, для якої найменший натяг δmin ≥ δд.

Розрахунок на міцність деталей пресового з'єднання. При перевірці міцності деталей пресового з'єднання слід брати до уваги найбільший можливий натяг δmax вибраної посадки і відповідний йому найбільший розрахунковий натяг δρ max, який визначають за формулою (при складанні з'єднання запресовуванням)

δρ max = δmax –1,2 (Rz1 + Rz2). (12)

Якщо з'єднання складають за допомогою нагрівання чи охолодження відповідної деталі, то δρ max = δmax.

Найбільший розрахунковий натяг може спричинити після складання з'єднання появу відповідного максимального тиску рmax на спряжeних поверхнях:

рmax = δρ max /[d(C1/ E1 + С2/E2)]. (13)

Формула (13) записана на основі виразу (9).

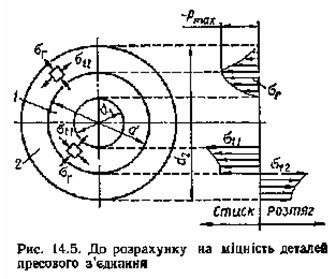

Епюри напружень у деталях 1 і 2 пресового з'єднання показані на рис. 14.5,

де σг – напруження стиску в радіальному напрямі; σt1, σt2 – відповідно напруження стиску і розтягу в тангенціальному напрямі.

Для охоплюючої деталі 2 небезпечними є точки її внутрішньої поверхні. Для цих точок радіальне σг і тангенціальне σt2 нормальні напруження визначають за формулами: σг = – pmas; (14)

σt2 = pmas (d22 + d2)/(d22 – d2). (15)

У точках внутрішньої поверхні деталі 2 виникає плоский напружений стан, при якому головні напруження σ1 = σt2; σ2 = 0 і σ3 = σr. Умову міцності для охоплюючої деталі 2 із пластичного матеріалу за гіпотезою найбільших дотичних напружень запишемо σE2 = σι – σ3 = pmas (d22 + d2)/(d22 – d2) – (– pmax) ≤ [σ]2.

Після перетворень записана умова матиме такий кінцевий вигляд:

σE2 = 2 d22pmax/(d22 – d2) ≤ [σ]2, (16)

де [σ]2 – допустиме напруження розтягу для матеріалу охоплюючої деталі.

Для охоплюваної деталі 1 (рис. 14.5) кільцевого поперечного перерізу небезпечними є також точки внутрішньої поверхні. В цих точках виникає небезпеч–ний стиск, при якому головні напруження такі:

σ1 = 0; σ2 = 0; σ3 = σt1 = – 2d2 pmax /(d2 – d12).

Умова міцності для охоплюваної деталі, що складена так, як і для охоплюючої, має вигляд σE1 = – σ3 = 2d2 pmax /(d2 – d12) ≤ [σ]1 (17)

де [σ]1 – допустиме напруження для матеріалу охоплюваної деталі.

Якщо охоплювана деталь має суцільний переріз, тобто d1 = 0, то в_довільній її точці виникає двовісний стиск. Тоді головні напруження σ1 = 0; σ2 = σ3 = – pmax.

Умова міцності в цьому разі матиме вигляд σE1 = pmax ≤ [σ]1. (18)

Допустимі напруження [σ]1 і [σ]2 для деталей пресового з'єднання можна брати близькими до границі текучості σT матеріалу цих деталей, бо досвід використання пресових з'єднань показує, що надійність з'єднання не зменшується і при наявності деякої кільцевої пластичної зони на внутрішній поверхні охоплюючої деталі.

Після складання пресового з'єднання в результаті деформування деталей 1 і 2 (рис. 14.5) діаметр d2 збільшується, а діаметр d1 зменшується на Δd2 та Δd2 відповід–но. При пружних деформаціях деталей Δd2 = 2pd2d2/[E2 (d22 – d2)]; (19)

Δd1 = 2pd1d2/(E1 (d2 – d21)].

Формули (19) можуть бути використані для визначення зміни розмірів деталей пресового з'єднання після його складання.

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 597; Нарушение авторских прав?; Мы поможем в написании вашей работы!