КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструктивні особливості рульового керування автомобіля

|

|

|

|

ЗАЗ – 1102 “ Таврія “

Таблиця 17. 1. Технічна характеристика рульового керування

| № | Найменування | Значення |

| Тип рульового керування | шестерня – рейка з протиугінним пристроєм | |

| Передавальне відношення рульового керування | 17,42: 1 | |

| Рульове колесо | металічний каркас з двома спицями, залитий поліуретаном | |

| Діаметр рульового колеса, мм | ||

| Кількість обертів рульового колеса між крайніми положеннями | 3,17 | |

| Максимальний кут повороту напрямних коліс: внутрішнє колесо зовнішнє колесо | 36 ° 29 ° 30 ¢ | |

| Мінімальний діаметр повороту, м | 9,7 | |

| Кут поздовжнього нахилу поворотної стійки, град. | ||

| Кут нахилу поворотного кулака, град. | ||

| Розвал колеса, град. | 0 ± 20 ¢ | |

| Розходження коліс(спереду більше, ніж ззаду), мм | 1...3 |

Механізм рульового керування. На автомобілі встановлений рульовий механізм типу рейка – шестерня (рис. 17. 5.). Механізм закріплений в моторному відсіку на щиті передка чотирма болтами 13 на провушинах алюмінієвого картера 4.

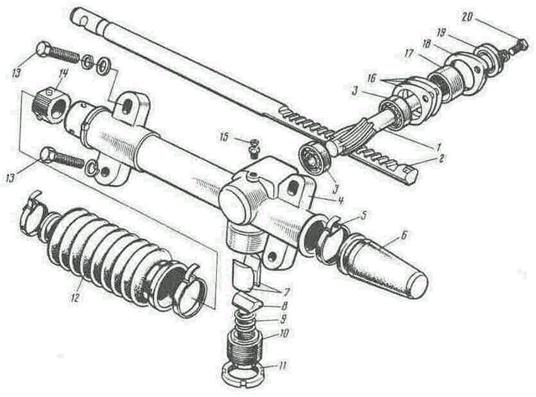

Рис. 17. 5. Деталі рульового механізму:

1 – шестерня рульового керування; 2 – рейка; 3 – підшипник шестерні; 4 – картер;

5 – хомут; 6 – лівий чохол рейки; 7 – упор рейки; 8 – підп’ятник пружини; 9 – пружина;

10 – пробка картера; 11 – стопорна гайка; 12 – правий чохол рейки; 13 – болт кріплення картера; 14 – втулка рейки; 15 – сапун; 16 – регулювальна прокладка; 17 – розпірна втулка; 18 – кришка; 19 – ущільнювач картера; 20 – болт кріплення кришки

В картері встановлені шестерня 1 на двох кулькових підшипниках 3 і рейка 2, яка циліндричним хвостовиком впирається

всередині втулки 14, а зубчастою частиною на шестерню. До шестерні рейка притиснена в зачепленні без зазору пружиною 9, яка розміщена в порожнині пробки 10, через підп’ятник 8 і напівциліндричні упори 7. Механізм ущільнюється в картері гофрованим чохлом 12, гладким чохлом 6 і ущільнювачем 19, встановленим в кришці картера.

Для вентиляції картера, об’єм якого постійно змінюється, в верхній частині його встановлений сапун 15.

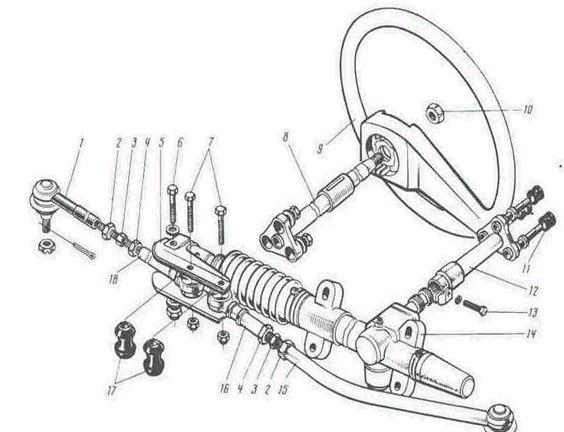

Рис. 17. 6. Механізм рульового керування:

1 – лівий чохол; 2 – рейка рульового керування; 3 – хомут; 4 – картер; 5 – правий чохол;

6 – втулка рейки; 7 – пробка картера; 8 – стопорна гайка; 9 – пружина; 10 – упор рейки;

11 – регулювальна прокладка; 12 – шестерня; 13 – ущільнювач; 14 – кришка; 15 – розпірна втулка; 16 – зовнішній підшипник; 17 – внутрішній підшипник; 18 – підп’ятник;

Д – положення рейки, яке відповідає прямолінійному руху автомобіля; Б - величина для підбирання компенсаційних прокладок; В – порожнина для мащення

Рульовий привод (рис. 17. 7.) складається з правої і лівої рульових тяг.

Рис. 17. 7. Деталі рульового керування:

1 – зовнішня половина правої тяги; 2 – права контргайка; 3 – стяжка тяг; 4 – ліва контргайка; 5 – кронштейн тяг; 6 – болт кріплення кронштейна; 7 – болт кріплення шарніра; 8 – верхній вал; 9 – рульове колесо; 10 – гайка рульового колеса; 11 – втулка муфти; 12 – нижній вал; 13 – стяжний болт клемного з’єднання; 14 – рульовий механізм в зборі; 15 – зовнішня половина лівої тяги; 16 – внутрішня половина

Тяги 1 і 15 зовнішніми кінцями кріпляться до поворотних важелів, приварених на стійках передньої підвіски, а внутрішнім – до кронштейна 5 тяг, встановленому на хвостовик рейки.

|

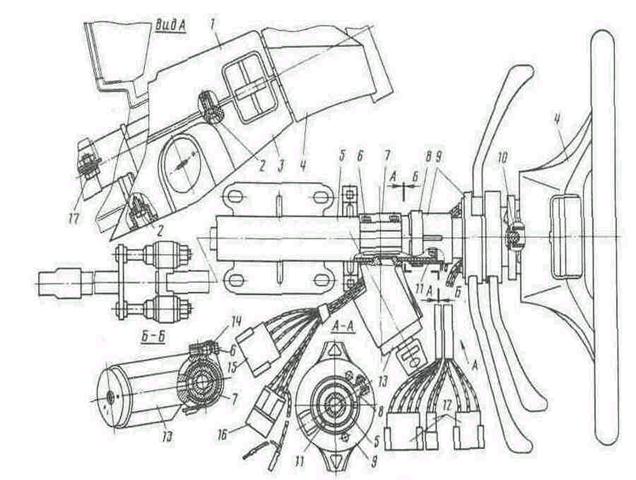

Рис. 17. 8. Опора вала в зборі з вимикачем запалювання, рульовим колесом і перемикачем:

1 – верхній кожух; 2 – гвинти кріплення кожухів; 3 – нижній кожух; 4 – рульове колесо;

5 – опора вала; 6 – головка болта кріплення вимикача запалювання; 7 – скоба вимикача запалювання; 8 – хомут; 9 – перемикач в зборі; 10 – виступ на кільці скидача (на перемикачі поворотів); 11 – виступ на опорі вала (обмежувач глибини встановлення перемикача на опору); 12 – штекерні колодки перемикача; 13 – вимикач запалювання;

14 – спеціальний болт кріплення вимикача запалювання; 15 – штекерна колодка підключення вимикача запалювання до основного джгута проводів; 16 – реле вимикача запалювання (може не встановлюватись); 17 – болт кріплення опори

Конусний вкладиш 13 (рис. 17. 9.) шарніра підтискається конічною пружиною 14, яка впирається меншим діаметром в опорну шайбу 15,

завальцьовану в головці наконечника.

|

Рис. 17. 9. Рульові тяги:

а - права тяга в зборі; б – ліва тяга в зборі;

1 – внутрішня половина правої тяги; 2 – права контргайка; 3 – права стяжка; 4 – ліва контргайка; 5 – зовнішня половина правої тяги в зборі; 6 – внутрішня половина лівої тяги; 7 – ліва стяжка; 8 – зовнішня половина лівої тяги в зборі; 9 – пружинне кільце;

10 – захисний ковпачок; 11 – ущільнювальне кільце; 12 – гайка пальця; 13 – вкладиш;

14 – пружина; 15 – заглушка; 16 – кульовий палець;

А – глибина нагвинчування стяжок (різниця розмірів А не більше 4 мм)

Вихід кульового пальця з наконечника ущільнюється гумовим захисним ковпачком 10, встановленим в канавку на головці наконечника і закріпленим в ній ущільнювальним пружинним кільцем 9.

Внутрішні шарніри 17 (рис. 17. 7.) гумовометалічні і складаються з внутрішньої розпірної металічної втулки і зовнішньої пружної гумової втулки.

Ліва і права тяги розбірні і складаються з внутрішньої і зовнішньої половинок. Обертанням стяжок 2 регулюється сходження коліс. В центрах стяжок виготовлені шестигранники.

Рис. 17. 10. Опора вала в зборі:

1 – технологічна деталь, яка встановлюється в вал і опору; 2 – опора вала; 3 – запірне кільце протиугінного пристрою; 4 – упорна шайба; 5 – пружина; 6 – упор підшипника;

7 – підшипник; 8 – опорна втулка; 9 – верхній вал; 10 – гайка; 11 – втулка муфти;

12 – нижній вал;

А – паз шліцьової втулки встановити по відношенню до технологічної деталі, як показано на малюнку; б – виступ на опорі вала (обмежувач глибини встановлення перемикача на опору)

Рульова колонка (рис. 17. 10.) представляє собою трубчасту опору 2 рульового вала з фланцем для кріплення до кронштейна педалей і кронштейна опори, встановлених на кузові.

Рульовий вал, який складається з нижньої 12 і верхньої 8 (рис. 17. 7.) частин, з’єднаних через втулки 11, обертається в опорі 2 (рис. 17. 10.) на кульковому підшипнику 7, встановленим в опорній втулці 8,яка фіксується виступом в опорі 2. До опорної втулки 8 підшипник підтискається пружиною 5 через пластмасовий упор 6. Другим кінцем пружина 9 впирається в шайбу 4.

Мастило для мащення підшипника рульового вала закладається при його складанні і в процесі експлуатації не замінюється.

Контрольні запитання:

1. Яке призначення рульового керування автомобілів?

2. З яких основних частин складається рульове керування?

3. Яке призначення рульової трапеції?

4. Яка конструкція рульової трапеції?

5. Яка загальна будова і принцип дії рульового керування без підсилювача?

6. Які типи рульових механізмів використовуються на автомобілях? Навести приклади.

7. Які функції виконує підсилювач рульового приводу?

8. Що таке стабілізація напрямних коліс автомобіля?

9. Яке призначення сходження напрямних коліс автомобіля?

10. Який тип рульового механізму використовується на автомобілі

ЗАЗ – 1102 “ Таврія “?

11. З яких деталей складається привод рульового керування автомобіля

ЗАЗ – 1102 “ Таврія ”?

12. Як влаштовані рульові тяги?

13. Що собою представляє рульова колонка?

Тема 18. Гальмівні системи

Призначення і типи гальмівних систем

Гальмівні системи представляють собою сукупність пристроїв, які забезпечують зниження швидкості руху автомобіля чи їх повну зупинку, а також утримання на місці.

До гальмівних систем пред’являються наступні вимоги:

· швидке спрацювання;

· відповідний розподіл гальмівного зусилля по колесах;

· забезпечення пропорційності між зусиллям на педалі і гальмівною силою на колесах;

· плавність гальмування і стійкість машини при гальмуванні;

· висока стабільність регулювання гальмівного механізму і добре відведення тепла.

Конструкція і технічний стан гальмівних систем особливим чином впливає на безпеку руху і ефективність використання техніки. Тому встановлені спеціальні нормативи, які визначають вимоги до ефективності гальмівних систем.

Гальмівні якості автомобілів найбільш часто оцінюють двома показниками: максимальним гальмівним шляхом S гальм і мінімальним сповільненням

J гальм. min.

Гальмівний шлях – це відстань, яку проходить машина від початку гальмування до повної зупинки.

Сповільнення – це інтенсивність зменшення швидкості руху за час гальмування.

Згідно Правил дорожнього руху, введених в Україні з 1 січня 2002 року, забороняється експлуатація транспортних засобів за наявності таких технічних несправностей і невідповідності таким вимогам (по гальмівних системах):

а) змінено конструкцію гальмівних систем, застосовано гальмівну рідину, вузли або окремі деталі, що не передбачені для даної моделі транспортного засобу або не відповідають вимогам підприємства – виробника;

б) під час дорожніх випробувань робочої гальмівної системи перевищуються такі значення:

| Тип транспортного засобу | Гальмівний шлях, м, не більше |

| Легкові автомобілі та їхні модифікації для перевезення вантажів | 14,7 |

| Автобуси | 18,3 |

| Вантажні автомобілі з дозволеною максимальною масою до 12 т включно | 18,3 |

| Вантажні автомобілі з дозволеною максимальною масою понад 12 т | 19,5 |

| Автопоїзди, тягачами яких є легкові автомобілі та їхні модифікації для перевезення вантажу | 16,6 |

| Автопоїзди, тягачами яких є вантажні автомобілі | 19,5 |

| Двоколісні мотоцикли і мопеди | 7,5 |

| Мотоцикли з причепом | 8,2 |

Нормативні значення гальмівного шляху транспортних засобів випуску до 1988 року допускається перевищувати не більше ніж на 10 відсотків значення, поданого в таблиці.

Примітка. 1. Випробування робочої гальмівної системи проводиться на горизонтальній ділянці дороги з рівним, сухим, чистим цементо – або асфальтобетонним покриттям при швидкості транспортного засобу на початок гальмування: 40 км/ год. – для автомобілів, автобусів і автопоїздів; 30 км/ год. – для мотоциклів, мопедів за методом одноразового впливу на органи керування гальмівною системою. Результати випробування вважаються незадовільними, якщо під час гальмування транспортний засіб розвертається на кут більше 8 градусів або займає смугу руху більше ніж 3,5 м.

2. гальмівний шлях вимірюється з моменту натискання на гальмівну педаль (рукоятку) до повної зупинки транспортного засобу;

в) порушено герметичність гідравлічного гальмівного приводу;

г) порушено герметичність пневматичного або пневмогідравлічного гальмівного приводу, що спричиняє зменшення тиску повітря при непрацюючому двигуні більш як на 0,05 МПа (0,5 кг/ см 2) за 15 хв. у разі приведення в дію органів керування гальмівною системою;

д) не працює манометр пневматичного або пневмогідравлічного гальмівного приводу;

е) стоянкова гальмівна система при відключеному від трансмісії двигуні не забезпечує нерухомий стан:

транспортних засобів з повним навантаженням – на уклоні не менше 16 %;

легкових автомобілів, їхніх модифікацій для перевезення вантажів, а також автобусів у спорядженому стані – на уклоні не менше ніж 23 %;

вантажних автомобілів і автопоїздів у спорядженому стані – на уклоні не менше ніж 31 %;

є) не замикається важіль (рукоятка) стоянкової гальмівної системи в робочому положенні;

На сучасних автомобілях з метою створення безпеки руху встановлюють декілька гальмівних систем, що мають різне призначення.

| |||||||||

|  |  |  |

Рис. 18. 1. Класифікація гальмівних систем

Робоча гальмівна система використовується в усіх режимах руху автомобіля для зниження його швидкості до повної зупинки. Вона приводиться в дію зусиллям ноги водія, що прикладається до педалі ножного гальма. Ефективність дії робочої гальмівної системи найбільша порівняно з іншими типами гальмівних систем.

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 1440; Нарушение авторских прав?; Мы поможем в написании вашей работы!