КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Исполнительные механизмы и регулирующие органы

|

|

|

|

Исполнительные механизмы (ИМ), являясь составной частью системы автоматического регулирования, предназначены для перемещения регулирующего органа (РО) в соответствии с командой, получаемой от регулятора. В зависимости от вида энергии, используемой в ИМ, они подразделяются на электрические, пневматические и гидравлические.

Вентили являются наиболее распространенными регулирующими органами. Они могут иметь различную форму (с коническим седлом, тарельчатый, шариковый, игольчатый и т. д.). Открывание и закрывание вентиля производится перемещением затвора в осевом направлении.

Как правило, для перемещения затвора клапана (вентиля) используют резьбовой шпиндель. Таким образом, для закрывания или открывания вентиля требуется совершить большое число оборотов, что позволяет осуществить малое приращение величины управления и тем самым повысить точность установки исполнительного звена.

Краны управляются вращательным перемещением затвора на определенный угол (в основном 90°).

Заслонки наиболее часто используют при управлении потоками массы, обладающими большой скоростью (газ, воздух). Запорный элемент заслонки перемещается вдоль уплотняющей пластины перпендикулярно направлению потока. Тем самым при закрытом положении заслонки достигается большая степень уплотнения, и наоборот, в полностью открытом положении поток массы не встречает практически никакого сопротивления.

Клапаны воздействуют на изменение потока массы с помощью дисков, пластин, опускаемых преимущественно вертикально по отношению к направлению потока. Однако даже при тщательной подгонке запорного элемента и корпуса клапана клапан не обеспечивает полного уплотнения.

|

|

|

Исполнительные механизмы (ИМ) содержат элементы:

- усилитель мощности (входной управляющий сигнал 4 - 20 mA; 0 - 5 mA; 0,2 - 1,0 атм);

- электро- или пневмопривод, содержащий механическую передачу (передаточный механизм);

- регулирующий орган (у клапана – шток с плунжером, у шнекового питателя – шнек и т.п.);

- регулирующее устройство для установки в заданное положение регулирующего органа исполнительного механизма (у регулирующего клапана – это устройство называют позиционер);

- датчик положения (у ИМ с электроприводом).

Электродвигательный ИМ (рис. 2.31) состоит из электродвигателя 3 с электромагнитным тормозом 4, блока 5 с конечными выключателями, червячного редуктора 2 и выходного вала редуктора 1, предназначенного для сочленения с регулирующим органом. Пуск электродвигателя в ту или иную сторону вращения обеспечивается включением контактов 1РБ или 2РБ реле автоматического регулятора. При этом через обмотки В или Н реверсивного магнитного пускателя потечет ток и включатся его главные контакты ВО или НО, с помощью которых включается в сеть электродвигатель ЭД. Блок-контакты В1 и HI служат для шунтирования контактов регулятора. Для отключения электродвигателя при достижении выходным валом редуктора крайних положений предназначены конечные выключатели КВО и КВЗ, зажигая при этом одну из соответствующих сигнальных ламп ЛО или ЛЗ. Кнопка КС служит для аварийного останова электродвигателя.

Рис. 2.31. Электродвигательный исполнительный механизм: а — общий вид; б — электрическая схема включения.

Описание и принцип действия мембранного исполнительного механизма(МИМ)

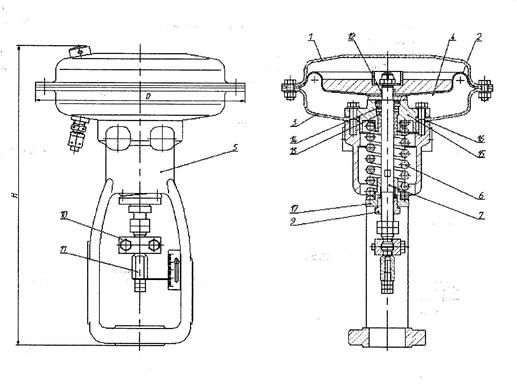

МИМ работает по принципу компенсации усилий и содержит резиновую мембрану, опирающуюся на жёсткий центр, который поджат пружиной. Пневматический входной сигнал от управляющего устройства поступает в мембранную полость и воздействует на мембрану. При этом усилие пружины противодействует усилию, создаваемому давлением сжатого воздуха, а жёсткий центр перемещается, причём, перемещение обратно-пропорционально жёсткости пружины. Конструкция механизма нормально-закрытого типа показана на рис. 2.32.

|

|

|

Мембранная коробка состоит из крышек 1, 3 и установленной между ними мембраны 2.

Рис. 2.32.Эскиз конструкции мембранного исполнительного механизма нормально закрытого типа.

Рабочая мембранная полость образуется мембраной 2, крышкой 3 и фланцем 15, который размещён между крышкой 3 и кронштейном 5. Полость уплотняется шайбами 16 и резиновой манжетой 14, через которую проходит шток 7, направляемый капроновой втулкой 13 закрепляемой во фланце 15. Шток уплотняется резиновым уплотнительным кольцом 12. Регулирующая гайка 9 навинчена на шток 7. Пружина 6 верхним торцом упирается во фланец 15, а нижним – в опору 17. С помощью регулирующей гайки 9 можно поджать пружину таким образом, чтобы перемещение штока начиналось при значении входного сигнала равного минимальному значению перестановочного усилия в соответствии с типом МИМ.

В технике управления мембранные исполнительные механизмы, или как их часто называют, приводы работают преимущественно на пневматической энергии, поршневые — на гидравлической.

Мембранные ИМ из-за разнообразия их исполнения, хорошей приспособляемости к различным исполнительным звеньям, прочности и надежности конструкции, экономичности изготовления и технического обслуживания нашли широкое применение в практике современного производства. Как правило, их применяют вместе с вентилями. Предельные параметры установки исполнительных звеньев определяются габаритами мембраны.

Гидравлические поршневые ИМ (рис.2.33) применяют вместе с рабочими цилиндрами. При этом поршневые приводы могут располагаться как с одной, так и с обеих сторон цилиндра. При расположении привода с одной стороны цилиндра поршень под воздействием давления может перемещаться только в одном направлении. Возвращение поршня в исходное положение производится, как правило, с помощью пружины. При двухстороннем расположении поршневого привода на него может оказывать воздействие давление обеих камер цилиндра, что дает возможность перемещения поршней в двух направлениях. Использование гидравлическогог поршневого ИМ позволяет добиваться высокой мощности и быстроты установки исполнительных звеньев.

|

|

|

Рис.2.33. Гидравлический поршневой исполнительный механизм

В качестве источника вспомогательной энергии в гидроавтоматике используется жидкость под давлением, которая управляет движением исполнительного механизма. Наиболее распространенным видом гидравлических исполнительных механизмов являются поршневые. Обычно поршневые гидравлические исполнительные механизмы применяются при давлении жидкости от 2,5 — 20 МПа, поэтому они могут развивать большие перестановочные усилия, сохраняя при этом относительно небольшой габарит. Гидравлические устройства связаны трубопроводами, по которым движется рабочая жидкость.Мощность гидравлических исполнительных механизмов в несколько раз больше, чем электрических или пневматических, при тех же габарите и массе. Гидравлические исполнительные механизмы имеют высокое быстродействие, определяемое малой инерцией подвижных частей, и высоконадежны. Скорость перемещения выходного вала у них легко настраивается в широких пределах без применения редукторов. В силу этих особенностей гидравлические ИМ достаточно широко применяются на предприятиях хлебопекарной, макаронной и кондитерской промышленности.

Классификация регулирующих органов

Регулирующим органом называется звено исполнительного устройства, представляющего собой переменное гидравлическое сопротивление, которое управляет расходом среды, изменяя проходное сечение. Различные конструкции регулирующих органов содержат следующие основные элементы: корпус с сёдлами, крышку, затвор, шток или вал. Корпус при помощи присоединительных фланцев крепится в трубопроводе и вместе с одной или двумя крышками образует герметичную полость, через которую протекает регулируемая среда. Внутри корпуса перемещается затвор, приводимый в движение штоком или валом. Перемещение затвора относительно сёдел корпуса изменяет площадь прохода регулирующего органа.

|

|

|

Условия работы регулирующего органа при непрерывном и двухпозиционном регулировании разные. При непрерывном регулировании необходимо, чтобы расходная характеристика регулирующего клапана была строго определённой (линейной, пропорциональной или специальной). При двухпозиционном регулировании затвор (плунжер) переходит из одного крайнего положения в другое, т.е. проход в седле или полностью открыт, или полностью закрыт. В этом случае изменение количества протекающей жидкости зависит от времени, при котором проход в седле открыт или закрыт.

Для непрерывного регулирования обычно применяют регулирующие органы различных типов, у которых пропускная способность изменяется (рис. 2.34.):

- заслоночный (рис.2.34, а) – поворотом затвора (заслонки);

- двухседельный (рис.2.34,б) – поступательным перемещением затвора вдоль оси проходов двух сёдел корпуса;

- односедельный (рис. 2.34, в) – поступательным перемещением затвора вдоль оси прохода седла корпуса;

- трёхходовой (рис. 2.34, г) двухседельный – здесь происходит изменение соотношения пропускных способностей с помощью трёх присоединительных проходов, благодаря разделению одного потока на два (разделительный режим) или смешению двух потоков в один (смесительный режим);

- диафрагмовый (рис. 2.34, д) – поступательным перемещением центра диафрагмы относительно седла;

- шланговый (рис. 2.34, е) – изменением проходного сечения упругого отрезка шланга.

Рис. 2.34. Схемы наиболее распространённых типов регулирующих органов: а – заслоночного; б – двухседельного; в - односедельного; г – трёхходового; д – диафрагмового; е - шлангового.

Устройство и принцип действия электропневматического позиционера

Позиционер обеспечивает возможность использования электрического сигнала постоянного тока и пневматического сигнала для управления клапаном, уменьшение погрешности перемещения штока и повышения быстродействия МИМ путём введения жёсткой обратной связи по положению выходного звена механизма.

Ручной дублёр предназначен для ручного перемещения штока МИМ при отсутствии управляющего сигнала.

Электромагнитный клапан необходим для сброса давления воздуха из полости мембранной коробки механизма, которое вызывает перемещение штока регулирующего органа независимо от действия позиционера. Таким образом, происходит перекрытие регулируемого потока (отсечка).

Конечные выключатели (сигнализаторы конечных положений) предназначены для сигнализации о положении плунжера (затвора) в крайних положениях: «открыто-закрыто».

Управление клапаном с пневмоприводом осуществляется управляющим пневматическим сигналом в диапазоне 20 – 100 кПа или управляющим электрическим сигналом постоянного тока в диапазонах: 4 – 20 мА; 0 – 20 мА; 0 – 5 мА.

Управление отсечными клапанами производят подачей или снятием электрического напряжения 24 В, 110 В, 220 В постоянного тока или 220 В переменного тока.

На рисунке 2.35 представлена принципиальная схема электропневматического позиционера (ЭПП). Магнитное поле, возникающее при прохождении тока через катушку 1, взаимодействует с полем постоянного магнита и развивает усилие, которое прямо пропорционально значению управляющего тока. Под действием этого усилия в позиционере одностороннего действия, что установлен на регулирующем клапане стенда, рычаг 2, перемещаясь относительно опоры 7, изменяет зазор между соплом 3 и заслонкой 4. Это приводит к изменению давления в управляющей камере А пневматического усилителя 16. На выходе пневматического усилителя формируется усиленный по мощности сигнал, который по линии «1» поступает в полость исполнительного механизма 11. Шток 12 исполнительного механизма, совершая движение, перемещает посредством кулачка 13 коромысло 10, что приводит к изменению усилия пружины обратной связи 8 до тех пор, пока не будет достигнуто равновесие на рычаге 2 в системе «сопло-заслонка».

Давление в полости исполнительного механизма подают таким образом, что линия «1» от исполнительного механизма сообщается с линией питания «>», а линия «2» - с атмосферой. Благодаря разности давлений в линиях «1» и «2», шток 12 исполнительного механизма и совершает движение. Так, каждому новому значению управляющего тока соответствует новое положение штока регулирующего клапана. Настройка начала хода осуществляется вращением винта 6, - диапазона перемещением ползуна 9 по пазу коромысла 10.

Дроссель 14 служит для изменения коэффициента усиления позиционера, дроссель 15 – для изменения расхода воздуха на выходе позиционера (подача воздуха в мембранную коробку) и устранения автоколебаний штока регулирующего клапана.

Рис. 2.35. Принципиальная схема электропневматического позиционера.

На рис. 2.36 представлена схема включения ЭПП в пневматическую и электрическую сети

Рис. 2.36.Схема подключения электропневматического позиционера

До настоящего времени в промышленности эксплуатируется большое количество задвижек (у них, как у обыкновенного водопроводного вентиля, используется винтовая пара для передачи движения регулирующему органу). Точность регулирования расхода задвижками много ниже, чем у клапанов, где применяют позиционеры (регуляторы). По этой причине следует переходить на применение регулирующих клапанов.

Исполнительный механизм, работающий в системе автоматического регулирования, должен не только совершать работу по перемещению регулирующего органа, но и обеспечивать это перемещение с возможно меньшими искажениями законов регулирования, формируемых регулирующим устройством. Поэтому одним из основных требований, предъявляемых ко многим исполнительным механизмам, является обеспечение быстродействия и необходимой точности. К исполнительным механизмам предъявляется также ряд требований конструктивного, эксплуатационного и экономического характера. Они выражаются в следующем:

- исполнительный механизм должен иметь минимальные габариты и вес, быть конструктивно простым, обладать высокой надёжностью, а также обеспечивать плавность и равномерность движения приводного механизма;

- исполнительный механизм должен быть безопасен в эксплуатации, устойчив в работе, обеспечивать постоянство скорости перемещения регулирующего органа, а также возможность регулирования скорости и крутящего момента;

- исполнительный механизм должен иметь устройство защиты для предохранения регулирующего органа от перегрузок и поломок, а также систему ручного управления на случай возможных отказов в схеме управления приводом при нарушении энергоснабжения.

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 8071; Нарушение авторских прав?; Мы поможем в написании вашей работы!