КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкционные материалы приборостроения

|

|

|

|

Железо

Железо

Железо - один из самых распространенных элементов в природе, его содержание в земной коре составляет 4,65 % по массе. Железо - блестящий серебристо-белый пластичный металл. При обычном давлении существуют три кристаллических полиморфных модификации Fe.

До температуры 910°С существует α-Fe с ОЦК-решеткой Фаза α-Fe ферромагнитная, но с ростом температуры, при 768 °С (точка Кюри, фазовый переход 2-го рода), превращается в парамагнитную (β-Fe) без изменения сингонии и других свойств, кроме магнитных. В интервале 910+1392 °С существует γ-Fe с ГЦК-решеткой. Выше 1392 °С существует δ-Fe с ОЦК-решеткой но с параметрами ячейки отличающимися от α-Fe. Так как δ-Fe и α-Fe имеют ОЦК-решетку и близкий параметр элементарной ячейки, то часто вместо δ применяют α-обозначение. Однако идентичность этих фаз не доказана.

Температура плавления железа: 1535 °С (1808 К); температура кипения: 2750 °С, (3023 К).

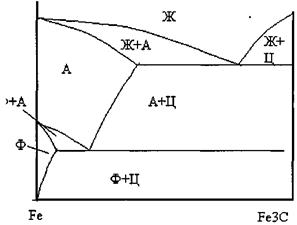

Углерод может образовывать с железом химическое соединение цементит – Fе3С, а также растворяться в железе. Раствор углерода в железе с ОЦК решеткой принято называть феррит, а раствор углерода в железе с ГЦК решеткой принято называть аустенит. Области существования феррита, аустенита и цементита на диаграмме состояния отмечены как Ф, А, и Ц. Области существования двух фаз помечены как Ф+А, А+Ц, Ф+Ц.

Важно отметить, что растворимость углерода в аустените существенно выше растворимости углерода в феррите. Это связано с тем, что на одну элементарную ячейку ГЦК решетки аустенита приходится всего одна межатомная пора, и размер ее много больше размера межатомной поры в решетке феррита.

При охлаждении чистого железа при температуре 911°С происходит перестройка ГЦК решетки в ОЦК, или превращение аустенита в феррит. При наличии в сплаве углерода температура превращения аустенита в феррит снижается, за счет того, что раствор углерода в аустените имеет большую энтропию, чем раствор углерода в феррите и, следовательно, меньшую свободную энергию.

Диаграмма состояния сплавов системы Fe-Fe3C.

При медленном охлаждении сплавов системы Fe-С (сталей) из температурной области аустенита углерод диффузионным путем выделяется в виде цементита, а решетка аустенита перестраивается в решетку феррита. При резком охлаждении сталей углерод не успевает выделиться из аустенита и при перестройке кристаллической решетки решетка феррита оказывается искаженной застрявшими атомами углерода. В результате вместо ОЦК решетки получается тетрагональная объемно-центрированная решетка или решетка мартенсита. Поскольку решетка мартенсита упакована неплотно, то при мартенситном превращении в стали возникают напряжения. Рост напряжений приводит к росту энергии системы, поэтому полного превращения аустенита в мартенсит не происходит и в стали формируется структура, состоящая их дисперсной смеси аустенита и мартенсита. Эвтектоидная температура стабильного равновесия аустенит ↔ феррит + графит равна 738 °С. При длительной выдержке чугуна выше этой температуры может происходить графитизация, соответствующая распаду цементита на графит и аустенит, а в результате длительной выдержки ниже 738 °С - на графит и феррит.

Влияние легирующих элементов на полиморфные превращения в железе

При легировании металлических сплавов легирующие добавки обычно вводят в расплавленный металл.

Легирование - специальное введение в состав сплавов дополнительных химических элементов, называемых легирующими, с целью изменения строения сплавов и придания им определенных физических, химических или механических свойств.

Все элементы, за исключением С, N, Н и отчасти В, образуют с железом твердые растворы замещения. Легирующие элементы по влиянию на температурную зависимость полиморфизма железа можно разделить на две группы. Первая группа, к которой относятся Ni, Мп, Си, С, N, расширяет температурный интервал существования у-фазы. Причем Си, N и С, в отличие от Ni и Мп, с ростом концентрации от определенного значения начинают сужать температурную область существования у-фазы.

Вторая группа легирующих элементов, к которой относятся, например, Be, Ti, Mo, W, Cr, P, V, Si, Al уменьшает область существования у-фазы. При определенных концентрациях а-фаза стабильна при комнатной температуре - такие сплавы называют ферритными, а когда происходит частичное превращение (фазовое равновесие) - полу ферритными. Часто применяется многокомпонентное легирование стали. Общее влияние примесей достаточно сложно. Можно отметить, что углерод обычно расширяет температурную и концентрационную области существования у-фазы легированных сталей.

Стали и чугуны

Основными сплавами железа являются его сплавы с углеродом – стали и чугуны. В основе такого разделения лежит структурная диаграмма состояния метастабильного равновесия системы Fe-Fe3C. Метастабильным в данном случае (при комнатной температуре) является карбид железа Fe3C (цементит). При достижении стабильного состояния равновесия Fe3C распадается на Fe и С, образуя равновесие феррита (твердый раствор углерода в α-Fe) и углерода. Однако цементит достаточно устойчив, и его распад на феррит и углерод в обычных условиях практически не реализуется.

Первичный цементит выделяется из жидкого раствора, вторичный - из аустенита, третичный - из феррита.

Сплавы, содержащие углерода менее 0,02 %, называются техническим железом. Выделяющийся из феррита третичный цементит (при С > 0,006 %) резко снижает пластичность феррита.

Стали и чугуны-различаются в первую очередь содержанием углерода. Сплавы с концентрацией С < 2,14 мас. % (2,14 мас. % соответствует точке максимальной растворимости углерода в железе) называются сталями, а сплавы с концентрацией С > 2,14 мас. % - чугунами. В результате различного содержания углерода в сплаве образуются разные структуры, что определяет различие в механических и физико-химических свойствах сплавов, а следовательно, и в их применении.

Так, стали после затвердевания не содержат хрупкой составляющей – ледебурита (ледебурит – это структура с выделившимся между зернами углеродом, он ослабляет связи и материал плавится легче). Поэтому стали более пластичные и ковкие. В то же время чугуны по сравнению со сталью обладают значительно лучшими литейными характеристиками, так как их температуры плавления существенно ниже.

По структурным свойствам стали подразделяют на доэвтектоидные и заэвтектоидные относительно эвтектоидного состава 0,8 % углерода. В первом случае образуется перлитно-ферритная структура, а во втором - перлитно-цементитная. В доэвтектоидной стали пластинчатый перлит после специальной обработки (сфероидизирующий отжиг) может стать зернистым; цементит в этом случае образует сфероиды. Выделение вторичного цементита в заэвтектоидных сталях в виде сетки или игл делает сталь хрупкой. Такая сталь подвергается особой термической обработке и деформации для придания цементиту зернистой формы.

Чугуны по структурным свойствам подразделяют на доэвтектические и заэвтектические относительно эвтектического состава 4,3 % С. Доэвтектические чугуны имеют перлитно-ледебуритную структуру, а заэвтектические - цементитно-ледебуритную.

Чугуны по структурным свойствам подразделяют на доэвтектические и заэвтектические относительно эвтектического состава 4,3 % С. Доэвтектические чугуны имеют перлитно-ледебуритную структуру, а заэвтектические - цементитно-ледебуритную.

Чугуны

Чугуны обладают высокими литейными качествами, хорошо обрабатываются резанием, образуя высококачественную поверхность для узлов трения и неподвижных соединений, что определяет их использование в качестве конструкционных материалов.

Маркировка чугунов также осуществляется сочетанием букв и цифр. Примеры:

СЧ 15: С - серый (пластинчатая форма графита); Ч - чугун; цифры -минимальное временное сопротивление при растяжении (в 10-1 МПа);

ВЧ 42, КЧ 37: В - высокопрочный (шаровидная форма графита); К -ковкий (хлопьевидная форма графита); цифры - минимальное временное сопротивление при растяжении (в 10-1 МПа);

АЧС-1,..., АЧС-6, АЧВ-1, АЧК-1: А - антифрикционный;

ЖЧХ, ЖЧЮ7Х2: Ж - жаростойкий; остальные буквы - легирующие элементы (см. предыдущий параграф); цифры после букв - содержание легирующего элемента; цифры не ставятся, если содержание легирующего элемента - до 1,0 %;

ЧН1ХМД: коррозионностойкий и жаропрочный чугун.

Области применения и условия эксплуатации изделий из чугуна некоторых жаростойких, коррозионностойких и жаропрочных марок достаточно разнообразны. Чугун марки ЖЧХ отличается повышенной коррозионной стойкостью в газовой, воздушной, щелочной средах, в условиях трения и износа, жаростоек в воздушной среде до 500 °С (ЖЧХ2 - до 600 °С; ЖЧХ3 - до 650; ЖЧХ16 - до 900 °С), износостоек при нормальной и повышенной температуре. Применяется для изготовления холодильных плит доменных печей, колосников агломерационных машин, деталей коксохимических установок, сероуглеродистых реторт, деталей газовых двигателей и компрессоров, горелок, кокилей, стеклоформ, выхлопных коллекторов дизелей. Чугун марки ЖЧХ30 кислото- и жаростоек в воздушной среде до 1100 °С, устойчив в сернистых средах против абразивного износа, высокопрочен при нормальной и повышенной температурах. Применяется для изготовления гребков и зубьев печей обжига сернистых руд, сопел песко- и дробеструйных аппаратов, деталей защитного кожуха алюминиевых электролизеров, деталей химической аппаратуры, работающей в цинковом расплаве. Чугун марки ЧН1ХМД проявляет высокие механические свойства, сопротивление износу и коррозионную стойкость в слабощелочных и газовых средах и водных растворах. Применяется для изготовления блоков и головок цилиндров, выхлопных, патрубков двигателей внутреннего сгорания и турбин; поршней и гильз цилиндров тепловозных и судовых дизелей; деталей кислородных и газовых мотокомпрессоров; деталей бумагоделательных машин.

Конструкционные стали

Сталь – сплав на основе железа Fe с углеродом С – один из основных материалов для изготовления конструкций РЭС.

Достоинства:

1. Высокий модуль упругости, обуславливающий жёсткость.

2. Высокая прочность.

3. Регулируемая вязкость.

4. Хорошие технологические характеристики.

Конструкционные стали подразделяются на:

1. углеродистые стали обыкновенного качества;

2. качественные углеродистые стали.

По степени легирования различают:

1. низколегированные (содержание примеси не превышает 2%);

2. среднелегированные (примесь составляет 2-5%);

3. высоколегированные (содержание примеси превышает 5%) конструкционные стали.

Свойства конструкционных сталей сильно изменяются в результате термической и других видов обработки. Вследствие этого оптимальный выбор марки стали, и её последующей обработки считается весьма сложной задачей. Низкое качество деталей машин чаще всего является следствием неправильного решения этой задачи.

В углеродистых сталях обыкновенного качества количество вредных примесей повышенное по сравнению с другими видами: содержание серы S – 0,06%, фосфора Р – 0,08%).

Качественные углеродистые стали содержат меньшее количество примесей: S≤0,04%, Р≤0,035%)

Стали обыкновенного качества находят разнообразное применение в малоответственных конструкциях, редко подвергаемых термическому упрочнению. Они наиболее часто применяются при изготовлении РЭС.

Маркировка сталей данного типа имеет следующий вид: на первом месте ставится буква, обозначающая группу стали (Б, В), затем комбинация букв СТ и номер от 1 до 6. Чем он больше, тем твёрже сталь. Иногда в маркировку вводятся сведения о режимах выплавки: ПС – полуспокойная, СП – спокойная, КП – кипящая.

Качественные конструкционные стали

Маркируются буквами СТ и двузначным номером от 08 до 85, который показывает среднее содержание углерода в стали, измеряемое в сотых долях процента. Например, сталь марки СТ40 содержит 0,4% углерода.

К качественным сталям относят стали с повышенным содержанием марганца: от 0,7 до 1%. Такие стали в конце марки имеют букву Г.

Качественные конструкционные стали делятся на низкоуглеродистые (содержание углерода не более 0,3%, высокопластичные, малопрочные,), среднеуглеродистые (содержание углерода 0,3-0,55%, с увеличением концентрации С прочность увеличивается) и углеродистые (содержание углерода свыше 0,55%, высокопрочные, износостойкие).

В целом, обо всех сталях можно сказать: они недефицитны, относительно дёшевы, технологичны.

Главные недостатки:

1. Малая коррозийная устойчивость

2. Слабая прокаливаемость

3. Сильная чувствительность к перегреву или неправильной термической обработке.

Легированные конструкционные стали

Их положительные свойства обнаруживаются в термически обработанном состоянии, из чего следует, что из них изготавливают детали, обязательно подвергаемые термообработке.

В термически обработанном состоянии все легированные стали обнаруживают более высокие показатели сопротивления пластическим деформациям, чем углеродистые стали (при равном содержании углерода).

Большинство легирующих элементов используется для стабилизации аустенита, то есть увеличивают устойчивость свойств при нагревании, следовательно, прокаливаемость легированных сталей выше, чем углеродистых, что даёт возможность изготовления нагружаемых деталей большего сечения. При этом уменьшаются внутренние напряжения, и снижается опасность появления закалочных трещин.

Использование более мягких охладителей при закалке (например, масла) приводит к снижению количества закалочных дефектов.

Недостатки:

- Многие легированные стали подвержены обратимой отпускной хрупкостью

- В высоколегированных сталях после закалки появляется сопротивление усталости, снижающее твёрдость

- Неравномерность распределения легирующих примесей приводит к анизотропии свойств формируемых деталей

- Легированные стали дороже углеродистых, так как содержат дефицитные компоненты: хром Cr, бор B, никель Ni, марганец Mn, титан Ti, молибден Mo, вольфрам W, ванадий V.

При введении в углеродистые стали специальных легирующих добавок (Cr, Mn, Ni, Si, W, Mo, Ti, Co, V и др.) достигается значительное улучшение их физико-механических свойств (например, повышение предела текучести без снижения пластичности и ударной вязкости и т.д.).

Легирующие добавки, растворяясь в железе, искажают и нарушают симметрию его кристаллической решетки, так как они имеют другие атомные размеры и строение внешних электронных оболочек. Чаще всего увеличивается карбидосодержащая фаза за счет уменьшения углерода в перлите, что соответственно увеличивает прочность стали. Многие легирующие элементы способствуют измельчению зерен феррита и перлита в стали, что значительно повышает вязкость стали.

Согласно существующим стандартам легированные стали классифицируют по назначению, химическому составу и микроструктуре.

По назначению легированные стали разделяют на три класса: конструкционные (машиноподелочные и строительные), инструментальные и стали с особыми физико-химическими свойствами.

Для обозначения марок сталей принята буквенно-цифровая система. Легирующие элементы обозначаются буквами: С – кремний, Г – марганец, X – хром, Н – никель, М – молибден, В – вольфрам, Р – бор, Т – титан, Ю – алюминий, Ф – ванадий, Ц – цирконий, Б – ниобий, А – азот, Д – медь, К – кобальт, П – фосфор и т.д. Цифры, стоящие перед буквами, показывают содержание углерода в конструкционных сталях в сотых долях процента, в инструментальных - в десятых долях процента. Цифры, стоящие за буквами, показывают содержание легирующих элементов в процентах. Если содержание элементов не превышает 1,5 %, то цифры не ставят. Буква А, стоящая в конце марки, означает, что сталь высококачественная. Например, сталь марки 35ХН3МА – высококачественная, содержащая 0,35 % С, 1 % Сr, 3 % Ni, 1 % Mo.

По химическому составу легированные стали делят на три класса: низколегированные с общим содержанием легирующих элементов до 2,5 %; среднелегированные – от 2,5 до 10% и высоколегированные, содержащие более 10 % таких элементов, например нержавеющая сталь 1Х18Н9.

В зависимости от структуры, которую получают легированные стали после нормализации, их делят на пять классов: перлитная, мартенситная, аустенитная, ферритная и карбидная (ледебуритная). Большинство конструкционных и инструментальных сталей относится к сталям перлитного класса. Такие стали содержат незначительное количество легирующих элементов (не более 5...6 %), хорошо обрабатываются давлением и резанием.

После нормализации имеют структуру перлита (сорбита, троостита). После закалки и отпуска заметно повышают механические свойства.

Основным преимуществом легированных сталей по, сравнению со сталью марки Ст3 является их большая прочность при сохранении достаточно высокой пластичности и свариваемости, что позволяет повысить допускаемые напряжения и уменьшить расход металла на изготовление конструкций, а также повышенная стойкость к атмосферной коррозии.

Влияние некоторых примесей на свойства стали: хром повышает твёрдость; бор – прокаливаемость; никель – и прочность и прокаливаемость, снижает температуру хладноломкости; титан уменьшает размер зёрен; молибден увеличивает статическую, динамическую и усталостную прочность; кремний – вязкость и температурный запас вязкости.

Термическая обработка материалов (на примере стали)

Термической обработкой стали называется совокупность технологических операций ее нагрева, выдержки и охлаждения в твердом состоянии с целью изменения ее структуры и создания у нее необходимых свойств: прочности, твердости, износостойкости, обрабатываемости или особых химических и физических свойств.

Термообработка бывает предварительная и окончательная.

Предварительная термообработка (иногда ее называют отжиг поковок) проводится непосредственно после формования заготовки с целью предотвращения появления флокенов, снижения твердости, для облегчения последующей механической обработки, уменьшения остаточных напряжений.

Окончательная термообработка (нормализационный отжиг, закалка и отпуск) придает готовой детали требуемые механические свойства, обеспечивает необходимую структуру.

Отжигом (фазовой перекристаллизацией под действием температуры) называется процесс термообработки, состоящий из нагрева стальной детали до заданной температуры, выдержки при этой температуре и последующего медленного охлаждения

Нагрев доэвтектоидной стали производится выше 910 ◦С (граница между β-Fe и γ-Fe), заэвтектоидной стали - выше точки перехода в чистый аустенит (зависит от состава).

Закалка стальной детали – процесс, состоящий из нагрева до температуры выше 910 ◦С (граница между β-Fe и γ-Fe), выдержки при этой температуре и быстрого охлаждения.

Цель закалки – придание высокой твердости и прочности за счет получения неравновесных структур, которые можно получить лишь при очень высоких скоростях охлаждения. Длительность выдержки при нагреве под закалку зависит от размеров изделий и их массы.

В качестве закалочных сред (для быстрого охлаждения) используются вода, масло индустриальное и раствор щелочи. Охлаждающая способность жидкостей различна.

Отпуск стали заключается в нагреве до определенных температур (более низких чем при закалке), выдержке и охлаждении.

Цель отпуска – перевести структуру стали в более равновесное состояние, придать стали требуемые свойства. Кроме того, при отпуске снимаются внутренние напряжения, полученные при закалке.

В зависимости от температуры, отпуск бывает низкий, средний, высокий.

При низком отпуске сталь нагревается до температуры 150-3000С. Это приводит к снижению внутренних напряжений в стали. При низком отпуске твердость стали снижается незначительно.

При среднем отпуске сталь нагревается до температуры 300-5000С. средний отпуск значительно понижает твердость и обеспечивает высокую вязкость стали. Среднему отпуску подвергают пружины, рессоры, штампы для холодной обработки.

Высокий отпуск проводят при температуре 500-6800С. высокий отпуск значительно понижает твердость и сопротивление разрыву и повышает пластичность и ударную вязкость. Высокому отпуску подвергают валы, оси и т.д.

Химико-термическая обработка

Химико-термической обработкой называют поверхностное насыщение стали соответствующим элементом (например – углеродом, азотом и т.д.) путем его диффузии в атомарном состоянии из внешней среды при высокой температуре.

Цементацией называется процесс насыщения поверхностного слоя стали углеродом.

Цель цементации – получение твердой и износостойкой поверхности. Цементация бывает двух видов: газовая цементация и цементация в твердом карбюризаторе.

В качестве твердого карбюризатора применяется активированный уголь (древесный уголь или каменноугольный полукокс) с активаторами.

Газовую цементацию осуществляют нагревом изделия в среде газов, содержащих углерод: синтин, керосин и т.д.

Окончательные свойства цементированных изделий достигаются в результате термической обработки, выполняемой после цементации – закалки и низкого отпуска. Это высокая твердость в цементированном слое и хорошие механические свойства сердцевины. Цементации подвергают, в основном, низкоуглеродистые стали.

Цветные металлы и сплавы

Сплавы на основе титана Ti, алюминия Al, магния Mg и меди Cu.

Все они обладают достаточной механической прочностью и значительно легче стали.

В настоящее время эти сплавы широко распространены в технике и РЭС.

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 1014; Нарушение авторских прав?; Мы поможем в написании вашей работы!