КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Азотирование

|

|

|

|

Это процесс диффузионного насыщения поверхностного слоя стальных деталей азотом.

Цель – создание поверхностного слоя с особо высокой твердостью, износостойкостью, повышенной усталостной прочностью и сопротивлением коррозии в водной среде, паровоздушной и влажной атмосфере.

Азотированию обычно подвергают легированные среднеуглеродистые стали типа 38Х2МЮА, 35ХМА, 38Х2Ю6, 3Х2В8, 5ХНМ. Образующиеся нитриды железа не обеспечивают достаточно высокой твердости. Высокую твердость азотированному слою придают нитриды легирующих элементов, прежде всего - хрома, молибдена, алюминия. При совместном легировании стали этими элементами твердость азотированного слоя достигает по Виккерсу 1200 HV, в то время как после цементации твердость составляет около 900 HV.

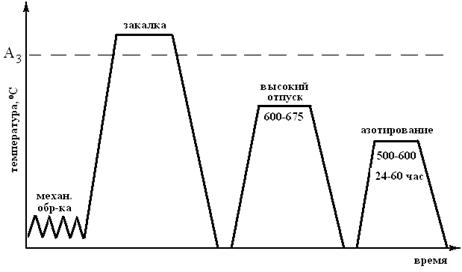

Азотированию подвергают обычно готовые изделия, прошедшие чистовую механическую и окончательную термическую обработку. Участки, не подлежащие азотированию, защищают нанесением тонкого слоя олова (10-15 мкм) электролитическим методом или жидкого стекла.

До азотирования детали подвергают закалке и высокому отпуску 600-675°С (улучшению), температура которого выше максимальной температуры азотирования. В таком случае при азотировании в сердцевине сохраняется структура сорбита (полученная в процессе улучшения), которая имеет высокую прочность и вязкость. Высокая прочность металлической основы необходима для того, чтобы тонкий и хрупкий азотированный слой не продавливался при работе детали.

Процесс азотирования состоит в выдержке в течение довольно длительного времени (до 60 часов) деталей в атмосфере аммиака при 500-600°С, который при нагреве разлагается на азот и водород: NH3 ® 3H + N. Образовавшийся свободный азот, находящийся в атомарном состоянии, проникает в решетку a-железа, диффундирует и образует с элементами, входящими в ее состав (Fe, Cr, Al и др.) различные нитриды, обладающие высокой твердостью (до 70 HRC).

Толщина азотированного слоя составляет 0,25-0,75 мм.

Высокая твердость после азотирования достигается сразу и не требует последующей термической обработки. После азотирования детали шлифуют или полируют.

Азотированный слой сохраняет свою твердость до 400-600°С.

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 472; Нарушение авторских прав?; Мы поможем в написании вашей работы!