КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лазерная резка

|

|

|

|

Применяеться для разрезание сталей с низкой теплопроводностью, толщиной до 10 мм. Точность высокая до 0,05 мм, ширина реза 0,15-0,18 мм, скорость до 15 м2/мин.

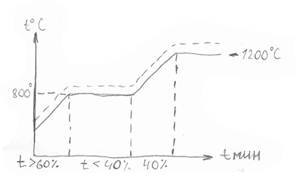

Термомеханические режимы ковки и штамповки.

90% поковок получают в горячем состоянии, нагрев необходим для повышения пластичности, которая может увеличиться до 20 раз. Температурный интервал ковки и штамповки, определяется верхней конечной температурой до которой следует нагревать металл и нижней температурой при которой следует заканчивать пластическую деформацию.

Температурный интервал полугорячей и горячей объемной штамповки составляет от 727˚ С до 1500˚ С наиболее пластичен металл в однофазной фазе, для низкоуглеродистых сталей 750˚С-800˚С, полугорячая штамповка.

Температурный интервал полугорячей и горячей объемной штамповки составляет от 727˚ С до 1500˚ С наиболее пластичен металл в однофазной фазе, для низкоуглеродистых сталей 750˚С-800˚С, полугорячая штамповка.

Виды брака, встречающиеся в горячей объемной штамповке:

-Перегрев, в следствии которого зерна метала вырастают слишком большими. Самый интенсивный рост зерне наблюдается при температуре 1200˚С-1500˚С. Перегрев снижает качество металла, он делается хрупким.

-Пережёг, при высокой температуре, около 1300˚ происходит быстрое выгорание металла (окисление) под действием кислорода, причем не только по поверхности но также и внутри по границам зёрен. Между зернами нарушатся связь, появляются трещины, такая сталь при ковке разрушается это неисправимый брак.

-Угар, этот вид брака присутствует всегда, т.к при нагреве железо соединяться с кислородом и на его поверхности появляется окалина Fe₂O₃, до 2% стали входит в окалину за час. Количество окалины зависит от температуры нагрева и о времени нагрева, а так же от содержания кислорода в самой печи. Так же оно зависит от марки металла и его формы.

Диаграмма определения температуры нагрева.

Охлаждение поковок при температуре 1000˚С должно происходить медленно для избегания трещин, при температуре поковок от 700˚С и ниже охлаждение можно вести быстрее. Крупные поковки охлаждают в специальных шахтах или ямах с песком.

Охлаждение поковок при температуре 1000˚С должно происходить медленно для избегания трещин, при температуре поковок от 700˚С и ниже охлаждение можно вести быстрее. Крупные поковки охлаждают в специальных шахтах или ямах с песком.

Лекция # 6

Разрубка -разделение поковки на части путем внедрения инструмента.

Кузнечная сварка - операция при которой соединяют в одно целое, отдельные части заготовки.

Технология гибки

Скручивание-поворот части заготовки вокруг продольной оси

Разработка процесса ковки:

1)Анализ технологичности конструкции поковки можем ли вообще получить её технологией ковки.

2) Технико-экономический анализ способов ковки и выбор оптимального.

3)Разработка чертежа поковки

4)Определение размеров и массы заготовки

5) Определение массы заготовки слитка, по чертежу поковки с учетом металла.

6)выбор основных вспомогательных отделочных операций с указанием их последовательности и набора инструментов.

7) Установление режимов нагрева, охлаждения и термообработки.

8) Выбор оборудования

9) Определение состава рабочий той и норм выработкой.

10) Заполнение технологической карты с указанием метода контроля качества поковок.

Припуск на обработку: - необходимое превышение размера поковки против номинальных размеров детали обеспечивающее, после обработки резанием требуемые чертежом размеры детали и качества поверхности.

Допуск на кузнечную обработку - обусловленная чертежом допускаемое отклонение размеров готовой поковки от её номинальных размеров.

Припуски и допуск на поковку выбираются по ГОСТ 7062-90 – для прессов гидравлический, и по ГОСТ 7829-70 – для молотов.

Напуск – добавление некоторых объемов металла в поковке по сравнению с готовой деталью для упрощения конфигурации поковки.

Определение массы слитка:

Определение массы слитка:

Qслитка=Qпок+Qприбыльной и донной части+Qугар+Qобсечка

Штамповка на молотах:

Штамповка на молотах:

Закрепление на оборудование

Подкладное

Ручей -полость штампа в которой деформируется металл

Штампы бывают

1)одноручьевые

2)многоручьевые

Преимущество перед ковкой

1) Возможность получения более сложной конфигурации поковок

2) Размеры поковки ближе к размерам деталей, более высокие механические свойства

3) Улучшение микроструктуры металла

4) Более высокая производительность

Недостатки

1) Штамповка небольших поковок до 50 кг в среднем

2) Требуется большие силы т.к. деформация происходит во всем объеме поковки

3) Более дорогая оснастка

4) Штамповка не рентабельна в мелкосерийном производстве

Оборудование для штамповки

1) Молот двойного ударного действия, массы падающих частей от 1,5 до 25 тонн.

2) Бесшаботные молоты, с двухсторонним ударом

3) Высокоскоростные молоты

4) Винтовые пресс молоты

Процесс штамповки на молотах заключается в заполнении деформируемым металлом поверхностей штампов (ручьев). Ручей представляет собой точный оттиск изготовленной поковки, называется окончательным ручьем штампа.

Лекция № 7

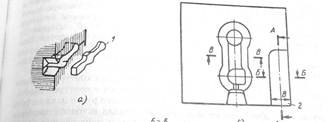

Схема одноручьевого штампа

1-баба молота (падающая часть)

1-баба молота (падающая часть)

2-шпонка

3-верхняя часть штампа

4-нижняя часть

5-подштамповая плитка (устанавливается на шабот)

6- клин

7-заготовка

Опорная поверхность такая, чтобы на 400 см2 приходилось 1 тонна падающих частей, средняя стойкость штампа 3000-9000 поковок.

Опорная поверхность такая, чтобы на 400 см2 приходилось 1 тонна падающих частей, средняя стойкость штампа 3000-9000 поковок.

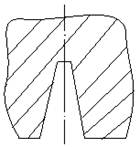

Облойная канавка (рис. 137) предназначена для распределения в ней облоя и имеет технологическое назначение создает сопротивление вытеканию метала из полости штампа, закрывает выход металла из плоскости по всему периметру поковки благодаря чему полость заполняется.

Формула для облойной канавки.

h=c ; c=0,013-0,015

; c=0,013-0,015

Fn – площадь поковки в плане.

Для деталей с вытянутой осью (шатуны, печати) применяют многоручьевые штампы.

Ручьи делятся:

1) Штамповочные

1.1) Окончательный (чистовой)

1.2) Предварительные (черновой)-больше радиусы, уклоны.

2) Заготовительные

2.1) Для штамповки плашмя

2.1.1) формовочный ручей – предназначен для придания заготовки формы приближающейся к форме поковки в плане, с тем, чтобы она укладывалась в окончательный ручей.

2.1.2) подкатной ручей – предназначен для увеличения площади поперечного сечения исходной заготовки в одних местах и уменьшения площадей поперечных сечений в других, после каждого удара заготовку поворачивают на 90 градусов (кантовка).

2.1.3) протяжной ручей – служит для увеличения длинны исходной заготовки, за счет уменьшения площадей поперечного сечения, бывает открытым и закрытым.

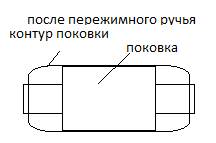

2.1.4) пережимной ручей – предназначен для уширения заготовки в некоторых сечениях и для небольшого перераспределения металла по длине исходной заготовки

2..1.5) Площадка для расплющивания – применяется для поковок приближающихся в плане к форме прямоугольника, у которых площадь вертикальных перпендикулярных осей поковки сечений либо равны либо отличаются незначительно.

2..1.5) Площадка для расплющивания – применяется для поковок приближающихся в плане к форме прямоугольника, у которых площадь вертикальных перпендикулярных осей поковки сечений либо равны либо отличаются незначительно.

2.1.6) площадка для протяжки – применяется для протяжки концевого участка, например клещевого конца заготовки.

2.1.7) –гибочный ручей – смысл такой же как в формовочный ручей, (гнут, кантовка, окончательная штамповка)

2.2) Для штамповки в торец

2.2.1) Площадка для осадки

2.2.2) Специальный формовочный ручей – для штамповки поковок с отростками (крестчатки)

2.3) для штамповки плашмя в торец.

2.3.1) Высадочный ручей 2.3.1) Высадочный ручей

| 2.3.2) Специальный протяжной ручей – предназначен для протяжки на конус, концевых участков большой длинны.

|

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 708; Нарушение авторских прав?; Мы поможем в написании вашей работы!