КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Состояния агрегатов рво в процессе эксплуатации

|

|

|

|

ЗАКОНОМЕРНОСТИ ИЗМЕНЕНИЯ ТЕХНИЧЕСКОГО

7.1. Понятие о производственном и технологическом процессах и

технической норме времени

Современное производство представляет собой сложный процесс превращения сырья, материалов и других предметов труда в готовую продукцию. На производстве реализуется совокупность взаимосвязанных основных, вспомогательных и обслуживающих процессов, в результате которых исходные материалы и полуфабрикаты превращаются в готовые изделия.

Производственным процессом называется совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта изделий.

Поскольку общий производственный процесс является громоздким и очень сложным, его разделяют на части, характеризующие производственный процесс данного завода. Примером такого деления могут служить металлургические заводы, машиностроительные заводы, приборостроительные заводы и т.д.

Производственный процесс включает подготовку средств производства и организацию обслуживания рабочих мест, получение и хранение материалов, полуфабрикатов и комплектующих изделий, все стадии изготовления деталей, различные виды обработки заготовок (резание, термическая и т. д.). Транспортировку заготовок, деталей, сборочных единиц в процессе производства и их хранение, технический контроль, сборку, испытание, регулировку, окраску, упаковку. Производственный процесс является циклическим.

Производственный цикл – интервал времени от начала до окончания производственного процесса изготовления или ремонта изделия.

Производственный процесс в машиностроении состоит из основных и вспомогательных процессов.

Основной процесс представляет собой процесс производства изделий, составляющих программу данного завода, что определяет его спецификацию.

Вспомогательный процесс связан с производством инструмента для нужд данного завода, изготовлением приспособлений, их ремонтом, производством и переработкой энергии, материально-техническим снабжением и сбытом продукции.

Основной и вспомогательный процесс предприятия взаимосвязаны, обуславливают друг друга, непрерывно развиваются. Однако вспомогательные процессы остаются подчиненными, функционально зависимыми от основных процессов.

Основной частью каждого производственного процесса является технологический процесс.

Технологическим процессом называется совокупность действий, непосредственно связанных с изменением размеров, формы или свойств материала обрабатываемых заготовок в целях получения окончательного вида и качества детали или изделия в соответствии с требованиями рабочих чертежей и ТУ.

Технологический процесс может включать различные технологические методы: обработку резанием, термическую обработку, сварку, сборку и др. Технологический процесс состоит из элементов. Рассмотрим основные элементы технологического процесса.

Технологическая операция – законченная часть технологического процесса, выполняемая на одном рабочем месте.

Операция является основной расчетной единицей при техническом нормировании процесса, при проектировании производственных участков, при определении себестоимости технологического процесса.

Установка – это часть технологической операции, выполняемая при неизменном закреплении обрабатываемой детали (заготовки) или собираемой сборочной единицы.

Позицией называется фиксированное положение, занимаемое обрабатываемой деталью или собираемым изделием вместе с подвижной частью приспособления относительно инструмента или станка при выполнении операции.

Переходом называется часть операции, характеризующаяся неизменностью обрабатываемой поверхности, рабочего инструмента и режимом работы оборудования. Он расчленяется на приемы.

Приемом называется элементарное действие рабочего, имеющее определенное целевое назначение.

Движением называется часть приема.

Прием и движение необходимы при осуществлении технического нормирования, в частности, при разработке норм вспомогательного времени.

Проходом называется часть перехода, при котором снимается один слой материала. Введение этого элемента вызвано, главным образом, стремлением упростить технологическую документацию и техническое нормирование.

Таким образом, производственный и технологический процессы составляют содержание технологической подготовки современного производства.

Под технической нормой времени понимается время, необходимое для выполнения заданной работы или выпуска единицы продукции в определенных организационно-технических условиях.

Под определенными организационно-техническими условиями понимается:

· выполнение работы рабочими соответствующей квалификации, имеющими необходимые навыки в овладении техникой производства;

· применение рационального технологического процесса;

· применение передовых режимов работы оборудования и наиболее эффективных для данных условий приспособлений и инструментов;

· внедрение наилучшей организации труда на рабочем месте.

Техническая норма времени определяется по формуле

, (7.1)

, (7.1)

где  – норма штучного времени;

– норма штучного времени;  – норма подготовительно-заключительного времени.

– норма подготовительно-заключительного времени.

Техническая норма времени устанавливается на операцию. В него включаются потери рабочего времени, связанные с перерывами в работе по различным организационно-техническим неполадкам или вследствие нарушения трудовой дисциплины.

Норма штучного времени – главная составляющая технической нормы времени, которая затрачивается непосредственно на выполнение операции.

Норма штучного времени рассчитывается в соответствии с выражением

, (7.2)

, (7.2)

где  - основное (технологическое) время;

- основное (технологическое) время;  - вспомогательное время;

- вспомогательное время;  - время обслуживания рабочего места;

- время обслуживания рабочего места;  - время на отдых и личные потребности.

- время на отдых и личные потребности.

Основное время – это время, в течение которого происходит изменение формы, размеров, структуры, физических свойств и внешнего вида обрабатываемого материала, т. е. время, в течение которого осуществляется непосредственная цель данного технологического процесса. Целью технологического процесса может быть: изменение формы и размеров заготовки путем снятия стружки на металлообрабатывающих станках (точение, фрезерование, сверление, строгание и т.п.); изменение формы и размеров заготовки путем деформации, осуществляемой внешним давлением в горячем и холодном виде (ковка, горячая и холодная штамповка, гибка и т.п.); изменение состояния или свойств материала (например, наплавка металла); изменение формы и размеров заготовки с применением механизированного или ручного инструмента (сверление электродрелью, резка ручными ножницами или ручной ножовкой, обрубка пневматическим или ручным зубилом, опиловка напильником); изменение структуры, физико-химических и механически свойств металла посредством термической обработки (закалка, отпуск, отжиг, нормализация, цементация и т. п.); изменение внешнего вида детали или изделия путем травления, полирования, окраски и т.д.; соединение и крепление деталей при сборке, сварке, пайке и т. п.

В зависимости от характера технологического процесса основное время может быть ручным, машинно-ручным, машинным и аппаратурным.

Вспомогательным называется время, затрачиваемое рабочим на выполнение действий, создающих возможность выполнения основной работы.

Так, например, к вспомогательным элементам рабочего время относится время съема готовой продукции, управления оборудованием, время на промеры обрабатываемых поверхностей, время на переустановку инструмента.

Вспомогательное время может быть как ручным, так и механизированным. Например, время установки коленчатого вала при наплавочных работах, установка и снятие двигателей у автомобилей при разборо-сборочных работах с помощью подъемно-транспортных механизмов.

Время обслуживания рабочего места – это время, затрачиваемое рабочим на уход за оборудованием и поддержание в рабочем месте порядка и чистоты, определяется по формуле

, (7.3)

, (7.3)

где  – коэффициент, учитывающий время на обслуживание рабочих мест в процентах от оперативного.

– коэффициент, учитывающий время на обслуживание рабочих мест в процентах от оперативного.

Ко времени обслуживания рабочего места относятся затраты на раскладывание и уборку инструмента в начале и конце смены, осмотр, опробование, смазку и чистку оборудования, передачу смены, подналадку оборудования и смену инструмента в процессе работы и т.п. Время обслуживания рабочего места подразделяется на время технического и организационного обслуживания.

К нормируемому времени относится также время перерывов на отдых и личные (естественные) надобности рабочего, определяется по формуле

. (7.4)

. (7.4)

Величина его зависит от условий труда. Оно делится: на время регламентированных перерывов – время перерывов на отдых (время, затрачиваемое рабочим для отдыха для предотвращения утомления и поддержки нормальной работоспособности), личные надобности (время, затрачиваемое рабочим на личную гигиену и естественные надобности) и время, установленное технологией и организацией производственного процесса (время перерывов, вызванных специфическими условиями проектирования технологического процесса); на время нерегламентированных перерывов, которое включает: перерывы, вызванные нарушением нормального течения производственного процесса, т. е. перерывы в работе по организационно-техническим причинам, возникающим из-за плохой организации труда и производства и т.д.

К оперативному времени относится время, которое затрачивается на непосредственное выполнение заданной операции и повторяется либо с каждой единицей изделия, либо через строго определенное их число.

Оперативное время делится на основное (технологическое) и вспомогательное и определяется по формуле

. (7.5)

. (7.5)

К подготовительно-заключительному времени относится время, которое рабочий затрачивает на подготовку к заданной работе и выполнение действий, связанных с ее окончанием.

К этому времени относится: получение материалов, инструментов, приспособлений, технологической документации и наряда на работу; ознакомление с работой, технологической документацией, чертежом, получение необходимого инструмента; установка приспособлений, инструментов, наладка оборудования на соответствующий режим работы; снятие приспособления и инструмента; сдача готовой продукции, приспособлений, инструмента, технологической документации и наряда.

Подготовительно-заключительное время затрачивается один раз на всю партию изделий, изготавливаемых (ремонтируемых) без перерыва по данному рабочему наряду, и не зависит от числа изделий в этой партии.

7.2. Неисправности деталей и сборочных единиц ракетного вооружения

и их классификация

Любое изделие (деталь, агрегат) в процессе эксплуатации способно выполнять заданные функции только в том случае, если в каждый момент времени его характеристики отвечают требованиям, регламентированным техническими условиями.

Следует отметить, что в силу конструктивных особенностей различных технических устройств, особенностей их эксплуатации и глубины проведения профилактических мероприятий характер развития и возникновения неисправностей и отказов на их почве имеет различную природу и закономерность.

Характер неисправностей деталей и узлов, отказы машин, наблюдаемые в практике эксплуатации, настолько многообразны, что последовательное рассмотрение каждой из них доставило бы огромный труд и вряд ли оказалось бы целесообразным.

Для удобства изучения неисправностей, а также для облегчения разработки мероприятий по их предупреждению и устранению, неисправности классифицируют по определенным признакам.

Выбор того или иного признака определяется целью, с которой приводится классификация.

Так, например, чаще всего неисправности классифицируются:

· по причинности возникновения;

· по закономерностям развития;

· по видам;

· по принадлежности к определенным системам;

· по характеру возникновения и т. д.

Классификация неисправностей по основным классификационным признакам представлена на рис. 7.1.

Конструктивные неисправности являются следствием несовершенства (недоработки) конструкции или ошибок в рабочих чертежах (неправильно выбрана форма или размеры детали, неправильно назначена марка материала, термическая обработка, неправильно назначена шероховатость поверхности трущихся пар и т.д.). Выявляются в первый период эксплуатации и ремонта.

Производственные (технологические) неисправности (дефекты) – это неисправности, которые возникают в результате нарушений технологического процесса или несоблюдения технических условий на материалы или на изготовление деталей, узлов и агрегатов в целом (имеется в виду сборка, испытание и консервация). Такие неисправности могут встречаться в единичных случаях или на одних и тех же деталях партии (серии) изделий одного и того же завода. К ним могут относиться: неправильная термическая обработка деталей, некачественное литье, некачественная сварка и т.д. Эти неисправности могут иметь самый разнообразный характер. Они обычно не имеют выраженной повторяемости и поэтому их трудно выявить.

Рис. 7.1. Классификация неисправностей деталей и сборочных единиц

Эксплуатационные неисправности – это неисправности, являющиеся следствием старения материалов, работы сил трения, тепловых и силовых воздействий, воздействий окружающей среды и т.п. К ним могут относиться: неисправности в виде ускоренных износов, трещин, деформаций, коррозии, поломок, порывов и др.

С точки зрения закономерностей развития все неисправности подразделяются на естественные (постепенные) и преждевременные (внезапные).

Естественные неисправности возникают через определенное время работы изделия (число циклов работы, километров пробега и т.п.) при нормальном техническом обслуживании. Эти неисправности развиваются постепенно (неисправности износового характера: старение резиновых манжет гидроагрегатов).

Преждевременные неисправности возникают в результате воздействия различных причин, не предусмотренных нормальными условиями эксплуатации. Они возникают в результате нарушения правил эксплуатации и технического обслуживания изделий в войсковой части (недопустимые перегрузки, нарушения режима смазки трущихся поверхностей, применения несоответствующего инструмента при работе, небрежность, несвоевременное и неполное выполнение регламентных работ и т.д.).

Таким образом, разнообразие неисправностей деталей, встречающихся при ремонте различных образцов вооружения, весьма велико.

7.3. Понятие об изнашивании и износе

Одной из основных причин ухудшения эксплуатационных характеристик машин и их надежности является изнашивание их деталей. Так, из общего количества деталей, заменяемых при ремонте агрегатов технологического оборудования, примерно 85... 90 % выходят из строя из-за износа и 10... 15 % – из-за поломок. Безжалостные силы трения, приводящие к износу изделий машиностроения, уносят около 10 % национального годового дохода. Нашему народному хозяйству ремонты ежегодно обходятся в 40 млрд. руб., отвлекая более 8 млн. рабочих и почти треть станочного парка. Пятая часть металла, выплавляемого в стране, тратится на запасные части.

Повышение долговечности ВВТ эквивалентно повышению КГ, так как повышение долговечности снижает число ремонтов и приводит к снижению суммарного времени восстановления за период несения боевого дежурства. Поэтому военным инженерам-механикам, командирам подразделений, в недалеком будущем и командирам войсковых частей, должны быть хорошо известны закономерности изнашивания деталей, конструктивно-технологические и эксплуатационно-ремонтные факторы, влияющие на интенсивность изнашивания деталей и долговечность работы сборочных единиц.

Что же такое изнашивание?

Изнашивание – это процесс постепенного изменения размеров тела при трении, проявляющийся в отделении с поверхности трения материала и его остаточной деформации.

В результате изнашивания происходит постепенное изменение размеров детали.

Что же такое износ?

Износом называется величина, на которую изменился размер детали в результате изнашивания.

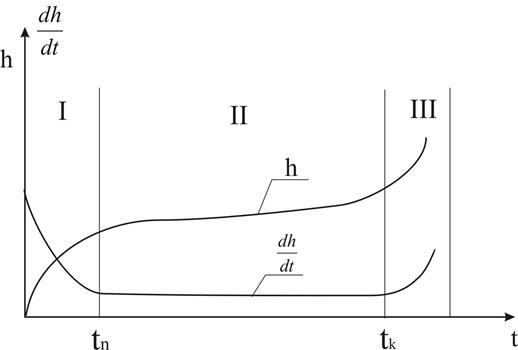

Для деталей большинства подвижных сопряжений, работающих в расчетном режиме, характер изменения износа по времени работы может быть представлен кривой, изображенной на рис. 7.2.

По оси ординат откладывается величина износа детали или зазор в сопряжении; по оси абсцисс – время работы t. Представленная кривая имеет три характерных участка: I-й – участок приработки; II-й – участок нормальной работы сопряжения; III-й – участок механического разрушения сопряжения.

Рис. 7.2. Зависимость износа h и скорости изнашивания  от времени работы

от времени работы

Срок службы (ресурс) сопряжения определяется участком нормальной его работы, в соответствии с выражением

, (7.6)

, (7.6)

где  – коэффициент интенсивности износа сопряжения;

– коэффициент интенсивности износа сопряжения;  – максимальный зазор в сопряжении;

– максимальный зазор в сопряжении;  – начальный зазор в сопряжении.

– начальный зазор в сопряжении.

Интенсивность износа деталей при трении зависит от многих факторов, и в частности:

1. От вида трения.

2. Материала сопряженных деталей.

3. Качества поверхностей трения.

4. Величины удельного давления и скорости взаимного перемещения поверхностей трения.

5. Формы и размеров поверхностей трения.

6. Качества и количества смазки.

7. Температурных условий и др.

В соответствии с терминологией, установленной ГОСТ16429–70, внешнее трение определяется как явление сопротивления относительному перемещению, возникающему между двумя телами в зонах соприкосновения поверхностей по касательным к ним.

Как известно, это трение проявляется в покое или движении.

В зависимости от условий, в которых происходит относительное движение двух тел, различают следующие виды внешнего трения:

1. Трение без смазки (сухое).

2. Граничное (полужидкостное) трение.

3. Жидкостное трение.

Сухое трение – это трение двух твердых тел при отсутствии на поверхностях трения введенного смазочного материала всех видов. Этот вид трения может быть только между идеально чистыми поверхностям. Такое трение имеет место между дисками сцепления, поверхностями рабочих фасок седла выпускного клапана и т.д.

Граничным трением называется трение двух твердых тел при наличии на поверхностях трения слоя жидкости, обладающего свойствами, отличающимися от объемных. Такими свойствами обычно обладают пленки жидкости толщиной менее 0,1 мкм. Они невидимы невооруженным глазом и прочно удерживаются на поверхности молекулярными силами. Граничное трение неустойчиво и легко может переходить в сухое трение. Такой вид трения наблюдается между зеркалом цилиндра и компрессионными кольцами поршня при его положении в верхней мертвой точке во время сгорания рабочей смеси.

Жидкостное трение – это явление сопротивления относительному перемещению, возникающее между двумя телами, разделенными слоем жидкости, в котором проявляются ее объемные свойства.

Различные виды трения по-разному влияют на характер изнашивания трущихся поверхностей. Процесс изнашивания деталей сопровождается сложными физико-механическими явлениями и зависит от ряда факторов, указанных выше.

Характеристика основных видов изнашивания определяется ГОСТ 16429–70.

В исследование физической сущности процессов изнашивания и разработку практических рекомендаций по выбору оптимальных условий работы трущихся сопряжении внесли такие ученые, как Б.И. Костецкий, М.М. Хрущев, И.В. Крагельский, М.А. Бабичев и ряд других.

Рассмотрим физическую сущность некоторых видов изнашивания.

Окислительное изнашивание – это изнашивание при наличии на поверхностях трения защитных пленок, образовавшихся в результате взаимодействия материала с кислородом. Это наиболее распространенный вид изнашивания и имеет место при работе деталей в сравнительно легких условиях. Оно характеризуется микропластическими деформациями и диффузией кислорода в поверхностные слои материала. Окислительное изнашивание имеет две стадии. На первой стадии образуется насыщенная кислородом пленка, которая уменьшает коэффициент трения и препятствует проникновению кислорода вглубь металла. На второй стадии происходит химическое соединение металла с кислородом. Изнашивание на этой стадии связано с выкрашиванием твердых и очень хрупких слоев окислов. Исследования показывают, что для мягких и среднетвердых сталей характерна первая стадия изнашивания; для деталей, изготовленных из материалов высокой твердости и работающих в тяжелых условиях, характерна вторая стадия изнашивания.

Тепловое изнашивание проявляется под действием большого количества тепла, выделяющегося в результате трения деталей при высоких скоростях скольжения и больших удельных давлениях. Поверхностные слои металла нагреваются до высоких температур, в результате чего происходит отпуск или закалка, или рекристаллизация и даже оплавление микроскопических объемов металла в местах контакта. Прочность поверхностных слоев деталей резко снижается. Вследствие размягчения и смятия, а также контактного схватывания происходит разрушение трущихся поверхностей, т.е. их интенсивный износ. Интенсивность теплового износа во много раз больше интенсивности окислительного. Проявляется на рабочих поверхностях кулачков распределительных валов, торцов толкателей, цилиндров двигателей, зубьев шестерен и т.д.

Абразивное изнашивание – это механическое изнашивание материала в результате рвущего или царапающего действия твердых тел или частиц. Это изнашивание имеет место, как на поверхностях трения, так и на рабочих поверхностях деталей, омывающихся жидкостью или газом, содержащим твердые абразивные частицы (пыль, песок, частички металла и др.). В результате абразивного изнашивания изменяется форма, размеры и шероховатость поверхности деталей. Ухудшение шероховатости поверхностей трения приводит к нарушению масляного слоя, ухудшению условий трения и даже может привести к возникновению теплового изнашивания. Абразивное изнашивание рабочих поверхностей, омываемых жидкостью или газом (крыльчатки насосов, вентиляторов и т.д.) приводит к ухудшению служебных свойств (повышение гидравлических сопротивлений, снижение КПД, снижение производительности и т.д.), ухудшению антикоррозионных свойств, а иногда и прочности деталей. В качестве средств предотвращения абразивного изнашивания применяются: тщательная очистка эксплуатационных материалов (воздуха, топлива, масла, охлаждающих жидкостей и др.), периодическая замена смазочных материалов, очистка деталей от всякого рода загрязнений, повышение твердости рабочих поверхностей деталей (анодирование, хромирование и т.д.).

Усталостное или осповидное изнашивание – это вид изнашивания поверхности трения или отдельных ее участков в результате повторного деформирования микрообъемов материала, приводящего к возникновению трещин и отделению частиц. Оно может происходить при качении и скольжении. При многократных пластических деформациях вследствие усталости в поверхностных слоях материала детали возникают сначала мельчайшие трещинки, затем оспинки и местное разрушение материала детали. Это изнашивание чаще всего встречается на рабочих поверхностях обойм шарикоподшипников и тяжелонагруженных зубьев шестеренок, когда удельное давление на поверхностях контакта превышает  (предел текучести материала)

(предел текучести материала)

, (7.7)

, (7.7)

где  - удельное давление на поверхность контакта;

- удельное давление на поверхность контакта;  - предел текучести материала в месте контакта.

- предел текучести материала в месте контакта.

Появлению и развитию усталостного (осповидного) изнашивания и выработки деталей способствует наличие ударных нагрузок, связанных с увеличением зазоров в сопряжениях, а также наличие в смазке поверхностно-активных молекул, способствующих появлению эффекта Ребиндера.

В качестве мероприятий, направленных на предотвращение осповидного изнашивания, следует отметить: уменьшение удельных нагрузок, воспринимаемых поверхностями контакта; повышение усталостной прочности материала деталей, своевременная проверка и регулировка зазоров в сопряжениях, предотвращающая появление чрезмерных динамических нагрузок и возможность перекоса деталей сопряжении. Исследования показывают, что появление даже незначительного зазора между кольцом и гнездом подшипника приводит к снижению его ресурса в 1,5 раза (при зазоре 0,1... 0,2 мм, ресурс снижается более чем в два раза). Для увеличения сроков службы деталей, подверженных осповидному изнашиванию, их рекомендуется периодически поворачивать на 180° в плоскости, вращения. При этом ресурс подшипников качения увеличивается на 20... 80 %.

Эрозионное изнашивание – это изнашивание поверхности в результате воздействия потока жидкости или газа. Наиболее часто этот вид изнашивания является сопутствующим коррозии и абразивному износу. Эрозионное изнашивание чаще всего встречается в соплах топливных форсунок, золотниковых и клапанных устройствах и т. д. У деталей электрооборудования (в основном детали контактных устройств) наблюдается аналогичное явление – электроэрозия, в результате чего ухудшается чистота поверхности, нарушается электрический контакт между деталями, повышается сопротивление в контакте, происходит перегрев и даже оплавление контактирующих поверхностей деталей. Повышение стойкости против эрозионного изнашивания достигается за счет повышения однородности, твердости, гладкости и обтекаемости рабочих поверхностей деталей. В качестве мероприятий, препятствующих развитию эрозионного изнашивания, рекомендуются: очистка поверхностей от всякого рода загрязнений, коррозии, восстановление частоты и гладкости поверхностей, а для контактных устройств, кроме того, удаление с поверхностей деталей окисных пленок и обеспечение хорошей прилегаемости поверхностей.

Кавитационное изнашивание – это изнашивание поверхности при относительном движении твердого тела в жидкости в условиях кавитации. Кавитационное изнашивание объясняется механическим воздействием жидкости на поверхность в процессе появления и исчезновения кавитационных пузырьков (за 0,002 с кавитационный пузырек вырастает до 6 мм и полностью разрушается за 0,001 с). Развитию кавитационного изнашивания способствует наличие в жидкости абразивных частиц. Этому виду изнашивания подвержены некоторые элементы (лопатки центробежных насосов) заправочных и гидравлических систем агрегатов. Повышение стойкости к такому изнашиванию достигается применением кавтационно-стойкой стали (ст. 30Х10Г10) или изменениями параметров потока (увеличение гидростатического давления и уменьшение, где это возможно, tо).

В настоящее время с целью снижения интенсивности изнашивания деталей, работающих в условиях трения, применяются различные конструктивные, технологические и эксплуатационные мероприятия, тесно взаимосвязанные между собой, к которым относятся:

1. Обеспечение жидкостного трения.

2. Применение масел с высокой маслянистостью.

3. Придание поверхности оптимальной гладкости, обеспечивающей наименьший износ.

4. Создание защитных покрытий (для уменьшения окислительного изнашивания).

5. Легирование поверхностей (для уменьшения теплового изнашивания).

6. Применение сталей с повышенной твердостью, прочностью и сопротивляемостью деформациям (для уменьшения абразивного изнашивания).

7. Применение сталей с высоким пределом текучести и использование дробеструйной обработки (для уменьшения осповидного изнашивания) и т. д.

Выводы по лекции:

1. Главной причиной утраты работоспособности ракетного вооружения и его составных частей является изнашивание деталей подвижных сопряжений;

2. Для снижения интенсивности изнашивания деталей сопряжений необходимо выполнять конструктивно-технологические и эксплуатационные мероприятия.

СПИСОК ЛИТЕРАТУРЫ

1. Бут П.П., Коробуанский А.А., Решетько А.Д. Основы технологии производства энергетического оборудования. – Харьков, 1972. – 364 с.

2. Карагодин В.И., Митрохин Н.Н. Ремонт автомобилей и двигателей. – М.: Высшая школа, 2001. – 496 с.

3. Карр Ч., Хоув Ч. Количественные методы принятия решений в управлении и экономике. – М.: Мир, 1966. – 464 с.

4. Крамаренко Б.Д. Основы ремонта машин. – Харьков, 1975. – 196 с.

5. Леонтьев К.А. Основы производства и ремонта техники. – Серпухов, 1980. –204 с.

6. Леонтьев К.А. Основы организации и технологии ремонта техники. – Серпухов, 1986. – 172 с.

7. Леонтьев К.А. Теоретические основы производства и ремонта техники. – Серпухов, 1995. – 238 с.

8. Лепешев В.Р. Основы организации ремонта и проектирования ремонтных частей. – Харьков, 1965. – 176 с.

9. Николаев Б.Л., Котов А.А. Производство и ремонт техники. – Серпухов, 1996. – 114 с.

10. Николаев Б.Л. Экономика и организация производства и ремонта ракетного вооружения. – Серпухов, 1999. – 180 с.

11. Поправко Д.Л., Хворостов Н.Е. Технология производства и ремонта вооружения. – Пермь, 1982. – 338 с.

12. Ремонт автомобилей /Под ред. С.И. Румянцева / – М.: Транспорт, 1988. – 327 с.

13. Ремонт автомобилей /Под ред. Л.В. Дехтеринского / – М.: Транспорт, 1992. – 295 с.

14. Сергиенко С.М., Ставский Г.В., Гарбуз Ю.М. Производство и ремонт. – Пермь, 1986. – 150 с.

15. Черникова И.Л. Технико-экономические расчеты и обоснования в дипломных проектах. – М.: Высшая школа, 1973. – 214 с.

16. Шабунина В.М. Легковой автомобиль: 400 неисправностей и способы их устранения. – М.:АСС. Центр Герда, 1997. – 319 с.

17. Шаттелес Т. Современные экономические методы. – М.:Статистика, 1975. – 240 с.

18. Яворский В.А., Ермолаев Г.М., Соболев В.Г. Основы организации, обеспечения качества и технической диагностики в системе ремонта вооружения. – М.:МО РФ, 1994. – 255 с.

| О Г Л А В Л Е Н И Е 1. Введение. Понятие о качестве промышленной продукции …..…… 1.1. Предмет, задачи дисциплины и ее роль в подготовке командира-инженера …………………………………………… 1.2. Классификация и общая характеристика показателей качества ракетного вооружения..………………………………………… 1.3. Методы определения показателей качества изделий ….……… 2. Научные основы определения стоимости производства и ремонта ракетного вооружения..……………………….…………… 2.1. Понятие о себестоимости производства и ремонта ракетного вооружения ……………………………………………………… 2.2. Методы расчета себестоимости и их характеристика ………… 2.2.1. Метод нормативной калькуляции …………………………. 2.2.2. Метод укрупненного расчета …………………………..… 2.2.3. Метод удельных весов …..…………………………………… 2.2.4. Метод удельных показателей ……………….……………….. 2.2.5. Особенности расчета себестоимости ремонта ……………… 3. Методика определения технико-экономических показателей агрегатов ракетного вооружения в размерных единицах ……………… 3.1. Структура эксплуатационных затрат и ее краткая характеристика ………………………………………………… 3.2. Оценка технико-экономических показателей агрегатов РВО в размерных единицах ………………………………………… 4. Методика определения технико-экономических показателей агрегатов ракетного вооружения в относительных единицах ………………….…………………………………………… 4.1. Оценка технико-экономических показателей агрегатов РВО в относительных единицах ………………………………………. | |

| 4.2. Особенности расчета технико-экономических показателей агрегатов интенсивного и периодического использования …….. 5. Организационная структура промышленного и ремонтного производства ………………………………………………………… 5.1. Структура промышленных и ремонтных предприятий и их цехов ………………………………………………………………. 5.2. Типы машиностроительных производств и их характеристика 6. Общая характеристика видов, методов и организационных форм ремонта ………………………………………………………………… 6.1. Системы и виды ремонта ………………………………………… 6.2. Организационные формы и методы ремонта ………………… 6.3. Понятие о ремонтопригодности техники ………………………. 7. Закономерности изменения технического состояния агрегатов РВО в процессе эксплуатации …………………………………………….. 7.1. Понятие о производственном и технологическом процессах и технической норме времени …………………………………… 7.2. Неисправности деталей и сборочных единиц ракетного вооружения и их классификация ……………………………. 7.3. Понятие об изнашивании и износе …………………………… Список литературы ………………………………………………………. Оглавление ……………………………………………………………… |

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 1218; Нарушение авторских прав?; Мы поможем в написании вашей работы!