КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Требования к буровым установкам

|

|

|

|

1.Технические требования:

1. БУ должна отвечать новейшим достижениям науки и техники.

2. Параметры БУ соответствуют мировым стандартам и требованиям современной технологии бурения.

3. БУ должна иметь высокий КПД, достаточную прочность, надежность и долговечность.

2.Эксплуатационные требования:

1. Необходима высокая ремонтоспособность БУ (доступность её агрегатов для технического обслуживания и ремонта);

2. Возможность контроля технического состояния и замены быстроизнашивающихся узлов и деталей.

3. Технологические требования:

1. Простота конструкции машин, достигаемая максимальным упрощением структурной схемы.

2. Простота форм деталей, Рациональный выбор материала и способа получения заготовок.

3. Оптимальная точность изготовления и шероховатость поверхности, уменьшение размеров обрабатываемых поверхностей.

4. Правильный выбор допусков и посадок.

5. Максимальное использование стандартных и унифицированных узлов и деталей.

6. Уменьшение номенклатуры режущего и крепежного инструментов, используемых при механической обработке и сборке.

4. Экономические требования:

а) производительность механического бурения и спуско-подъемных операций,

б) время, затрачиваемое на подготовительно-заключительные, вспомогательные и ремонтные работы.

5. Социальным требования:

а) безопасность работы,

б) легкость управления,

в) обеспечение нормальных условий труда для обслуживающего персонала.

В 1959 г. была впервые принята отраслевая нормаль Н900-59, регламентирующая основные параметры буровых установок для эксплуатационного и глубокого разведочного бурения. В ней предусматривалось пять классов буровых установок, различающихся по номинальной грузоподъемности (50, 75, 125, 200 и 300 т) и другим параметрам. Взамен нормали Н900-59 была введена нормаль Н900-66 с изменениями и дополнениями. На основе этой нормали был разработан и действовал ГОСТ 16293-70, взамен которого была произведена классификация стандартом ГОСТ 16293-82, а затем уточнена - ГОСТ 16293-89 «Установки буровые комплектные для эксплуатационного и глубокого разведочного бурения. Основные параметры», которая действует и сейчас.

Шифр буровых установок:

БУ – буровая установка;

первое число – условная глубина бурения, м;

второе число – допустимая нагрузка на крюке в десятка кН (тонн-сила);

Э – электрический (переменного тока) привод;

ЭП – электрический (постоянного тока) привод

ДГ – дизель-гидравлический привод;

ЭР – электрический регулируемый привод;

ДЭР – дизель-электрический регулируемый привод,

ДЭП – дизель-электрический привод постоянного тока;

У – универсальная монтажеспособность;

К – кустовое бурение;

1, 1М, 2М – модификация установок.

Дополнения к шифру:

БМ – блочно-модульная;

П – передвижная;

М – мобильная;

Ц – цифровая.

Например: БУ 3200 / 200 ДЭР БМ-Ц

Условная глубина бурения определяет глубину бурения при массе погонного метра бурильной колонны 30 кг, при этом нагрузка на крюке от наибольшей массы бурильной колонны составляет 0,5 допускаемой нагрузки на крюке. Допускается увеличивать нагрузку на крюке от массы бурильной колонны до 0,6 допускаемой нагрузки на крюке. При этом допущении расчетная глубина бурения может отличаться от условной и должна указываться наряду с ней в технической документации. Площадь подсвечников (вместимость магазинов) для буровых свечей должна обеспечивать размещение бурильной колонны длиной не менее 1,25 L, где L — условная глубина бурения.

Допускаемая нагрузка на крюке является определяющим параметром при выборе буровой установки и может быть использована при ликвидации аварий с прихватом бурильного инструмента или для предварительного натяжения эксплуатационной колонны перед ее цементированием в паронагнетательной скважине. За весь срок службы буровой установки количество циклов нагружения с допускаемой нагрузкой на крюке не должно превышать 15 000. Время одного цикла нагружения не регламентируется. Время между двумя последующими циклами нагружения не должно быть меньше 20 минут. После проведения каждых 20 циклов нагружений необходимо провести бригадой БОБВ (бригада осмотра буровой вышки) осмотр вышки с целью выявления возможных дефектов и повреждений. При выявлении дефектов дальнейшая эксплуатация буровой установки должна быть прекращена до их полного устранения.

Допускаемая нагрузка на крюке определяется прочностью каната в оснастке талевой системы. Коэффициент запаса прочности талевого каната при спуско-подъемных операциях бурения должен быть не менее 3, а при спуске обсадных колонн и ликвидации аварий — не менее 2.

Классы буровых установок

Таблица

Буровые установки Волгоградского завода буровой техники

Волгоградский завод буровой техники (ВЗБТ), начиная с 1957 года, является ведущим предприятием по разработке и поставке буровых установок для эксплуатационного и разведочного бурения скважин на нефть и газ глубиной до 3000 метров.

В 1985 году завод разработал и в настоящее время осваивает производство и осуществляет поставку на рынок новых унифицированных буровых установок двух классов, а именно, с допускаемой нагрузкой на крюке 100 тс (второй класс) и 160 тс (четвертый класс) с электрическим, дизель-гидравлическим и дизель-электрическим приводом.

В новых буровых установках в полной мере сохранены традиционные конструктивные особенности: полная комплектность, повышенная заводская готовность, универсальность монтажа и транспортировки; реализованы последние достижения отечественного и зарубежного машиностроения, в том числе повышенные технические параметры; введены регулируемые приводы буровых насосов, лебедки, ротора; укомплектованы утепленными укрытиями, системой обогрева рабочих мест и помещений.

Буровые установки поставляются заводом в блочно-модульном исполнении, то есть оборудование с приводами и коммуникациями монтируется на отдельных модулях на заводе, что исключает сложные монтажные и центровочные работы на местах эксплуатации, а установка механического оборудования не требует высокой квалификации персонала. С целью упрощения монтажа оборудования все соединения снабжены компенсирующими и фиксирующими элементами.

Карданные валы, установленные в приводе, сокращают время монтажа и снижают трудоемкость. Они также исключают возможные отказы механизмов, вызванные расцентровкой оборудования во время работы буровой установки.

Буровые установки ВЗБТ сочетают в себе все преимущества стационарных и передвижных установок, а именно: устойчивость вышки и основания, улучшенные условия труда и хорошую мобильность.

Буровые установки транспортируются с места на место следующими способами (в зависимости от рельефа местности):

—крупными блоками (вышечно-лебедочный с поднятой или демонтированной вышкой, а также насосный блок на гусечных или колесных транспортных средствах);

—мелкими блоками-модулями на автомобильных платформах грузоподъемностью до 40 тс;

—агрегатами на универсальном автомобильном транспорте или вертолетами грузоподъемностью 8-10 т.

Максимальная масса узлов не превышает 15 т. Буровой насос и лебедку можно демонтировать на несколько частей. Основное оборудование (насосы, лебедка и буровая площадка с ротором) расположено в трех уровнях. Низкий уровень расположения насосов и лебедки создает благоприятные условия для монтажа и работы.

Возможна поставка по особому заказу специального транспортного средства на гусенечном или колесном ходу для перевозки опущенной вышки в собранном виде.

Транспортировка вышечно-лебедочного блока с установленными бурильными свечами на подсвечнике и насосно-циркуляционного блока от одного устья скважины к другому, расположенными на расстоянии нескольких метров друг от друга, осуществляется на сборной конструкции, передвижка которой выполняется с помощью гидравлических цилиндров-толкателей по специальным рельсам.

Для бурения скважин в труднодоступных районах, а также в районах с высокой стоимостью земли ВЗБТ изготавливает уникальную буровую установку для кустового наклонно-направленного бурения.

Буровые установки ВЗБТ зарекомендовали себя надежными при самых суровых условиях эксплуатации благодаря тому, что:

—расчетная долговечность основных узлов составляет 12000-15000 часов, а срок службы более 10 лет;

—металлоконструкции и механизмы выполнены из качественных легированных марок стали;

—применяются современные технологии изготовления с использованием высокоточных станков и оборудования с числовым программным управлением;

—основные детали узлов и механизмов подвергаются объемной и поверхностной термической обработкам с последующим покрытием их защитными и износостойкими материалами;

—учтены все существующие нормы безопасности и охраны окружающей среды;

—надежная система блокировок позволяет исключать случайные поломки механизмов и позволяет включать и выключать оборудование с пульта бурильщика;

—система укрытий и обогрева сокращают вынужденные простои в работе.

Волгоградский завод буровой техники освоил в серийном производстве следующие буровые установки: БУ1600/100ЭУ; БУ1600/100ДГУ; БУ2500/160ЭП; БУ2500/160ДЭП-1; БУ2500/160ЭПК; БУ2500/160ДГУ-М.

Буровые установки Уралмашзавода

Уралмашзавод (ныне АО «Уралмаш», г.Екатеринбург) с момента организации серийного изготовления буровых установок (1946 г.) в поисках лучшего решения выпустил много модификаций различных типов буровых установок и отдельных агрегатов.

С 1978 г. Уралмашзавод изготавливает буровые установки и агрегаты для глубокого и сверхглубокого бурения на суше и на море.

Буровые установки, выпускаемые в настоящее время заводом, соответствуют техническим требованиям ГОСТ 16293-82 «Установки буровые комплектные для эксплуатационного и глубокого разведочного бурения. Основные параметры»и предназначены для бурения скважин глубиной 3200,4000, 5000, 6500, 8000, 10000, 12500 и 16000 м во всех районах с целью разведки и эксплуатации месторождений нефти и газа, а также для изучения строения верхних слоев земной коры.

Эти буровые установки наиболее полно удовлетворяют современным требования проводки скважин и обладают большими потенциальными возможностями в повышении производительности бурения, обладают высокой унификацией узлов и агрегатов, что создает благоприятные условия для организации обслуживания, ремонта и снабжения запасными агрегатами, узлами и деталями.

АО «Уралмаш» освоило в серийном производстве следующие буровые установки: БУ3200/200ДГУ-1; БУ3200/200ЭУ-1; БУ3200/200ЭУК-2М; БУ5000/320ДГУ-1; БУ5000/320ЭУ-1; БУ5000/320ДЭР-1; БУ5000/320ЭР-1; БУ6500/400ДЭР; БУ6500/400ЭР; БУ8000/500ЭР.

Буровые вышки

Буровая вышка предназначается для подвешивания с помощью талевой системы бурильного инструмента во время бурения скважин, обсадных труб при креплении скважины, размещения вспомогательного инструмента для свинчивания и развинчивания труб, а также для размещения бурильных труб во время спуско-подъемных операций.

Таблица - Применяемость буровых вышек для комплектных буровых установок

| 1. Вышка БУ1600/100: | буровые установки БУ1600/100ДГУ; БУ1600/100ЭУ, |

| 2.Вышка БУ2500/160: | буровые установки БУ2500/160ЭП, БУ2500/160ДЭП-1, БУ2500/160ЭПК, БУ2500/160ДГУ-М; |

| 3.Вышка ВМА-45х200: | буровые установки БУ3200/200ДГУ-1, БУ3200/200ЭУ-1; |

| 4.Вышка ВМР-45х200У: | буровая установка БУ3200/200УЭК-2М; |

| 5.Вышка ВМА-45х320-1М: | буровые установки БУ5000/320ЭУ-1, БУ5000/320ДГУ-1; |

| 6.Вышка ВМП-45х320: | буровые установки БУ5000/320ЭР-1, БУ5000/320ДЭР-1; |

| 7.Вышка УВ-45х400А: | буровые установки БУ6500/400ЭР, БУ6500/400ДЭР; |

| 8.Вышка УВ-45х500А: | буровая установка БУ8000/500ЭР |

Специальные отраслевые требования к буровым вышкам:

—надежность (при заданной грузоподъемности) в процессе выполнения технологических операций за время строительства скважины;

—работоспособность без ремонта в различных климатических условиях на весь заданный период эксплуатации;

—мобильность в монтаже и демонтаже, а также возможность перетаскивания в вертикальном положении на новую точку;

—возможность размещения во внутреннем пространстве вышки балконов для второго помощника бурильщика и механизмов системы АСП;

—удобство обслуживания установленного на вышке оборудования и механизмов, безопасность работы персонала;

—возможно меньшая стоимость и трудоемкость изготовления.

До внедрения ГОСТ 16293-82 в бурении применялись вышки двух типов: башенные и мачтовые. Выпускаемые в настоящее время буровые установки комплектуются мачтовыми, А-образными вышками с 3-х или 4-х гранным сечением ног. Цифры, включенные в шифр буровых вышек Урал-машзавода, обозначают: первая — полезная высота вышки в метрах: вторая — допускаемая нагрузка на крюке в тонн-силах. Буква «А», что вышка рассчитана на механизированную расстановку свечей с помощью комплекса АСП.

Буровые роторы.

Назначение роторов

Буровой ротор, сокращенно называемый ротором или вращателем, предназначен для выполнения следующих операций:

1) Вращения поступательно движущейся бурильной колонны в процессе проходки скважины роторным способом;

2) Восприятия реактивного крутящего момента и обеспечения продольной подачи бурильной колонны при использовании забойных двигателей;

3) Удержания бурильной или обсадной колонны труб над устьем скважины при наращивании и спуско-подъемных операциях;

4) Проворачивания инструмента при ловильных работах и других осложнениях, встречающихся в процессах бурения и крепления скважины.

Роторы относятся к числу основных механизмов буровой установки и различаются по диаметру проходного отверстия, мощности и допускаемой статической нагрузке. По конструктивному исполнению роторы делятся на неподвижные и перемещающиеся возвратно-поступательно относительно устья скважины в вертикальном направлении.

Привод ротора осуществляется посредством цепных, карданных и зубчатых передач от буровой лебедки, коробки перемены передач либо индивидуального двигателя. В зависимости от привода роторы имеют ступенчатое, непрерывно-ступенчатое и непрерывное изменение скоростей и моментов вращения. Для восприятия реактивного крутящего момента они снабжаются стопорными устройствами, установленными на быстроходном валу либо столе ротора. Подвижные детали смазываются разбрызгиванием и принудительным способом. Поставляются роторы в двух исполнениях - с пневматическим клиновым захватом ПКР для удержания труб и без ПКР.

Конструкция ротора должна обеспечить необходимые удобства для высокопроизводительного труда и отвечать требованиям надежности и безопасного обслуживания. При этом габариты ротора должны быть ограничены площадью, отводимой для его установки на буровой площадке. Ротор, используемые в буровых установках различных классов и модификаций, должны быть максимально унифицированы по техническим параметрам и конструкции.

Строение бурового ротора

В буровых установках для эксплуатационного и глубокого разведочного бурения используют роторы, неподвижно устанавливаемые над устьем скважины. По конструктивной схеме они напоминают конический редуктор, ведомый вал которого выполнен в виде вертикального полого цилиндра. Типовая конструкция ротора (рисунок 6) состоит из станины 9 и стола 2, приводимого во вращение от быстроходного вала 7 при помощи конических шестерни 10 и колеса 6. Межосевой угол передачи составляет 90°.

Станина ротора в большинстве случаев выполняется литой из конструкционных нелегированных сталей. Форма и геометрические размеры ее определяются конструктивными, эксплуатационными, технологическими и эстетическими требованиями. В станине имеются горизонтальная и вертикальная расточки для размещения быстроходного вала и стола ротора. Толщина ее стенок 15-30 мм. Следует иметь в виду, что увеличение толщины стенок приводит к неоднородности микроструктуры металла из-за возрастающей разности скоростей охлаждения сердцевины и поверхностного слоя отливки. Поэтому для получения качественных отливок толщина стенок станины ротора выбирается с учетом требований технологии литейного производства. Необходимую прочность и жесткость придают ребра на внутренних стенках станины. В основании ее имеются отверстия для стропов, используемых для перемещения ротора в подвешенном состоянии.

Стол 2 ротора представляет собой полую стальную отливку с наружным диском, прикрывающим вертикальную расточку станины. В верхней части он имеет квадратное углубление для разъемного вкладыша (втулки) 4. В свою очередь, вкладыши имеют квадратное углубление для зажима 5, переходящее в конус. При бурении во вкладыши вставляются квадратные либо роликовые зажимы ведущей трубы, а при спуско-подъемных операциях - клинья, удерживающие колонну труб над ротором. Разъемная конструкция вкладышей и зажимов обеспечивает установку их в ротор в тех случаях, когда его отверстие занято трубой. Втулки и зажимы удерживаются в роторе при помощи поворотных защелок. Между зажимом и ведущей трубой возникает трение скольжения, вызывающее износ поверхностей их контакта. При использовании роликовых зажимов ведущая труба перекатывается по роликам, установленным на подшипниках качения, и благодаря этому ее износ значительно снижается.

Стол ротора с напрессованным коническим колесом устанавливается в вертикальной расточке станины на основной 3 и вспомогательной 12 опорах. В качестве опор используются упорно-радиальные шариковые подшипники, которые вследствие зеркального расположения и осевой затяжки способны воспринимать двусторонние осевые нагрузки. На основную опору действуют собственный вес стола ротора и колонны труб, удерживаемой им при спуско-подъемных операциях. В процессе бурения скважины бурильная колонна подвешивается к вертлюгу и на основную опору действуют собственный вес стола и силы трения, возникающие в результате скольжения ведущей трубы относительно зажимов 5 ротора. Подшипники и стол ротора вращаются при роторном бурении и остаются неподвижными при спуско-подъемных операциях и бурении забойными двигателями, если не учитывать их вращения при периодическом проворачивании бурильной колонны с целью предупреждения прихватов.

На вспомогательную опору действуют усилие от предварительного осевого натяга подшипника и случайные нагрузки от трения и ударов, возникающие при подъеме труб, долота и другого инструмента в результате их раскачивания и смещения относительно оси стола ротора. Важное значение для нормальной работы ротора имеет осевой предварительный натяг вспомогательного подшипника. Правильно выбранный натяг обеспечивает плотное прилегание шариков к беговым дорожкам, уменьшает износ поверхностей качения, повышает долговечность и нагружаемость подшипников, предупреждает вращение шариков под действием гироскопических моментов и благодаря этому снижает коэффициент трения.

Чрезмерный натяг столь же опасен, как и недостаточный, так как вызывает защемление шариков, перегрузки поверхностей качения и повышенное тепловыделение. Натяг подшипников основной опоры создается собственным весом стола ротора, а осевое его положение регулируется стальными прокладками 13, установленными под нижним кольцом основной опоры. Осевой натяг вспомогательного подшипника регулируется прокладками, которые устанавливаются между нижним торцом стола ротора и фланцем 11, соединяемыми болтами.

Вследствие неизбежной несоосности центрирующих поверхностей и стола и станины ротора шарики могут сместиться от оси симметрии беговых дорожек и в результате этого нарушится правильная работа подшипников. Для устранения несоосности центрируется одно кольцо подшипника, а другое свободно перемещается по радиусу. Под действием нагрузки свободное кольцо самоцентрируется относительно шариков и благодаря этому обеспечивается равномерное нагружение шариков, способствующее увеличению долговечности подшипника. Обычно свободное кольцо подшипника устанавливается в станине ротора.

1 - крышка; 2 - стол; 3 - основная опора; 4 - втулка; 5 - зажимы; 6 - коническое колесо; 7 - быстроходный вал; 8 - стакан; 9 - станина; 10 - коническая шестерня; 11 - фланец; 12 - вспомогательная опора; 13 - стальная прокладка; 14 - радиальные пазы; 15 - цепная звездочка

Рисунок 6 - Буровой ротор УР-560

Упорно-радиальные шариковые подшипники выбираются по диаметру проходного отверстия стола ротора. Нагрузочная способность подшипников заданного диаметра и типа зависит от их серии. В основной опоре стола ротора используются подшипники с шариками диаметром 63,5-101,6 мм, а во вспомогательной опоре - подшипники более легких серий с шариками диаметром 38,1-47,6 мм. Конические роликоподшипники, обладающие по сравнению с шариковыми более высокой несущей способностью, в опорах стола ротора используются в редких случаях. Это обусловлено сравнительно высокой их стоимостью и повышенной чувствительностью к перекосам, вызывающим резкое снижение срока их службы. Относительное положение основной и вспомогательной опор ротора может быть иным. Например, в роторе УР-760 вспомогательная опора устанавливается над основной.

Быстроходный вал с конической шестерней, закрепленной шпонкой, монтируется в стакане 8 и в собранном виде устанавливается в горизонтальную расточку станины. Стакан предохраняет станину от вмятин, образующихся при установке подшипников и их проворачивании под нагрузкой. Консольное расположение шестерни на быстроходном валу удобно для компоновки и сборки ротора. Однако при этом возрастают требования к жесткости вала, так как вследствие его деформации нарушается равномерное распределение контактных давлений в зацеплении шестерни и колеса, что приводит к снижению их долговечности.

В этом отношении благоприятнее располагать шестерню между двумя опорами. Однако, учитывая удобство монтажа и ремонта, быстроходные валы во всех конструкциях роторов изготовляются с консольным расположением шестерни. При этом для снижения изгибающего момента шестерня максимально приближена к опоре вала. На наружном конце быстроходного вала установлена цепная звездочка 15 либо карданная муфта. Для безопасности и удобства обслуживания ротор закрывается крышкой 1.

При бурении забойными двигателями стол ротора стопорится и благодаря этому предотвращается вращение бурильной колонны под действием реактивного крутящего момента. Стопорение осуществляется фиксатором, который входит в радиальные пазы 14 диска стола ротора.

В роторах сравнительно небольшой мощности трущиеся поверхности смазывают разбрызгиванием. При больших мощностях, вызывающих интенсивное тепловыделение, а также вследствие конструктивной компоновки ротора, затрудняющей смазку подшипников и зубчатой передачи разбрызгиванием, применяют циркуляционную систему смазки.

Роторы имеют групповой или индивидуальный привод. При групповом приводе ротор соединяется с двигателями буровой лебедки посредством цепных передач, карданных валов и зубчатых редукторов. Индивидуальный привод применяется в электрических буровых установках, предназначенный для бурения скважин глубиной 6000 м и более. Величина крутящего момента, передаваемого ротором, контролируется датчиками, установленными на приводном валу либо в силовых передачах ротора.

Вертлюги

Назначение и требования к вертлюгам

Вертлюг предназначен для подвода бурового раствора во вращающуюся бурильную колонну. В процессе бурения вертлюг подвешивается к автоматическому элеватору либо к крюку талевого механизма и посредством гибкого шланга соединяется со стояком напорного трубопровода буровых насосов. При этом ведущая труба бурильной колонны соединяется с помощью резьбы с вращающимся стволом вертлюга, снабженным проходным отверстием для бурового раствора. Во время спуско-подъемных операций вертлюг с ведущей трубой и гибким шлангом отводится в шурф и отсоединяется от талевого блока. При бурении забойными двигателями вертлюг используется для периодических проворачиваний бурильной колонны с целью предотвращения прихватов.

В процессе эксплуатации вертлюг испытывает статические осевые нагрузки от действия веса бурильной колонны и динамические нагрузки, создаваемые продольными колебаниями долота и пульсацией промывочной жидкости. Детали вертлюга. Контактирующие с раствором, подвергаются абразивному износу. Износостойкость трущихся деталей вертлюга снижается в результате нагрева при трении.

К вертлюгам предъявляются следующие основные требования:

1) Поперечные габариты не должны препятствовать его свободному перемещению вдоль вышки при наращивании бурильной колонны и спускоподъемных операциях;

2) Быстроизнашиваемые узлы и детали должны быть удобными для быстрой замены в промысловых условиях;

3) Подвод и распределение масла должны обеспечить эффективную смазку и охлаждение трущихся деталей вертлюга;

4) Устройство для соединения с талевым блоком должно быть надежным и удобным для быстрого отвода и выноса вертлюга из шурфа.

Конструкция вертлюга

Вертлюги, применяемые в бурении эксплуатационных и глубоких разведочных скважин, имеют общую конструктивную схему и различаются в основном по допускаемой осевой нагрузке. Конструктивные отличия некоторых узлов и деталей отечественных и зарубежных вертлюгов обусловлены требованиями изготовления и сборки, разрабатываемой с учетом производственных возможностей заводов-изготовителей, а также периодической модернизацией вертлюгов с целью повышения их надежности и долговечности.

На рисунке 7 показано устройство современных вертлюгов. Корпус 4 вертлюга изготовляется из углеродистой или низколегированной стали, и представляет собой полую отливку с наружными боковыми карманами для штропа 12, посредством которого вертлюг подвешивается к крюку талевого механизма. Штроп имеет дугообразную форму и круглое поперечное сечение.

На высаженных концах штропа растачиваются отверстия для пальцев 7, соединяющих штроп с корпусом вертлюга. Пальцы устанавливаются в горизонтальных расточках карманов и корпуса и предохраняются от выпадения и проворотов стопорной планкой 8, которая входит в торцовый паз кольца и приваривается к корпусу вертлюга. При отводе ведущей трубы в шурф штроп вертлюга отклоняется от вертикали в заданной положение, удобное для разъединения и соединения его с крюком талевого механизма.

Угол поворота штропа ограничивается стенками карманов корпуса вертлюга и не превышает 45°. Пальцы штропа имеют смазочные канавки и отверстия с резьбой для пружинных масленок. Резьба смазочных отверстий используется для завинчивания рым болтов, с помощью которых проводится распрессовка пальцев вертлюга.

В корпусе вертлюга на упорных и радиальных подшипниках вращается ствол 5 с переводником 1 для соединения вертлюга с ведущей трубой бурильной колонны. Ствол представляет собой стальной цилиндр с центральным проходным отверстием для промывочной жидкости и с наружным фланцем для упорных подшипников. Ствол вращается с частотой бурового ротора и испытывает нагрузки, создаваемые бурильной колонной и промывочной жидкостью, нагнетаемой в скважину. По сравнению с другими частями вертлюга ствол наиболее нагружен. Это предъявляет повышенные требования к его прочности.

1 - ниппельный переводник; 2, 14 - крышка; 3, 10 - роликовый подшипник; 4 - корпус; 5 - ствол; 6, 9 - подшипник; 7 - палец; 8 - стопорная планка; 11 - отвод; 12 - штроп; 13 - промежуточное устройство; 15 - стакан

Рисунок 7 - Вертлюг УВ-250

Осевое положение ствола вертлюга фиксируется упорными подшипниками 6 и 9. Основная опора ствола - подшипник 6, нагружаемый весом ствола и бурильной колонны, когда вертлюг посредством штропа удерживается в подвешенном состоянии. Вспомогательной опорой ствола является подшипник 9, нагружаемый собственным весом корпуса и других, не вращающихся деталей, когда вертлюг опирается на ствол, а штроп вертлюга находится в свободном состоянии. Это происходит при установке вертлюга с ведущей трубой в шурф и в процессе бурения скважины, когда вследствие недостаточного веса бурильной колонны нагрузку на долото дополняют весом вертлюга.

Для центрирования роликов относительно ствола подшипник 6 снабжен внутренним сепаратором. Наружный сепаратор предохраняет ролики от смещения под действием центробежных сил. В менее нагруженной вспомогательной опоре используется упорный шариковый подшипник. Ствол центрируется в корпусе радиальными роликовыми подшипниками 3 и 10. Упорные подшипники центрируются по кольцу, установленному на стволе. Второе кольцо является свободным и благодаря этому самоцентрируется относительно тел качения подшипника.

Осевое положение ствола и натяг подшипников 9 и 10 регулируются прокладками между корпусом 4 и крышкой 14 вертлюга. Осевой натяг нижнего радиального подшипника регулируется установочной втулкой, навинченной на ствол вертлюга и предохраняемой от отвинчивания стопорными винтами. Наружное кольцо подшипника удерживается пружинным стопором, установленным в кольцевом пазе корпуса. Для соединения вертлюга с ведущей трубой используется сменный ниппельный переводник 1, предохраняющий резьбу от износа и механических повреждений.

Корпус вертлюга закрывается верхней и нижней 2 крышками с центральными отверстиями для выводных концов ствола. Крышки крепятся к корпусу ввертными болтами. Верхняя крышка снабжена стойками и вторым фланцем, на котором укреплен отвод 11 для соединения вертлюга с буровым шлангом. Из отвода промывочная жидкость поступает в проходное отверстие ствола через промежуточное устройство 13.

Полость между корпусом 4 и с крышками 14, 2 и стволом вертлюга 5 заполняется жидким маслом для смазки основного и нижнего радиального подшипников. Стакан 15 ствола образует отдельную масляную ванну для смазки вспомогательного и верхнего радиального подшипников. Масло заливается через отверстие в верхней крышке корпуса. Для слива отработанного масла предусмотрено отверстие в нижней крышке корпуса. Уровень масла проверяется контрольной пробкой, навинченной в корпус вертлюга. Масляные отверстия закрываются резьбовыми пробками.

Вертлюг подвешивается к талевому механизму с помощью штропов, соединяющих переходную скобу с автоматическим элеватором, установленным на талевом блоке. Для предохранения штропов от выпадения проушины автоматического элеватора и переходной скобы крепятся болтами. При установке вертлюга в шурф штропы вытаскивают и автоматический элеватор освобождается для выполнения спуско-подъемных операций.

Талевый механизм

Талевый механизм или талевая система - грузонесущая часть буровой установки - представляет собой полиспаст, состоящий из кронблока и талевого блока, огибаемых стальным канатом. Талевый блок снабжен крюком или автоматическим элеватором для подвешивания бурильной колонны и обсадных труб. Нагрузка подвешенного груза распределяется между рабочими струнами каната, число которых определяется числом шкивов талевого блока и кронблока. Талевая система позволяет уменьшить усилие в канате от веса поднимаемого груза. За счет этого пропорционально увеличивается длина каната, наматываемого на барабан при подъеме груза на заданную высоту.

Оснастка талевой системы буровых установок характеризуется тем, что оба конца талевого каната сбегают с кронблока, один из которых крепится к барабану буровой лебедки и называется ходовым или тяговым, а второй (неподвижный) - к специальному устройству на металлическом основании вышечного блока. При наматывании каната на барабан талевый блок с крюком подтягивается к неподвижному кронблоку. При спуске талевого блока канат разматывается с барабана, вращающегося в обратном направлении под действием веса талевого блока, крюка и подвешенной колонны труб. Неподвижная струна талевого каната используется для установки специальных датчиков, измеряющих нагрузку на крюке.

Рабочие струны талевого каната располагаются между шкивами кронблока и талевого блока и в отличие от ходовой и неподвижной изменяют свою длину при подъеме и спуске крюка. Отношение числа рабочих струн каната к числу ходовых струн, идущих на лебедку, называют кратностью оснастки. Буровые лебедки связаны с талевым блоком и кронблоком одной ходовой струной, и поэтому кратность оснастки талевой системы буровых установок равна числу рабочих струн каната. Так как второй конец талевого каната неподвижный и поэтому нерабочий, кратность оснастки талевой системы буровых установок независимо от числа шкивов талевого блока и кронблока является четным числом, равным удвоенному числу шкивов талевого блока (2).

Iтс=2n (2)

В двухбарабанных лебедках, используемых для неглубокого разведочного бурения, оба конца каната являются ходовыми. В этом случае соответственно числу ходовых струн кратность оснастки в 2 раза меньше числа рабочих струн.

Талевые механизмы монтируются на вышке буровых установок и имеют следующие характерные особенности:

- талевый блок с крюком располагаются над устьем скважины в свободно подвешенном состоянии и перемещаются в вертикальном направлении строго по оси скважины;

- высота подъема крюка ограничивается высотой вышки и безопасностью спуско-подъемных операций;

- диаметры шкивов и габариты других грузонесущих органов выбирают с учетом поперечных размеров буровой вышки;

- в целях контроля действующих нагрузок и поддержания в процессе бурения заданной осевой нагрузки на долото талевые механизмы оборудуются датчиками и контрольно-измерительными приборами;

- действующие нагрузки и скорости спуско-подъемных операций изменяются в широком диапазоне в зависимости от глубины скважины и длины колонны труб.

Кронблоки

Кронблоки устанавливают на наголовнике буровых вышек. Они являются неподвижной частью талевого механизма. Конструкции кронблоков зависят от типа используемых вышек и различаются по числу шкивов, грузоподъемности и конструктивной схеме.

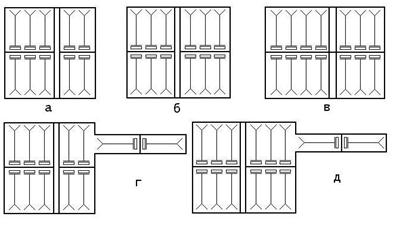

а, б, в - соосное расположение шкивов; г, д - несоосное расположение шкивов.

Рисунок 8 - Конструктивные схемы кронблоков.

Шкивы кронблоков вращаются на неподвижных осях, расположенных соосно (Рисунок 8 а,б,в) либо несоосно (Рисунок 8 г,д). При несоосной схеме ось шкива, используемого для ходовой струны талевого каната, располагается перпендикулярно к осям остальных шкивов. Несоосное расположение шкивов обусловлено схемой оснастки талевого механизма, обеспечивающей возможность перемещения талевого блока вдоль свечи при использовании комплекса АСП для механизированной расстановки свечей. Число шкивов и грузоподъемность кронблоков выбирают в зависимости от допускаемой нагрузки на крюке.

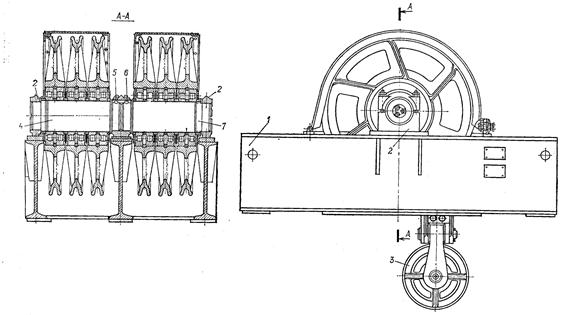

На Рисунке 9 приведена типовая конструкция кронблока с соосным расположением шкивов. На сварной раме 1 в разъемных опорах 2 и 5 установлены две секции 4 и 7 шкивов. Рама сварена из продольных и поперечных балок, изготовленных из проката высокого качества. Оси в опорах предохраняются от провертывания дюбелями 6. Подвесной блок 3 используется для вспомогательных работ.

1 - сварная рама; 2, 5 - разъемная опора; 3 - подвесной блок; 4, 7 - секция шкивов; 6 - дюбель.

Рисунок 9 - Кронблок.

Таблица 1. Техническая характеристика некоторых кронблоков.

| Параметры | КБ5-185Бр | УКБА-6-200 | УКБА-6-250 | УЗ-300 |

| Грузоподъемность,т | ||||

| Мах напряжение ходовой струны, кН | ||||

| Число канатных шкивов | ||||

| Диаметр, мм Наружный шкива Каната Оси шкивов | ||||

| Номер подшипников шкивов | 97744Л | |||

| Размеры подшипников, мм | 170´310´52 | 170´310´52 | 220´340´100 | 260´400´186 |

| Габариты, мм Высота Длина Ширина | ||||

| Масса, т | 2,24 | 2,7 | 5,8 | 8,3 |

Каждая секция состоит из оси, на которой установлены шкивы, вращающиеся на подшипниках качения. В зависимости от грузоподъемности кронблока шкивы устанавливают на двух роликовых либо сдвоенных подшипниках с коническими роликами. Шкивы и подшипники кронблоков изнашиваются неравномерно. Опыт показывает, что наибольшему износу подвергаются подшипники и канавки шкива, огибаемого ходовой струной талевого каната, и соседних с ним быстровращающихся шкивов. Секционное расположение шкивов позволяет обеспечить их равномерное изнашивание путем поворота каждой секции на 180° либо их перестановки, если число шкивов в секциях одинаковое. Благодаря этому увеличивается срок службы кронблока.

Секции шкивов закрываются кожухами. Для предотвращения выскакивания каната из канавки шкива зазор между шкивами не должен превышать 0,15 диаметра каната. При больших зазорах канат может соскочить и оказаться затянутым между смежными шкивами.

Обозначения в шифре: У - Уралмашзавод; КБ - кронблок; А - для работы с А-образной вышкой и комплексом АСП; первая цифра - число шкивов; вторая цифра - грузоподъемность в т; третья цифра - порядковый номер кронблока в буровой установке.

Талевый блок

В талевом блоке число шкивов на единицу меньше, чем в парном с ним кронблоке. В отличие от кронблока талевый блок не испытывает нагрузок от натяжений ходовой и неподвижной струн каната, поэтому грузоподъемность его меньше, чем кронблока. Масса талевого блока должна быть достаточной для обеспечения необходимой скорости его спуска, в связи с чем талевые блоки обычно массивнее кронблока, хотя число шкивов и грузоподъемность последних больше. Талевые блоки изготовляют одно- и двухсекционными. Они предназначены соответственно для ручной расстановки свечей и для работы с комплексом АСП.

Односекционный талевый блок (Рисунок 10) состоит из двух щек 1 с приваренными накладками 2, изготовленными из стального листа. Щеки, соединяемые траверсой 11 и двумя болтовыми стяжками 4, образуют раму талевого блока. Между траверсой и стяжками в щеках имеется расточка для оси 6 шкивов. Ось крепится в щеках двумя гайками 12, предохраняемыми от отвинчивания стопорной планкой 7. Шкивы 9 на оси талевого блока устанавливаются на подшипниках качения 8 подобно шкивам кронблока. Для предотвращения выскакивания каната из канавки шкивов на стяжках 4 закреплен нижний кожух 3. С наружной стороны шкивы закрываются кожухами 10 с прорезями в верхней части, предназначенными для выхода каната. Кожухи талевого блока изготовляются из листовой стали либо литыми. Предпочтительнее литые кожухи, обладающие большей массой, благодаря которой возрастает скорость спуска незагруженного талевого блока. На нижних вытянутых концах имеются отверстия для осей, соединяющих талевый блок непосредственно с корпусом крюка. Для соединения с крюками, имеющими штропы, талевые блоки снабжаются серьгой, которая находится в отверстиях кронштейнов при помощи пальцев. Подшипники смазываются пружинными масленками через отверстия 5 в оси шкивов талевого блока.

1 - щека; 2 - накладка; 3, 10 - кожух; 4 - болтовая стяжка стяжка; 5 - смазочное отверстие; 6 - ось; 7 - стопорная планка; 8 - подшипник качения; 9 - шкив; 11 - траверса; 12 - гайка

Рисунок 10 - Односекционный талевый блок

Двухсекционный талевый блок состоит из трехблочной 2 и двухблочной 5 секций, соединенных желобом 3, который направляет талевый блок при его перемещении вдоль свечи. Для расстановки свечей на два подсвечника, расположенных у противоположных граней буровой вышки, вместо желоба используется поворотная муфта. Установка шкивов 1 на осях, крепление осей в щеках каждой секции, смазка подшипников и их предохранение от загрязнения, а также кожухи 10 шкивов выполнены по аналогии с ранее рассмотренными конструкциями кронблоков и талевых блоков.

В щеках секций талевого блока установлены две параллельные оси 6 для подвески траверсы 7. Одновременно оси 6 служат для жесткого соединения секций талевого блока. В траверсе установлен стакан 14 на упорном шарикоподшипнике 13. К стакану на двух валиках 8 подвешена скоба-подвеска 9 с проушинами для штропов автоматического элеватора, используемого в комплексе АСП. При ручной расстановке свечей в проушины скобы 9 подвешиваются петлевые штропы для работы с обычными элеваторами. В процессе бурения скоба используется для подвески вертлюга. Положение скобы фиксируется замком 12.

В отличие от талевых блоков, используемых для ручной расстановки свече, в рассматриваемой конструкции имеются дополнительный кожух 11 для защиты от возможных ударов и резиновый буфер 4, на который при подъеме талевого блока ложится центратор комплекса АСП. В других конструкциях двухсекционных талевых блоков щеки каждой секции соединяются осями, на которых устанавливаются специальные подвески с проушинами для штропов автоматического элеватора или трехрогого крюка (У4-300, УТБА-6-400).

Таблица 2. Техническая характеристика талевых блоков.

| Параметры | ТБК4-140Бр | УТБА-5-170 | УТБА-5-200 | УТБА-6-320 |

| Грузоподъемность, т | ||||

| Число канатных шкивов | ||||

| Число секций | ||||

| Диаметр, мм: Наружный шкива Каната Оси шкива Проходного отверстия | - | - | ||

| Номер подшипников шкивов | 97744ЛМ | 7097152М | ||

| Размеры подшипника, мм | 170´310´52 | 170´310´52 | 220´340´100 | 260´400´104 |

| Номер упорного подшипника траверсы | - | 8268 Л | 8268 Л | - |

| Габариты, мм: Высота Длина по оси блоков Ширина | ||||

| Масса, т | 3,5 | 4,4 | 7,3 | 9,6 |

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 10248; Нарушение авторских прав?; Мы поможем в написании вашей работы!